Die effektive Bearbeitung von Polytetrafluorethylen (PTFE) erfordert eine spezifische Strategie, die sich auf drei Schlüsselbereiche konzentriert: die Verwendung außergewöhnlich scharfer Werkzeuge mit spezifischer Geometrie, das Wärmemanagement durch hohe Vorschubgeschwindigkeiten und effektive Kühlmittel sowie die Gewährleistung einer ordnungsgemäßen Spanabfuhr. Da PTFE weich ist, einen niedrigen Schmelzpunkt hat und ein schlechter Wärmeleiter ist, scheitern herkömmliche Bearbeitungsmethoden oft, was zu geschmolzenem Material, schlechten Toleranzen und beschädigten Werkzeugen führt.

Die Kernherausforderung bei der Bearbeitung von PTFE ist nicht seine Härte, sondern seine thermischen Eigenschaften. Der Erfolg hängt vollständig von einer Strategie ab, die die Reibung minimiert und die Wärme schnell aus der Schneidzone abführt, um zu verhindern, dass das Material schmilzt und sich verformt.

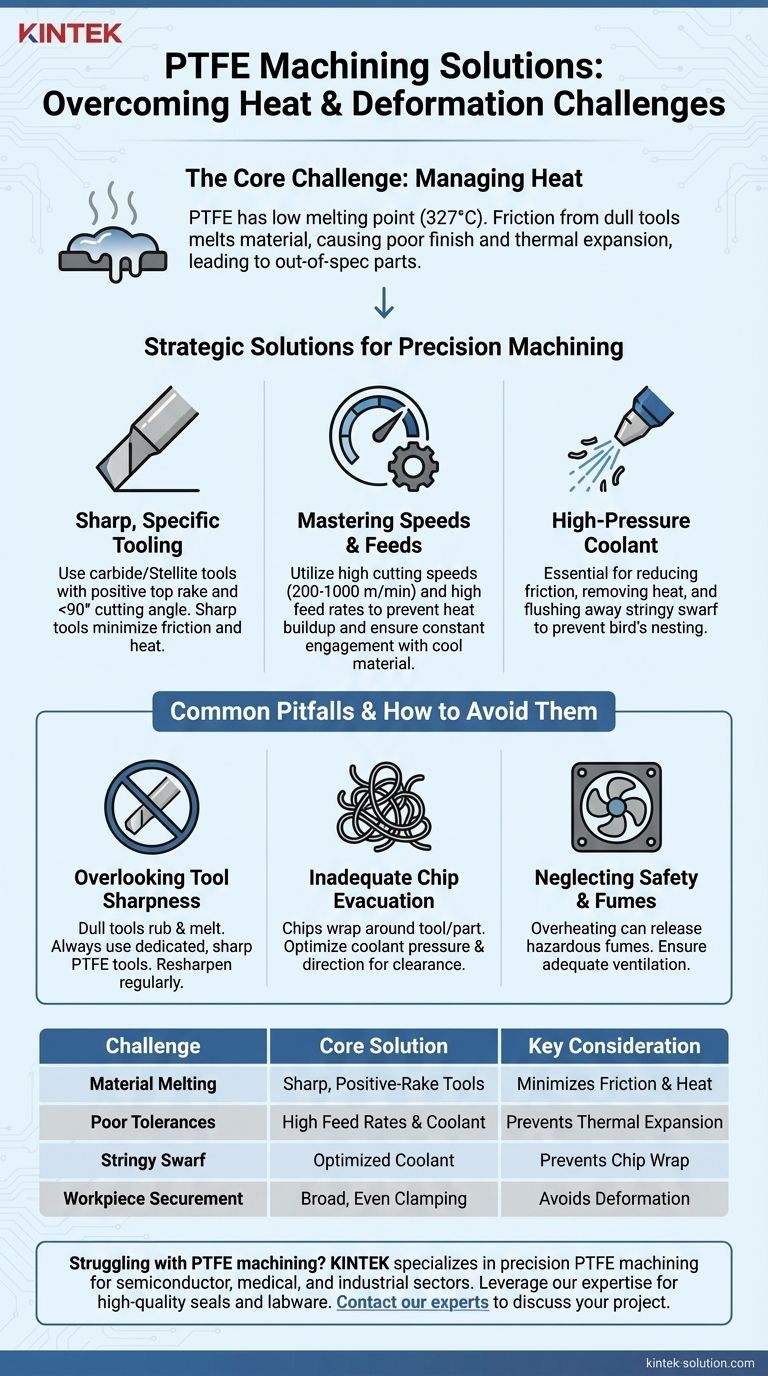

Die Kernherausforderung: Wärme und Verformung managen

Zu verstehen, warum PTFE schwer zu bearbeiten ist, ist der erste Schritt, um es zu meistern. Seine Eigenschaften sind trügerisch; was es für Anwendungen nützlich macht (geringe Reibung, chemische Inertheit), macht es zu einer einzigartigen Herausforderung auf der Fräs- oder Drehmaschine.

Warum PTFE schmilzt, statt zu schneiden

PTFE hat einen für Bearbeitungsprozesse sehr niedrigen Schmelzpunkt (etwa 327 °C / 621 °F). Die Reibung eines Schneidwerkzeugs, insbesondere eines stumpfen, kann leicht genügend Wärme erzeugen, um das Material zu schmelzen, anstatt es sauber zu scheren.

Dies führt zu einer schlechten Oberflächengüte, Materialverklebung am Werkzeug und einem Verlust der Maßgenauigkeit.

Das Problem der Wärmeausdehnung

Als schlechter Wärmeleiter leitet PTFE Wärme nicht schnell ab. Jede durch das Schneiden erzeugte Wärme bleibt stark lokalisiert, wodurch sich das Material erheblich ausdehnt.

Diese lokale Ausdehnung kann Toleranzen ruinieren. Ein Teil, das während des Schneidens perfekt den Spezifikationen entspricht, kann außerhalb der Spezifikationen liegen, sobald es auf Umgebungstemperatur abkühlt.

Kontrolle von fadenförmigem Span

PTFE erzeugt beim Zerspanen lange, kontinuierliche und fadenförmige Späne. Diese Späne können sich leicht um das Schneidwerkzeug oder das Teil selbst wickeln.

Dieses „Vogelnest“-Bilden kann die Oberflächengüte beschädigen, empfindliche Werkzeuge brechen und zu einer erheblichen betrieblichen Belästigung werden, die ständige Überwachung erfordert.

Strategische Lösungen für die Präzisionsbearbeitung

Ein erfolgreicher Ansatz zur Bearbeitung von PTFE konzentriert sich auf die Minderung der Kernherausforderungen von Wärme, Verformung und Spanabfuhr durch spezifische Werkzeuge, Parameter und Techniken.

Werkzeugauswahl und Geometrie sind nicht verhandelbar

Der wichtigste Faktor ist das Schneidwerkzeug selbst. Ein scharfes Werkzeug schneidet sauber mit minimaler Reibung und Hitze.

Verwenden Sie hartmetallbestückte oder Stellite-bestückte Werkzeuge, die dafür bekannt sind, eine scharfe Schneide zu behalten. Das Werkzeug sollte einen positiven Spanwinkel (zwischen 0 und 15 Grad) und einen Schneidwinkel kleiner als 90 Grad aufweisen. Diese Geometrie reduziert die Schnittkräfte und hilft, das Material glatt abzuziehen.

Beherrschen von Geschwindigkeiten und Vorschüben

Die Kontrolle der Schnittparameter ist entscheidend für das Wärmemanagement. Das Ziel ist es, das Material zu schneiden und weiterzugehen, bevor die Wärme Zeit hat, sich aufzubauen.

Verwenden Sie hohe Schnittgeschwindigkeiten (zwischen 200 und 1000 m/min) und hohe Vorschubgeschwindigkeiten. Eine hohe Vorschubgeschwindigkeit stellt sicher, dass das Werkzeug ständig in frisches, kühles Material eingreift, wodurch verhindert wird, dass es an einer Stelle verweilt und übermäßige Reibungswärme erzeugt.

Die Rolle des Hochdruckkühlmittels

Kühlmittel ist bei den meisten PTFE-Operationen nicht optional. Es erfüllt drei kritische Funktionen.

Erstens reduziert es die Reibung zwischen Werkzeug und Werkstück. Zweitens entfernt es aktiv Wärme aus dem Schneidbereich. Drittens sind Hochdruck-Kühlmitteldüsen äußerst wirksam bei der Beseitigung von fadenförmigen Spänen, bevor diese sich um das Werkzeug wickeln können.

Das Werkstück sichern

Die glatte, reibungsarme Oberfläche von PTFE macht es schwierig, es sicher zu halten, ohne es zu beschädigen.

Verwenden Sie Vorrichtungen, die einen breiten, gleichmäßigen Klemmdruck ausüben, um eine Verformung des weichen Materials zu vermeiden. Ein zu festes Anziehen eines Schraubstocks kann das Teil leicht komprimieren, was zu ungenauen Endmaßen führt, sobald der Druck nachlässt.

Häufige Fallstricke und wie man sie vermeidet

Selbst mit der richtigen Strategie können mehrere häufige Fehler die Qualität eines bearbeiteten PTFE-Teils beeinträchtigen. Das Bewusstsein für diese Fallstricke ist der Schlüssel zum konstanten Erfolg.

Die Werkzeugschärfe außer Acht lassen

Ein Werkzeug, das auch nur leicht stumpf ist, beginnt sofort, das Material zu reiben und zu drücken, anstatt es zu scheren. Dies ist die Hauptursache für Schmelzen und schlechte Oberflächengüte.

Widmen Sie PTFE immer spezielle, scharfe Werkzeuge und verwenden Sie diese niemals für andere Materialien. Überprüfen und schärfen Sie sie regelmäßig nach.

Unzureichende Spanabfuhr

Das Ignorieren der Spanabfuhr führt unweigerlich zu einem fehlerhaften Teil. Wenn sich Späne um das Werkzeug wickeln, beschädigen sie die Oberflächengüte und können zum Bruch des Werkzeugs führen.

Stellen Sie sicher, dass Ihr Kühlmitteldruck und Ihre Ausrichtung optimiert sind, um die Späne sofort aus dem Schneidbereich zu entfernen.

Sicherheit und Rauchabsaugung vernachlässigen

Wenn PTFE überhitzt wird, kann es gefährliche Dämpfe abgeben. Obwohl die richtige Bearbeitungstechnik dies verhindern sollte, bleibt dies eine kritische Sicherheitsüberlegung.

Sorgen Sie für eine angemessene Belüftung im Arbeitsbereich als Standardvorkehrung bei der Bearbeitung von Polymeren, insbesondere von Fluorpolymeren wie PTFE.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welchen Aspekt der Bearbeitungsstrategie Sie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialabfuhr (Schruppen) liegt: Priorisieren Sie hohe Vorschubgeschwindigkeiten in Kombination mit einem scharfen Hartmetallwerkzeug und aggressivem Hochdruckkühlmittel, um Material und Wärme so schnell wie möglich abzuführen.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen und einer feinen Oberfläche liegt: Betonen Sie ein außergewöhnlich scharfes Werkzeug mit positivem Spanwinkel bei geringer Schnitttiefe und stellen Sie sicher, dass das Kühlmittel perfekt ausgerichtet ist, um zu verhindern, dass Späne die fertige Oberfläche berühren.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Stellen Sie sicher, dass eine robuste Belüftung vorhanden ist, um Dämpfe von einer möglichen Überhitzung zu bewältigen, unabhängig von den verwendeten Schnittparametern.

Indem Sie eine Denkweise annehmen, die sich auf das Wärmemanagement und nicht auf die Materialhärte konzentriert, können Sie dieses herausfordernde Polymer in ein vorhersagbares und zuverlässiges Material für die Bearbeitung verwandeln.

Zusammenfassungstabelle:

| Herausforderung | Kernlösung | Wichtige Überlegung |

|---|---|---|

| Materialschmelzen | Scharfe Hartmetallwerkzeuge mit positivem Spanwinkel | Minimiert Reibung und Wärmeerzeugung |

| Schlechte Toleranzen | Hohe Vorschubgeschwindigkeiten & Hochdruckkühlmittel | Entfernt Wärme schnell, um thermische Ausdehnung zu verhindern |

| Fadenförmiger Span | Optimierte Kühlmittelausrichtung und -druck | Verhindert, dass sich Späne um das Werkzeug/Teil wickeln |

| Werkstücksicherung | Breiter, gleichmäßiger Klemmdruck | Vermeidet Verformung des weichen Materials |

Haben Sie Schwierigkeiten bei der Bearbeitung von PTFE-Komponenten, die Ihren genauen Spezifikationen entsprechen? KINTEK ist spezialisiert auf die Präzisionsbearbeitung von PTFE für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir nutzen Expertenwissen über Werkzeuggeometrie, Wärmemanagement und Spanabfuhr, um hochwertige Dichtungen, Auskleidungen und kundenspezifische Laborartikel zu liefern – vom Prototyp bis zur Großserienfertigung.

Kontaktieren Sie noch heute unsere Zerspanungsexperten, um Ihr Projekt zu besprechen und makellose Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen