Kurz gesagt, Präzisions-PTFE-Komponenten werden hauptsächlich mit CNC-Bearbeitungsprozessen wie Fräsen und Drehen hergestellt. Diese subtraktiven Methoden werden auf vorgeformte Rohmaterialformen – wie Stäbe, Blöcke oder Platten – angewendet, die selbst durch Formpressen oder Extrusion hergestellt werden. Dieser mehrstufige Ansatz stellt sicher, dass das Endteil die exakten Maßtoleranzen erfüllt.

Die entscheidende Erkenntnis ist, dass die Herstellung einer Präzisions-PTFE-Komponente kein einmaliges Ereignis, sondern eine kontrollierte Reise ist. Sie beginnt mit der Herstellung einer stabilen, halbfertigen Rohmaterialform und endet mit der hochpräzisen CNC-Bearbeitung, um die endgültige, komplizierte Geometrie zu erzielen.

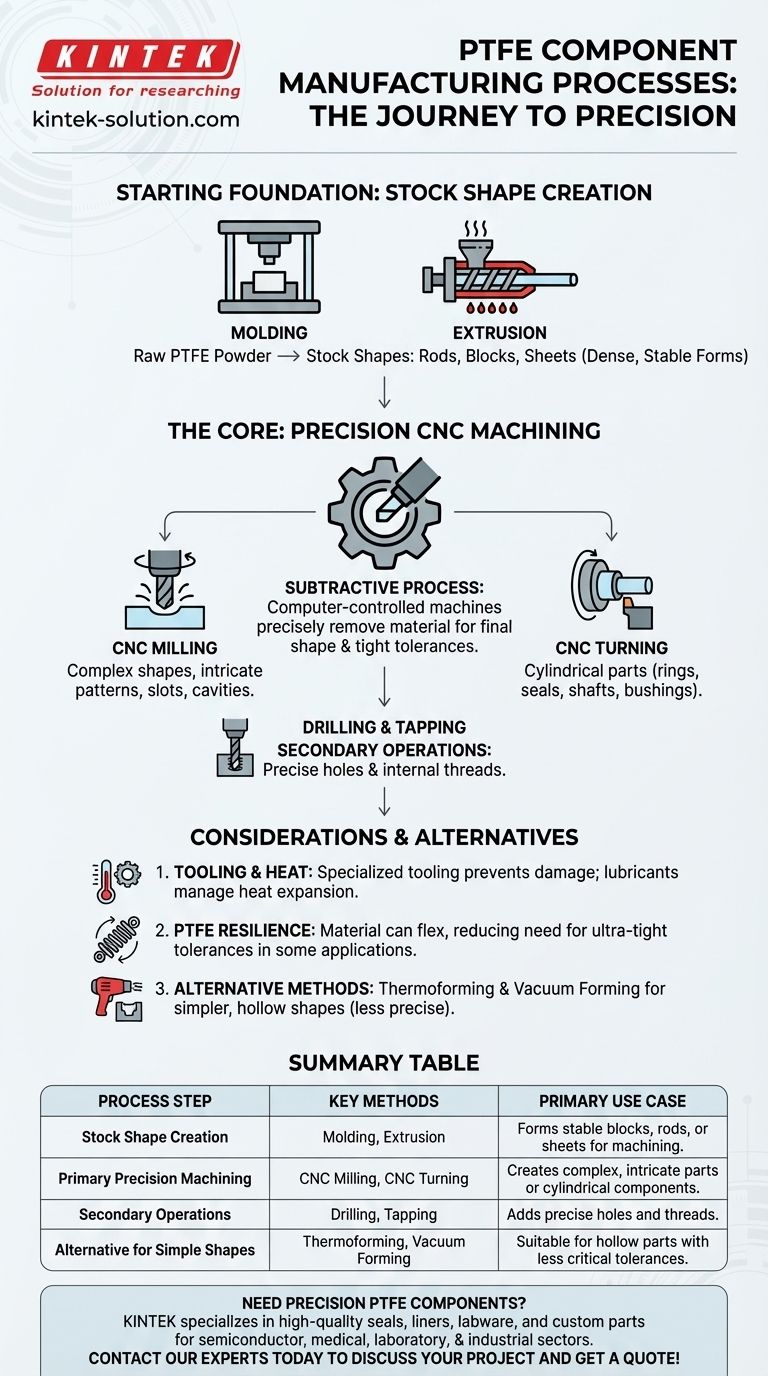

Die Fertigungsreise: Vom Rohmaterial zum Präzisionsteil

Das Verständnis des gesamten Produktionszyklus ist der Schlüssel, um zu erfassen, wie Präzision erreicht und kontrolliert wird. Der Prozess ist sequenziell, wobei jeder Schritt auf dem vorherigen aufbaut, um die Integrität und Genauigkeit der Endkomponente zu gewährleisten.

Die richtige Grundlage schaffen: PTFE-Rohmaterialformen

Die Produktion beginnt nicht mit reinem PTFE-Pulver. Stattdessen beginnt sie mit der Herstellung eines festen, bearbeitbaren Materialstücks, das als „Rohmaterialform“ bezeichnet wird.

Diese standardisierten Blöcke, Stäbe und Platten werden mit zwei Hauptmethoden hergestellt: Formpressen oder Extrusion. Dieser anfängliche Schritt wandelt die Basis-PTFE-Mischung in eine dichte, stabile Form um, die ideal für nachfolgende Bearbeitungsvorgänge ist.

Das Herzstück der Präzision: CNC-Bearbeitung

Sobald die Rohmaterialform vorbereitet ist, beginnt die eigentliche Arbeit zur Herstellung eines Präzisionsteils. Die CNC-Bearbeitung (Computer Numerical Control) ist ein subtraktives Verfahren, bei dem computergesteuerte Maschinen präzise Material entfernen, um eine endgültige Form zu erzeugen.

Diese Methode ist der Goldstandard für PTFE-Komponenten, die enge Toleranzen erfordern, da sie unübertroffene Genauigkeit, Wiederholbarkeit und die Fähigkeit zur Herstellung hochkomplexer Geometrien bietet.

Wichtige Bearbeitungstechniken erklärt

Innerhalb der CNC-Bearbeitung werden je nach Komponentendesign verschiedene spezifische Techniken angewendet.

- CNC-Fräsen: Bei diesem Verfahren werden rotierende Mehrschneidenwerkzeuge verwendet, um Material vom Werkstück zu entfernen. Es ist ideal für die Herstellung komplexer Formen, komplizierter Muster, Schlitze und Hohlräume.

- CNC-Drehen: Hierbei wird das PTFE-Werkstück gedreht, während ein stationäres Schneidwerkzeug Material entfernt. Es ist die effektivste Methode zur Herstellung zylindrischer Teile wie Ringe, Dichtungen, Wellen und Buchsen.

- Bohren und Gewindeschneiden: Dies sind sekundäre Vorgänge, die verwendet werden, um präzise Löcher und Innengewinde in der Komponente zu erzeugen, oft auf denselben CNC-Maschinen durchgeführt.

Abwägungen und Überlegungen verstehen

Obwohl PTFE dafür bekannt ist, relativ leicht zu bearbeiten zu sein, erfordert die durchgängige Erzielung hoher Präzision spezielles Fachwissen und Ausrüstung. Die Missachtung dieser Faktoren kann zu minderwertigen Ergebnissen führen.

Der Einfluss von Werkzeugen und Wärme

Die Eigenschaften von PTFE erfordern spezielle, für Kunststoffe entwickelte Werkzeuge, um saubere Schnitte ohne Beschädigung des Materials zu gewährleisten.

Darüber hinaus kann der während der Bearbeitung entstehende Wärmestau dazu führen, dass sich das Material ausdehnt, was die Maßgenauigkeit beeinträchtigt. Die Verwendung geeigneter Schmiermittel oder Kühlmittel ist oft notwendig, um diesen thermischen Effekt zu kontrollieren und die Stabilität aufrechtzuerhalten.

Nutzung der natürlichen Widerstandsfähigkeit von PTFE

Eine einzigartige Eigenschaft von PTFE ist seine Nachgiebigkeit oder Fähigkeit, sich unter Druck anzupassen. Dies ist ein erheblicher Vorteil.

Da sich das Material leicht verformen kann, um sich seiner Arbeitsumgebung anzupassen, ist es nicht immer notwendig, die absolut engsten Toleranzen anzugeben. Dieses Verständnis kann eine Überkonstruktion verhindern und die Herstellungskosten senken, ohne die Leistung zu beeinträchtigen.

Alternative Methoden: Thermoformen und Vakuumformen

Obwohl Methoden wie Thermoformen (Erwärmen und Formen einer Platte) und Vakuumformen existieren, sind sie nicht die erste Wahl für hochpräzise Komponenten.

Diese Prozesse eignen sich besser für die Herstellung einfacherer, hohler Formen oder Teile mit weniger kritischen Maßanforderungen. Für echte Präzision bleibt die Genauigkeit der CNC-Bearbeitung unübertroffen.

Die richtige Wahl für Ihre Komponente treffen

Das spezifische Design und die funktionalen Anforderungen Ihrer Komponente bestimmen den optimalen Herstellungsweg.

- Wenn Ihr Hauptaugenmerk auf komplizierten, nicht-symmetrischen Teilen liegt: Priorisieren Sie CNC-Fräsen, da diese die Designfreiheit und Genauigkeit bietet, die für komplexe Geometrien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf rotierenden oder zylindrischen Komponenten liegt: Spezifizieren Sie CNC-Drehen für die effizienteste und präziseste Herstellung von Teilen wie Dichtungen, Ringen und Wellen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit moderater Komplexität liegt: Ziehen Sie einen Hybridansatz in Betracht, bei dem das Formpressen eine „Endform-nahe“ Form erzeugt, die nur minimale Endbearbeitung erfordert, wodurch Abfall und Kosten reduziert werden.

Indem Sie diesen vollständigen Fertigungsrahmen verstehen, können Sie den effektivsten und wirtschaftlichsten Weg zur Erreichung der gewünschten Komponentenleistung spezifizieren.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselmethoden | Hauptanwendungsfall |

|---|---|---|

| Herstellung der Rohmaterialform | Formpressen, Extrusion | Erzeugt stabile Blöcke, Stäbe oder Platten zur Bearbeitung. |

| Primäre Präzisionsbearbeitung | CNC-Fräsen, CNC-Drehen | Erzeugt komplexe, komplizierte Teile oder zylindrische Komponenten. |

| Sekundäre Vorgänge | Bohren, Gewindeschneiden | Fügt präzise Löcher und Gewinde hinzu. |

| Alternative für einfache Formen | Thermoformen, Vakuumformen | Geeignet für hohle Teile mit weniger kritischen Toleranzen. |

Benötigen Sie Präzisions-PTFE-Komponenten für Ihre Anwendung?

Bei KINTEK sind wir spezialisiert auf die Herstellung hochwertiger PTFE-Dichtungen, Auskleidungen, Laborgeräte und kundenspezifischer Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in der CNC-Bearbeitung stellt sicher, dass Ihre Teile die anspruchsvollsten Toleranzen und Spezifikationen erfüllen, von Prototypen bis zur Serienproduktion.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten