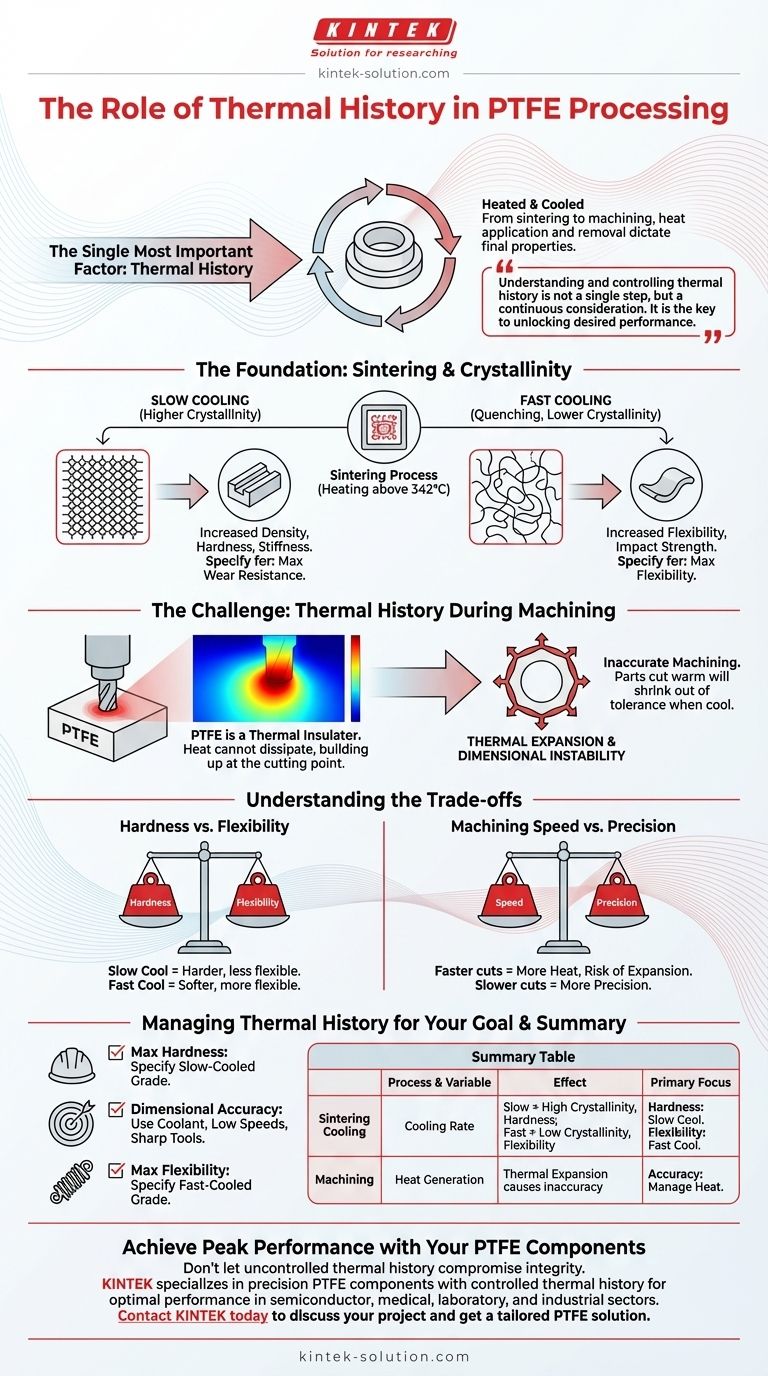

Der absolut wichtigste Faktor, der die endgültigen physikalischen Eigenschaften einer Polytetrafluorethylen (PTFE)-Komponente bestimmt, ist ihre thermische Vorgeschichte. Diese Vorgeschichte beginnt während des anfänglichen Sinter- und Abkühlzyklus und erstreckt sich über alle nachfolgenden Bearbeitungsprozesse. Wie Wärme zugeführt und, was noch wichtiger ist, wie sie abgeführt wird, bestimmt alles, von der Härte und Flexibilität des Materials bis hin zur Maßhaltigkeit des fertigen Teils.

Das Verständnis und die Kontrolle der thermischen Vorgeschichte ist kein einzelner Schritt, sondern eine kontinuierliche Überlegung. Es ist der Schlüssel, um die gewünschte Leistung aus einer PTFE-Komponente herauszuholen und kostspielige Herstellungsfehler zu vermeiden, die durch Wärmeausdehnung und Instabilität verursacht werden.

Die Grundlage: Sintern und Kristallinität

Der anfängliche Herstellungsprozess erzeugt die grundlegenden Materialeigenschaften des PTFE-Rohmaterials. Hier werden die wichtigsten Aspekte seiner thermischen Vorgeschichte festgelegt.

Der Sinterprozess

Das Sintern ist der Prozess des Erhitzens von komprimiertem PTFE-Pulver über seinen kristallinen Schmelzpunkt (etwa 342 °C / 648 °F). Dadurch können die einzelnen Partikel zu einer festen, porenfreien Masse verschmelzen.

Die kritische Abkühlphase

Nach dem Sintern ist die Rate, mit der das PTFE auf Raumtemperatur abgekühlt wird, die wichtigste Variable. Diese Abkühlrate steuert direkt die Kristallinität des Materials, also den Grad der geordneten Ausrichtung innerhalb der Polymerketten.

Langsames Abkühlen vs. schnelles Abkühlen

Ein langsamer Abkühlzyklus gibt den Polymerketten mehr Zeit, sich in geordneten kristallinen Strukturen anzuordnen. Dies führt zu einer höheren Kristallinität, was zu erhöhter Dichte, Härte und Steifigkeit im Endmaterial führt.

Umgekehrt "friert" ein schnelles Abkühlen (Abschrecken) die Polymerketten in einem ungeordneteren, amorphen Zustand ein. Dies führt zu einer geringeren Kristallinität, wodurch das PTFE weicher, flexibler und schlagzäher wird.

Die Herausforderung: Thermische Vorgeschichte während der Bearbeitung

Die thermische Vorgeschichte einer Komponente endet nicht nach der anfänglichen Abkühlung. Die bei sekundären Prozessen wie der Bearbeitung eingebrachte Wärme kann die Integrität des Endteils leicht beeinträchtigen.

Die Isoliereigenschaft von PTFE

PTFE ist ein ausgezeichneter Wärmeisolator. Obwohl dies in vielen Anwendungen eine wertvolle Eigenschaft ist, stellt es bei der Bearbeitung eine erhebliche Herausforderung dar. Das Material kann die von Schneidwerkzeugen erzeugte Wärme nicht effektiv abführen.

Das Problem der Wärmeausdehnung

Diese Unfähigkeit, Wärme abzuführen, führt dazu, dass sie sich an der Kontaktstelle zwischen Werkzeug und Werkstück aufbaut. Aufgrund seines hohen Wärmeausdehnungskoeffizienten dehnt sich das PTFE in diesem lokalisierten Hotspot erheblich aus.

Folge: Maßinstabilität

Diese Ausdehnung ist die Hauptursache für ungenaue Bearbeitungsergebnisse. Ein Merkmal, das an einem warmen, ausgedehnten Teil auf präzise Maße geschnitten wurde, zieht sich zusammen und gerät außerhalb der Toleranz, wenn die Komponente auf eine stabile Umgebungstemperatur abkühlt.

Die Abwägungen verstehen

Die Kontrolle der thermischen Vorgeschichte von PTFE beinhaltet immer das Abwägen konkurrierender Eigenschaften und Prozessanforderungen.

Härte vs. Flexibilität

Die Wahl der Abkühlrate ist ein direkter Kompromiss. Die durch langsames Abkühlen erreichte höhere Härte und Verschleißfestigkeit geht auf Kosten reduzierter Flexibilität. Umgekehrt opfert die überlegene Flexibilität durch schnelles Abkühlen die Oberflächenhärte.

Bearbeitungsgeschwindigkeit vs. Präzision

Während der Bearbeitung können aggressive Schnittgeschwindigkeiten und Vorschübe den Produktionsdurchsatz erhöhen, sie erzeugen aber auch mehr Wärme. Dies erhöht das Risiko von Wärmeausdehnung und Maßfehlern, was einen Kompromiss zwischen Herstellungsgeschwindigkeit und der Präzision des Endteils erfordert.

Die thermische Vorgeschichte für Ihr Ziel verwalten

Um vorhersagbare und zuverlässige Ergebnisse mit PTFE zu erzielen, müssen Sie Ihre Wärmemanagementstrategie auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Spezifizieren Sie eine langsam abgekühlte oder nach dem Sintern geglühte PTFE-Sorte, um den höchstmöglichen Grad an Kristallinität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit bei einem bearbeiteten Teil liegt: Verwenden Sie scharfe Werkzeuge, niedrige Schnittgeschwindigkeiten und eine konstante Kühlmittelflut, um die Wärme aktiv zu steuern und eine Wärmeausdehnung während des Prozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Flexibilität oder Schlagzähigkeit liegt: Spezifizieren Sie eine schnell abgekühlte (abgeschreckte) PTFE-Sorte, um eine stärker amorphe, weniger kristalline Molekularstruktur zu fixieren.

Letztendlich ist die Beherrschung der thermischen Eigenschaften von PTFE der Schlüssel, um es von einem Rohmaterial in eine Hochleistungskomponente für Präzisionsanwendungen zu verwandeln.

Zusammenfassungstabelle:

| Thermischer Prozess | Schlüsselvariable | Auswirkung auf PTFE-Eigenschaften |

|---|---|---|

| Sinterabkühlung | Abkühlrate | Langsames Abkühlen: Hohe Kristallinität, erhöhte Härte, Steifigkeit. Schnelles Abkühlen: Geringe Kristallinität, erhöhte Flexibilität, Schlagzähigkeit. |

| Bearbeitung | Wärmeerzeugung | Lokalisierte Wärmeausdehnung führt zu Maßungenauigkeiten, wenn sie nicht durch Kühlmittel und geeignete Werkzeuge gesteuert wird. |

| Eigenschaftsabwägung | Hauptfokus | Härte/Verschleißfestigkeit: Langsam abgekühltes PTFE verwenden. Maßhaltigkeit: Wärme während der Bearbeitung steuern. Flexibilität: Schnell abgekühltes PTFE verwenden. |

Erreichen Sie Spitzenleistung mit Ihren PTFE-Komponenten

Lassen Sie nicht zu, dass eine unkontrollierte thermische Vorgeschichte die Integrität Ihres Teils beeinträchtigt. Die präzise Steuerung der Wärme während des Sinterns und der Bearbeitung ist entscheidend, um genau die Eigenschaften zu erzielen – sei es Härte, Flexibilität oder Dimensionsstabilität –, die Ihre Anwendung erfordert.

Bei KINTEK sind wir auf die Herstellung von Präzisions-PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise stellt sicher, dass Ihre kundenspezifischen PTFE-Teile – von Prototypen bis hin zu Großserienaufträgen – mit einer kontrollierten thermischen Vorgeschichte hergestellt werden, um eine optimale Leistung zu garantieren und kostspielige Fehler zu vermeiden.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen, und lassen Sie unsere Experten eine maßgeschneiderte PTFE-Lösung für Ihre Bedürfnisse liefern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller PTFE-Magnetrührstab

Andere fragen auch

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Was sind die Haupteigenschaften von PTFE? Entdecken Sie das Material für extreme Umgebungen