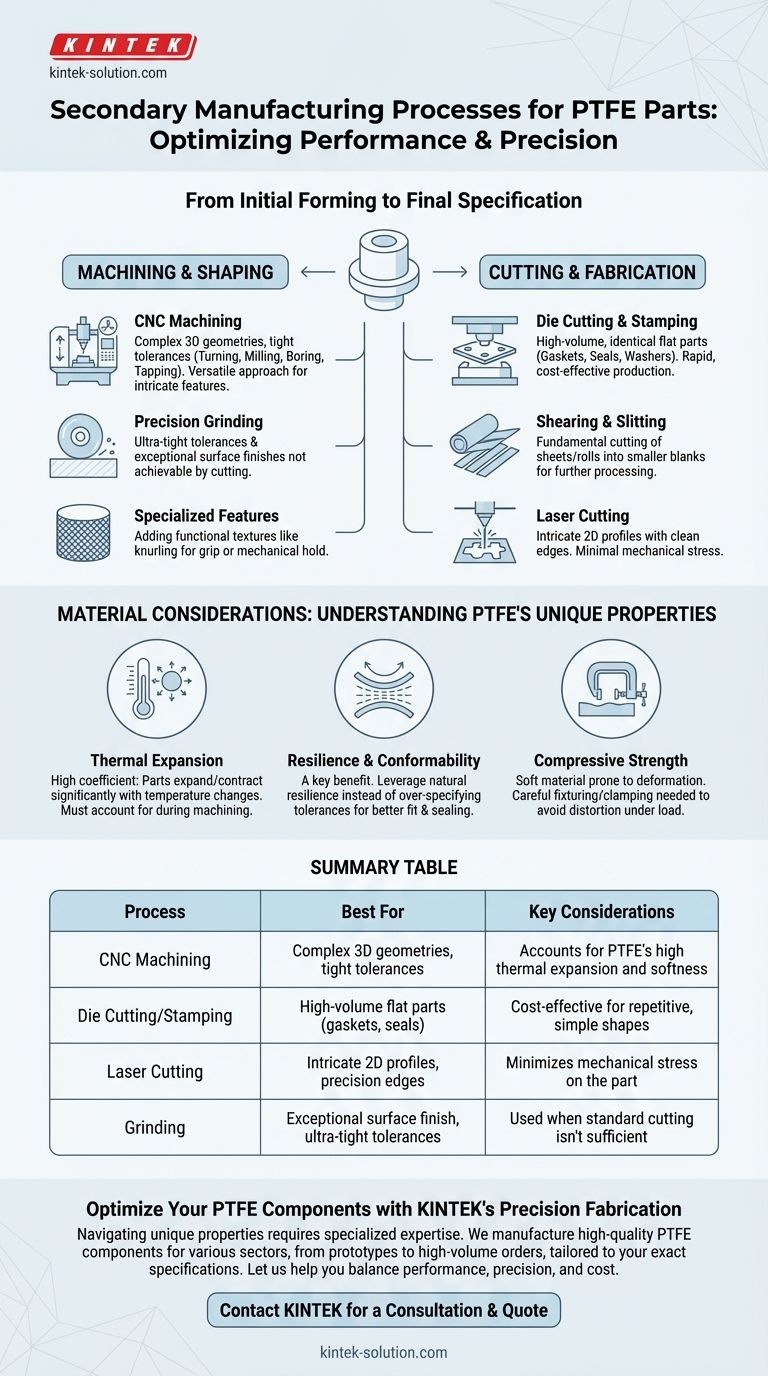

Nach der ersten Formgebung erfordern Polytetrafluorethylen (PTFE)-Teile häufig sekundäre Fertigungsprozesse, um ihre endgültigen, präzisen Spezifikationen zu erreichen. Diese Nachbearbeitungsschritte reichen von umfassenden CNC-Bearbeitungsoperationen wie Drehen, Fräsen und Bohren bis hin zu spezialisierten Fertigungsverfahren wie Laserschneiden, Stanzen und Schleifen. Die Wahl des Prozesses hängt vollständig von der erforderlichen Geometrie, den Toleranzen und dem Produktionsvolumen des Teils ab.

Der Schlüssel zur erfolgreichen Fertigung von PTFE liegt nicht nur darin, zu wissen, welche Prozesse verfügbar sind, sondern auch darin zu verstehen, wie die einzigartigen Eigenschaften des Materials – wie seine Elastizität und die hohe Wärmeausdehnung – das Design und die Bearbeitungsstrategie grundlegend bestimmen.

Die Rolle der Bearbeitung bei der PTFE-Fertigung

Die Bearbeitung ist die gebräuchlichste und vielseitigste Methode zur Veredelung von PTFE-Teilen. Da PTFE ein relativ weiches Material ist, kann es auf Standardgeräten mit herkömmlichen Werkzeugen bearbeitet werden, seine einzigartigen Eigenschaften erfordern jedoch einen spezifischen Ansatz.

Standard-CNC-Operationen

Die meisten komplexen PTFE-Komponenten werden mit CNC (Computer Numerical Control)-Geräten hergestellt. Dazu gehören Prozesse wie Drehen für zylindrische Teile, Fräsen für komplexe Geometrien, Bohren zur Erstellung präziser Löcher und Gewindeschneiden zum Hinzufügen von Gewinden.

Präzisionsschleifen

Für Anwendungen, die außergewöhnlich enge Toleranzen oder eine bestimmte Oberflächengüte erfordern, die durch reines Schneiden schwer zu erreichen ist, kann Schleifen eingesetzt werden. Bei diesem Verfahren wird ein Schleifrad verwendet, um Material mit sehr hoher Präzision abzutragen.

Spezialisierte Merkmale

Sekundärprozesse können einem Teil auch spezifische funktionale Merkmale hinzufügen. Rändeln kann beispielsweise verwendet werden, um eine gemusterte, texturierte Oberfläche auf einer Komponente für verbesserten Halt oder mechanischen Eingriff zu erzeugen.

Schneid- und Formgebungsverfahren

Bei einfacheren Geometrien, insbesondere bei Teilen aus PTFE-Platten oder -Folien, sind andere Fertigungsmethoden oft effizienter und kostengünstiger als die vollständige CNC-Bearbeitung.

Stanzen und Prägen

Bei der Herstellung großer Mengen identischer, flacher Teile wie Dichtungen, Dichtungsringe oder Unterlegscheiben ist Stanzen oder Prägen die ideale Methode. Ein speziell angefertigtes Werkzeug drückt durch die PTFE-Folie, um die endgültige Form schnell und wiederholbar zu erzeugen.

Scherschneiden und Längsteilen

Scherschneiden oder Längsteilen sind grundlegende Prozesse, die verwendet werden, um große Platten oder Rollen von PTFE in kleinere, besser handhabbare Streifen oder Zuschnitte zu schneiden. Diese Teile dienen oft als Ausgangsmaterial für nachfolgende Bearbeitungs- oder Stanzvorgänge.

Laserschneiden

Für die Erstellung komplizierter zweidimensionaler Profile, die für das Stanzen zu komplex wären, bietet das Laserschneiden außergewöhnliche Präzision. Bei diesem Verfahren wird das Material durch einen Hochleistungslaser verdampft, was zu einer sauberen Kante mit minimaler mechanischer Beanspruchung des Teils führt.

Die Abwägungen verstehen

Die erfolgreiche Arbeit mit PTFE erfordert die Anerkennung seiner unterschiedlichen Materialeigenschaften. Werden diese ignoriert, kann dies zu Teilen führen, die die Spezifikationen nicht erfüllen, insbesondere unter Betriebsbedingungen.

Die Herausforderung der Wärmeausdehnung

PTFE weist einen sehr hohen Wärmeausdehnungskoeffizienten auf, was bedeutet, dass es sich bei Temperaturänderungen erheblich ausdehnt und zusammenzieht. Dies muss bei der Bearbeitung berücksichtigt werden; Teile, die bei einer Temperatur gemessen werden, können bei einer anderen außerhalb der Toleranz liegen.

Der Vorteil der Elastizität

Ein wesentlicher Vorteil von PTFE ist seine Elastizität und Anpassungsfähigkeit. Das bedeutet, dass die Verfolgung unnötig enger Toleranzen oft kontraproduktiv ist und die Kosten unnötig erhöht. Ein gut konstruiertes Teil nutzt diese Eigenschaft aus und ermöglicht eine effektive Passung und Abdichtung ohne extreme Präzision.

Umgang mit der Druckfestigkeit

PTFE ist ein weiches Material, das sich unter anhaltender Last verformen oder „kriechen“ kann. Spann- und Klemmdrücke während der Bearbeitung müssen sorgfältig kontrolliert werden, um eine Verformung des Teils zu vermeiden, was die Endabmessungen beeinträchtigen würde.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen sekundären Prozesses ist entscheidend für die Balance zwischen Leistung, Präzision und Kosten. Ihr Endziel sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf komplexer 3D-Geometrie liegt: Die CNC-Bearbeitung bietet die größte Designfreiheit und ist unerlässlich für Teile mit komplizierten Merkmalen, Bohrungen und Gewinden.

- Wenn Ihr Hauptaugenmerk auf flachen Teilen in großen Mengen liegt: Stanzen oder Prägen bietet die kostengünstigste und schnellste Produktionsmethode für Komponenten wie Dichtungen und Dichtungsringe.

- Wenn Ihr Hauptaugenmerk auf der Kostenkontrolle liegt: Entwerfen Sie mit realistischen Toleranzen, die die natürliche Elastizität von PTFE nutzen, anstatt eine Präzision zu übermäßig zu spezifizieren, die keinen funktionellen Mehrwert bietet.

Indem Sie Ihre Fertigungsstrategie auf die inhärenten Eigenschaften von PTFE abstimmen, können Sie hochwirksame Komponenten erstellen, die sowohl auf Leistung als auch auf Herstellbarkeit optimiert sind.

Zusammenfassungstabelle:

| Prozess | Am besten geeignet für | Wichtige Überlegungen |

|---|---|---|

| CNC-Bearbeitung (Drehen, Fräsen) | Komplexe 3D-Geometrien, enge Toleranzen | Berücksichtigt die hohe Wärmeausdehnung und Weichheit von PTFE |

| Stanzen/Prägen | Flache Teile in großen Mengen (Dichtungen, Dichtungsringe) | Kosteneffizient für sich wiederholende, einfache Formen |

| Laserschneiden | Komplizierte 2D-Profile, präzise Kanten | Minimiert mechanische Belastung des Teils |

| Schleifen | Außergewöhnliche Oberflächengüte, ultratiefe Toleranzen | Wird verwendet, wenn Standardschneiden nicht ausreicht |

Optimieren Sie Ihre PTFE-Komponenten mit der Präzisionsfertigung von KINTEK

Die Navigation durch die einzigartigen Eigenschaften von PTFE – wie seine hohe Wärmeausdehnung und Elastizität – erfordert spezielle Fachkenntnisse, um kostspielige Fehler zu vermeiden und die Leistung des Teils sicherzustellen. Bei KINTEK fertigen wir hochwertige PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte und mehr) für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Präzisionsfertigungs- und kundenspezifischen Fertigungsdienstleistungen, von Prototypen bis hin zu Großserienaufträgen, sind darauf zugeschnitten, die Vorteile von PTFE zu nutzen und gleichzeitig Ihre genauen Spezifikationen zu erfüllen.

Lassen Sie uns Ihnen helfen, den richtigen sekundären Prozess auszuwählen, um Leistung, Präzision und Kosten auszugleichen. Kontaktieren Sie KINTEK noch heute für eine Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien