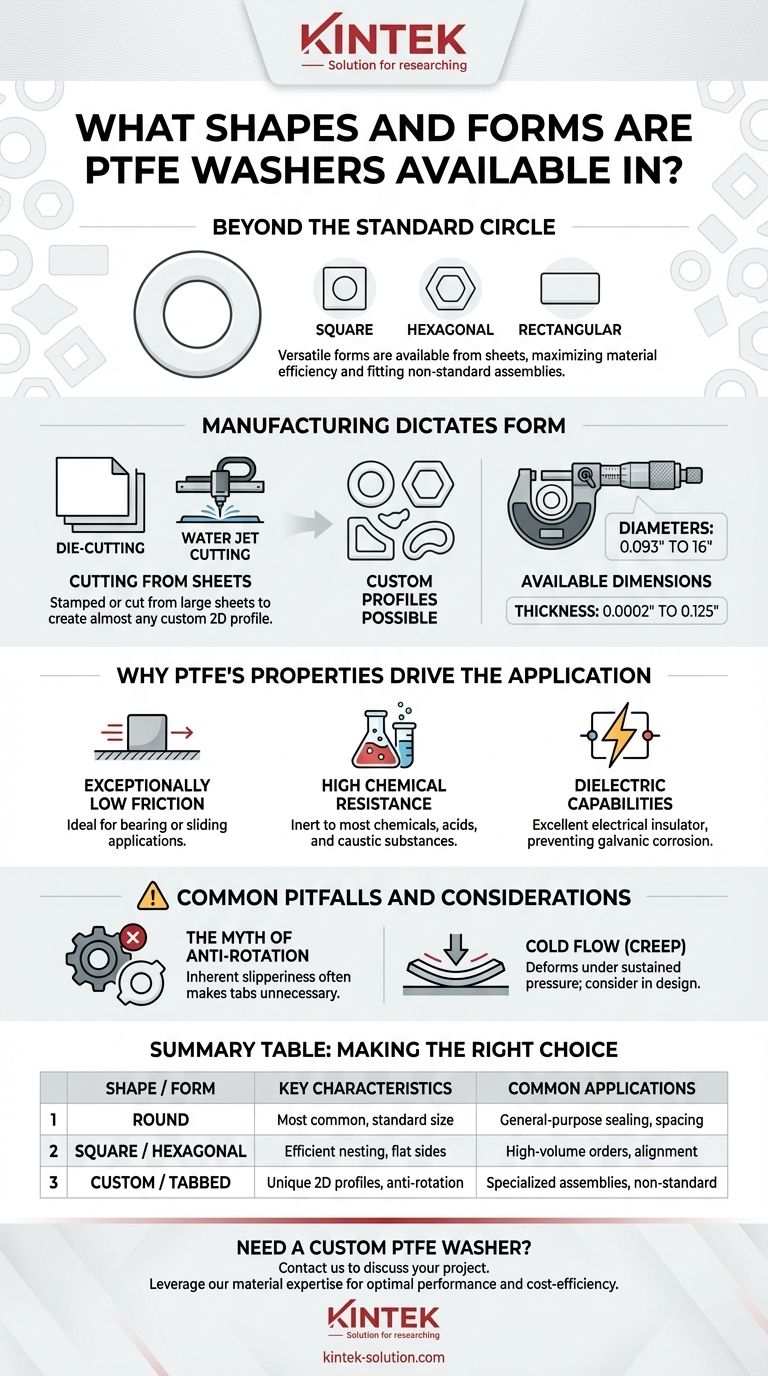

Über den Standardkreis hinaus sind PTFE-Unterlegscheiben in einer Vielzahl von Formen erhältlich, darunter quadratische, sechseckige und rechteckige Ausführungen. Ihre wahre Vielseitigkeit ergibt sich aus Herstellungsprozessen wie Stanzen und Wasserstrahlschneiden, die es ermöglichen, sie in nahezu jedem kundenspezifischen zweidimensionalen Profil herzustellen, das eine bestimmte Anwendung erfordert.

Die Form einer PTFE-Unterlegscheibe ist selten eine Einschränkung. Während die runde Unterlegscheibe am häufigsten vorkommt, kann ihre Form aufgrund der einfachen Bearbeitbarkeit des Materials aus Platten angepasst werden, um spezifische technische Herausforderungen zu lösen, von der Maximierung der Materialeffizienz bis hin zur Anpassung an nicht standardmäßige Baugruppen.

Standard- vs. kundenspezifische Formen

Die Geometrie einer PTFE-Unterlegscheibe wird durch ihren Verwendungszweck und die Einschränkungen der Baugruppe bestimmt. Während ein einfacher Kreis die meisten Probleme löst, bieten andere Formen deutliche Vorteile.

Die allgegenwärtige runde Unterlegscheibe

Dies ist die häufigste Form, die für allgemeine Abdichtungs-, Abstandshaltungs- und Lageranwendungen unter dem Kopf einer Schraube oder Bolzen verwendet wird.

Quadratisch, rechteckig und sechseckig

Diese Formen werden oft aus zwei Hauptgründen spezifiziert. Erstens können sie bei der Produktion effizienter auf einer PTFE-Platte verschachtelt werden, wodurch Abfall und Kosten bei großen Bestellungen reduziert werden. Zweitens können ihre ebenen Seiten an andere Komponenten anliegen, um eine Rotation zu verhindern oder sich innerhalb eines bestimmten Gehäuses auszurichten.

Kundenspezifische und Laschen-Designs

Für hochspezialisierte Anwendungen können Unterlegscheiben mit einzigartigen Merkmalen hergestellt werden. Laschen oder „Ohren“ können hinzugefügt werden, um in einen entsprechenden Schlitz einzugreifen und eine mechanische Anti-Rotationsfunktion zu bieten. Aufgrund des extrem niedrigen Reibungskoeffizienten von PTFE ist dies jedoch oft unnötig, da die Unterlegscheibe wahrscheinlich nicht mitläuft.

Wie die Herstellung die Form bestimmt

Die Formmöglichkeiten sind ein direktes Ergebnis der Herstellung von PTFE-Unterlegscheiben. Sie werden typischerweise nicht geformt, sondern aus halbfertigen Platten oder Tafeln geschnitten.

Zuschnitt von Platten

Verfahren wie Stanzen, Wasserstrahlschneiden und Flash-Cutting werden verwendet, um Unterlegscheibenformen aus großen PTFE-Platten zu stempeln oder zu schneiden. Diese Fertigungsmethode macht die Erstellung kundenspezifischer 2D-Profile sowohl möglich als auch wirtschaftlich.

Verfügbare Abmessungen

Dieser Prozess ermöglicht eine enorme Bandbreite an Größen. Unterlegscheiben sind üblicherweise mit Durchmessern von 0,093 bis 16 Zoll und Dicken von sehr dünnen 0,0002 bis 0,125 Zoll erhältlich.

Warum die Eigenschaften von PTFE die Anwendung bestimmen

Die Entscheidung für eine PTFE-Unterlegscheibe, unabhängig von ihrer Form, wird durch die einzigartige Kombination von Materialeigenschaften bestimmt. Das Verständnis dieser Merkmale ist der Schlüssel zur korrekten Nutzung des Materials.

Extrem geringe Reibung

PTFE ist eines der rutschigsten bekannten Materialien und somit eine ideale Wahl für Lager- oder Gleitanwendungen, bei denen die Reibung zwischen zwei Oberflächen reduziert werden soll.

Hohe chemische Beständigkeit

Das Material ist gegenüber den meisten Chemikalien, Säuren und ätzenden Substanzen inert. Dies macht PTFE-Unterlegscheiben in hochkorrosiven Umgebungen, in denen Metalle oder andere Kunststoffe schnell verschleißen würden, unerlässlich.

Dielektrische Fähigkeiten

PTFE ist ein ausgezeichneter elektrischer Isolator. Unterlegscheiben daraus werden verwendet, um Befestigungselemente von einem Chassis zu isolieren oder galvanische Korrosion zwischen ungleichen Metallen zu verhindern.

Häufige Fallstricke und Überlegungen

Obwohl PTFE vielseitig ist, weist es spezifische Verhaltensweisen auf, die bei jedem Design berücksichtigt werden müssen. Das Ignorieren dieser kann zum Ausfall von Komponenten führen.

Der Mythos der Anti-Rotation

Das Hinzufügen von Laschen zu einer PTFE-Unterlegscheibe, um ein Drehen zu verhindern, ist oft eine redundante Designwahl. Die inhärente Rutschigkeit des Materials bedeutet, dass es sehr unwahrscheinlich ist, dass es genug Reibung erzeugt, um sich mit einem Befestigungselement beim Festziehen mitzudrehen.

Kaltfließen (Kriechen)

Ein kritisches Merkmal von PTFE ist seine Tendenz zum „Kriechen“ oder Kaltfließen unter anhaltendem Druck. Wenn Sie eine zu hohe Druckbelastung ausüben, verformt sich die Unterlegscheibe im Laufe der Zeit langsam, was zu einem Verlust der Vorspannung der Schraube und einer lockeren Verbindung führen kann. Dies muss bei der Konstruktionsphase eine primäre Überlegung sein.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie die Form und das Design der Unterlegscheibe basierend auf dem Hauptziel Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Abstandshaltung oder Abdichtung liegt: Eine standardmäßige runde flache Unterlegscheibe ist die kostengünstigste und am weitesten verbreitete Lösung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten bei einer Großserienfertigung liegt: Erkundigen Sie sich nach quadratischen oder sechseckigen Formen, die eine effizientere Materialverschachtelung während der Herstellung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Anpassung an eine nicht standardmäßige Baugruppe liegt: Nutzen Sie Wasserstrahl- oder Flash-Cutting, um ein vollständig kundenspezifisches Profil zu erstellen, das perfekt zu den geometrischen Zwängen Ihres Designs passt.

Letztendlich ermöglicht Ihnen das Verständnis dieser Optionen, eine PTFE-Komponente zu spezifizieren, die perfekt auf die einzigartigen Anforderungen Ihres Designs zugeschnitten ist.

Zusammenfassungstabelle:

| Form/Gestalt | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|

| Rund | Am häufigsten, Standardgröße | Allgemeine Abdichtung, Abstandshaltung, Lagerung unter Bolzen/Schrauben |

| Quadratisch/Rechteckig/Sechseckig | Effiziente Materialverschachtelung, flache Seiten verhindern Rotation | Großserienbestellungen, Kostenersparnis, Ausrichtung in Gehäusen |

| Kundenspezifisch/Mit Laschen | Einzigartige 2D-Profile, Anti-Rotationsmerkmale | Spezialisierte Baugruppen, nicht standardmäßige geometrische Zwänge |

Benötigen Sie eine kundenspezifische PTFE-Unterlegscheibe für Ihre spezielle Anwendung?

Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert, einschließlich Dichtungen, Auskleidungen und Laborgeräten. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie die perfekte Form und Gestalt erhalten, um Ihre einzigartigen technischen Herausforderungen in den Bereichen Halbleiter, Medizin, Labor und Industrie zu lösen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und unsere Materialkompetenz für optimale Leistung und Kosteneffizienz zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Können PTFE-Bearbeitungsteile kundenspezifisch angefertigt werden? Maßgeschneiderte Hochleistungskomponenten für Ihre Anforderungen

- Was sind die Schlüsseleigenschaften von Teflon (PTFE) für kundenspezifische Teile? | Spitzenleistung erzielen

- Was sind einige innovative Anwendungen von CNC-bearbeitetem PTFE im Produktdesign? Entfesseln Sie extreme Leistung in Medizin, Luft- und Raumfahrt & Elektronik

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Welche Rolle spielt CNC-bearbeitetes PTFE in der Zukunft von Design und Ingenieurwesen? Entfesseln Sie Innovation mit Präzisionskomponenten