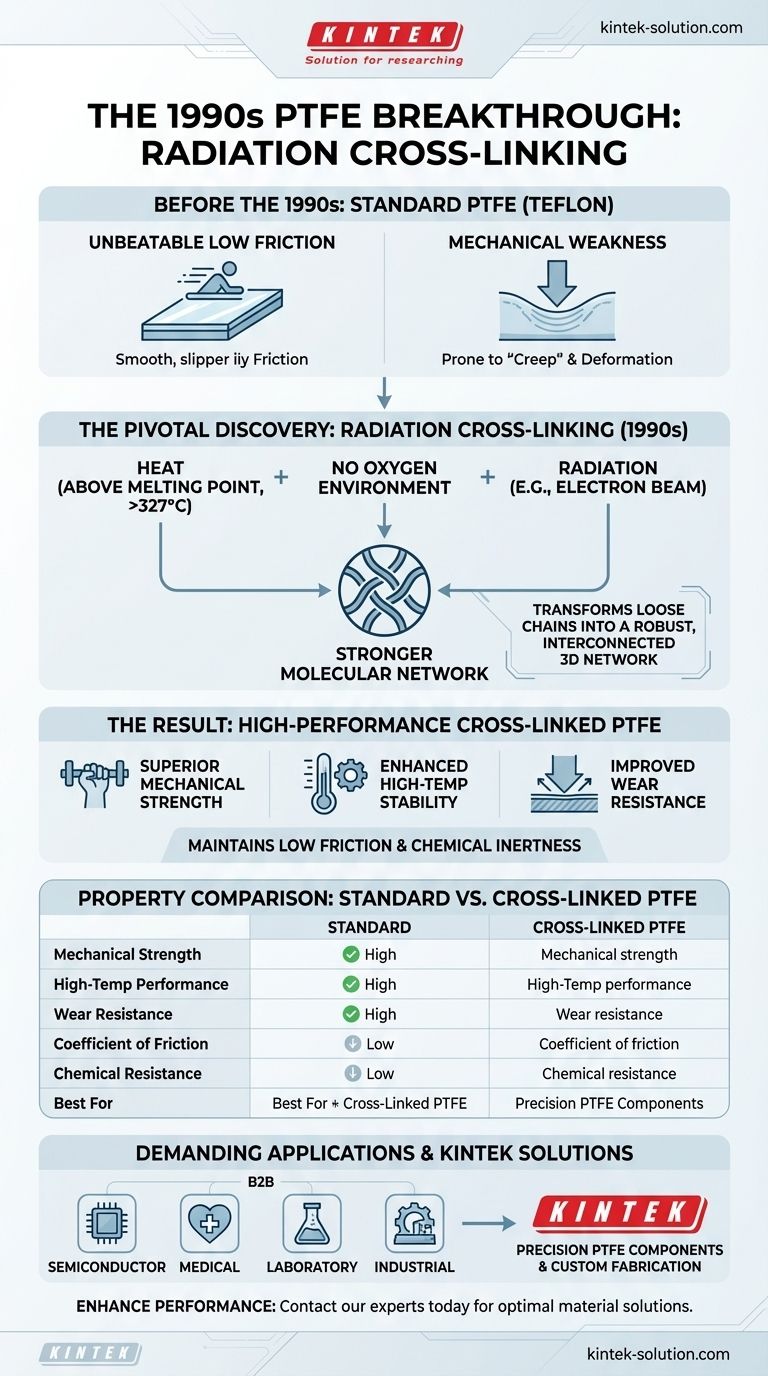

In den 1990er Jahren veränderte eine entscheidende Entdeckung die Fähigkeiten von Polytetrafluorethylen (PTFE) grundlegend. Es wurde herausgefunden, dass PTFE strahlenvernetzt werden konnte, wenn es oberhalb seines Schmelzpunkts in einer sauerstofffreien Umgebung verarbeitet wurde. Dieser Durchbruch ermöglichte die Verbesserung seiner mechanischen Eigenschaften und überwand langjährige Einschränkungen des Materials.

Die Entdeckung der Strahlenvernetzung verwandelte PTFE von einem weichen Material mit geringer Festigkeit in einen robusten technischen Kunststoff. Dieser Prozess erzeugt ein stärkeres molekulares Netzwerk, das die Hochtemperaturleistung und Verschleißfestigkeit drastisch verbessert, ohne seine berühmte reibungsarme Oberfläche zu beeinträchtigen.

Die Herausforderung bei Standard-PTFE

Vor dieser Entdeckung war PTFE für eine bestimmte Reihe von Eigenschaften bekannt, die es sowohl unglaublich nützlich als auch bemerkenswert eingeschränkt machten. Das Verständnis dieser Grundeigenschaften ist der Schlüssel zur Wertschätzung der Auswirkungen des Durchbruchs der 1990er Jahre.

Eine unschlagbare reibungsarme Oberfläche

Die bekannteste Eigenschaft von PTFE ist sein extrem niedriger Reibungskoeffizient. Es ist eines der rutschigsten bekannten festen Materialien.

Diese Antihafteigenschaft ergibt sich aus seiner Molekülstruktur, die hochgradig resistent gegen die Van-der-Waals-Kräfte ist, die dazu führen, dass Materialien aneinander haften.

Das Problem der mechanischen Schwäche

Trotz seiner chemischen Inertheit und Gleitfähigkeit ist Standard-PTFE ein mechanisch weiches Material. Unter Last, insbesondere bei erhöhten Temperaturen, neigt es zum „Kriechen“ oder langsamen Verformen.

Diese Schwäche schränkte seine Verwendung in Anwendungen ein, die strukturelle Integrität, hohe Belastungen oder signifikante Verschleißfestigkeit erfordern.

Wie die Strahlenvernetzung das Problem löst

Die Fähigkeit, PTFE-Ketten mithilfe von Strahlung, wie einem Elektronenstrahl, zu vernetzen, behebt direkt seine mechanischen Mängel.

Erstellung eines stärkeren molekularen Netzwerks

Die Vernetzung verwandelt die einzelnen, spaghettiförmigen Polymerketten von Standard-PTFE in ein einziges, miteinander verbundenes dreidimensionales Netzwerk.

Stellen Sie es sich so vor, als würden Sie einen Stapel loser Fäden in einen eng gewebten Stoff verwandeln. Diese neue Struktur ist weitaus widerstandsfähiger gegen Auseinanderziehen oder Verformung.

Die entscheidenden Verarbeitungsbedingungen

Dieser Prozess funktioniert nur unter sehr spezifischen Bedingungen, die in den 1990er Jahren entdeckt wurden: Er muss oberhalb des Schmelzpunkts von PTFE und in einer sauerstofffreien Umgebung durchgeführt werden.

Das Erhitzen über den Schmelzpunkt hinaus ermöglicht den Polymermolekülketten die Mobilität, sich zu verbinden, während die Abwesenheit von Sauerstoff verhindert, dass das Material unter der intensiven Strahlung degradiert.

Das Ergebnis: Ein Hochleistungsmaterial

Das resultierende vernetzte PTFE weist stark verbesserte Eigenschaften auf. Es verfügt über eine verbesserte Strahlungsstabilität und vor allem über eine überlegene mechanische Festigkeit und Stabilität bei hohen Temperaturen.

Dies bedeutet, dass es größeren Belastungen und höheren Temperaturen standhalten kann, ohne sich zu verformen, wodurch eine neue Palette anspruchsvoller Industrie- und Ingenieuranwendungen erschlossen wird.

Die Abwägungen verstehen

Obwohl die Vernetzung eine starke Verbesserung darstellt, ist sie eine spezifische Lösung für eine bestimmte Reihe von Problemen. Sie führt neue Überlegungen in den Materialauswahlprozess ein.

Erhöhte Kosten und Komplexität

Die Strahlenvernetzung ist ein zusätzlicher, hochentwickelter Herstellungsschritt. Dies macht vernetztes PTFE teurer als Standardqualitäten.

Gezielte Verbesserungen

Die Hauptvorteile liegen im mechanischen und thermischen Bereich. Der Prozess verändert die grundlegende chemische Beständigkeit von PTFE oder seinen niedrigen Reibungskoeffizienten nicht wesentlich, was oft ein gewünschtes Ergebnis ist.

Kein universeller Ersatz

Dieses fortschrittliche Material ist nicht für jede Anwendung notwendig. Für Komponenten, die keiner hohen mechanischen Beanspruchung oder extremen Temperaturen ausgesetzt sind, bleibt Standard-PTFE eine vollkommen geeignete und wirtschaftlichere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PTFE-Güte hängt vollständig von den Leistungsanforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und chemischer Beständigkeit in Umgebungen mit geringer Belastung liegt: Standard-PTFE ohne Vernetzung bleibt die kostengünstigste und am besten geeignete Wahl.

- Wenn Ihre Anwendung hohe Temperaturen, erhebliche mechanische Lasten oder Strahlungsbelastung beinhaltet: Vernetztes PTFE ist die überlegene Option, da es die Haltbarkeit und Kriechfestigkeit bietet, die Standard-PTFE fehlt.

Das Verständnis dieses wichtigen Fortschritts ermöglicht es Ihnen, die genaue PTFE-Güte auszuwählen, die den anspruchsvollen Anforderungen Ihrer spezifischen Anwendung entspricht.

Zusammenfassungstabelle:

| Eigenschaft | Standard-PTFE | Strahlenvernetztes PTFE |

|---|---|---|

| Mechanische Festigkeit | Gering (weich, neigt zum Kriechen) | Hoch (verformungsbeständig) |

| Hochtemperaturleistung | Begrenzt | Deutlich verbessert |

| Verschleißfestigkeit | Gering | Hoch |

| Reibungskoeffizient | Extrem niedrig | Bleibt extrem niedrig |

| Chemische Beständigkeit | Ausgezeichnet | Ausgezeichnet |

| Am besten geeignet für | Anwendungen mit geringer Belastung und Antihaft-Eigenschaften | Umgebungen mit hoher Last, hohen Temperaturen und anspruchsvollen Bedingungen |

Benötigen Sie das richtige PTFE für Ihre anspruchsvolle Anwendung?

Das Verständnis des Unterschieds zwischen Standard- und vernetztem PTFE ist entscheidend für den Erfolg Ihrer Komponenten in den Sektoren Halbleiter, Medizin, Labor und Industrie. KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborbedarf – und wir verfügen über die Expertise, Sie bei der optimalen Materialauswahl zu beraten.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen an und stellen sicher, dass Ihre Teile die genauen mechanischen, thermischen und chemischen Anforderungen Ihrer Anwendung erfüllen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um ein Angebot zu erhalten und zu erfahren, wie unsere Präzisions-PTFE-Lösungen die Leistung und Haltbarkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflon-Teile Hersteller PTFE-Reinigungsgestell

- Benutzerdefinierte PTFE-Teflon-Teile Hersteller Verstellbare Höhe Blumenkorb

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen