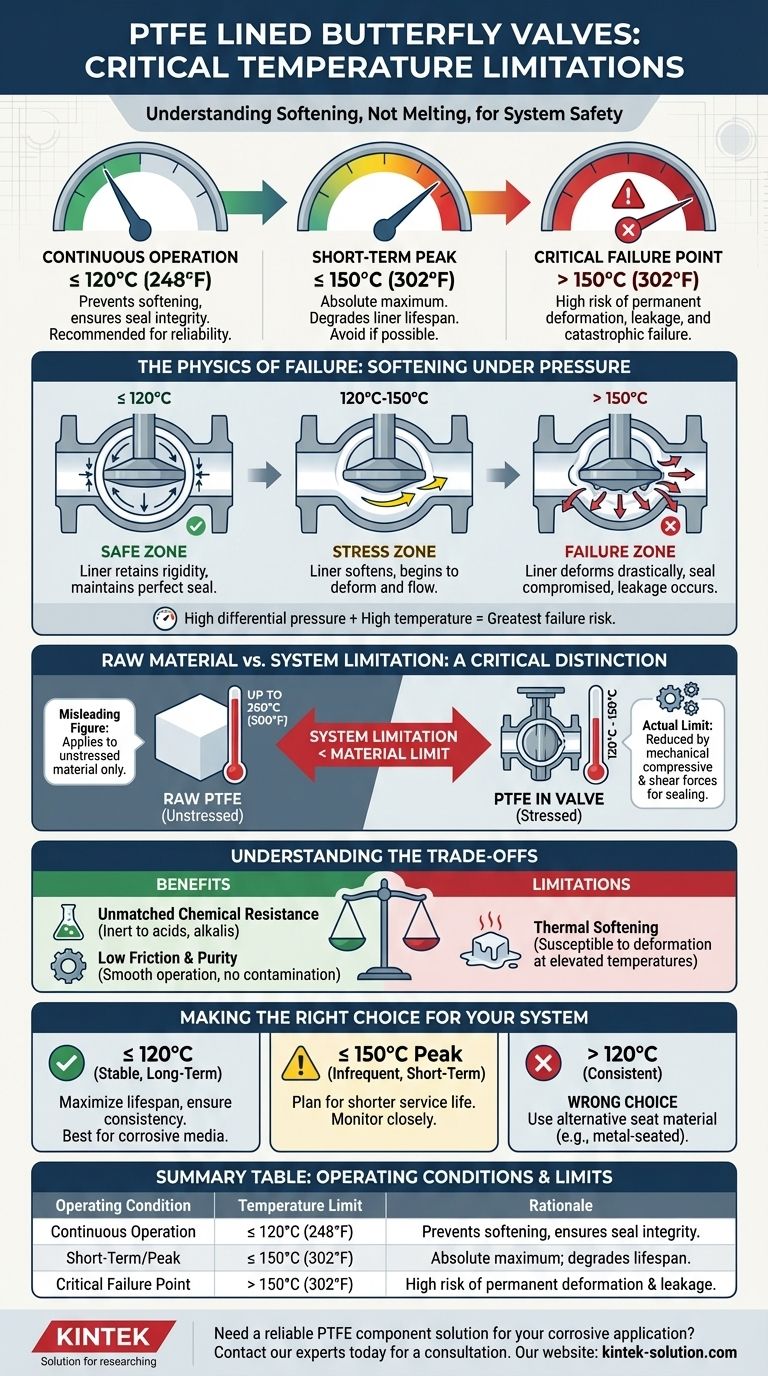

Bei jeder PTFE-ausgekleideten Absperrklappe sollte die absolute Höchsttemperatur des Mediums 150°C (302°F) nicht überschreiten, und dies nur für kurze, intermittierende Zeiträume. Für einen zuverlässigen Langzeitbetrieb und zur Vermeidung von Dichtungsversagen muss die Dauerbetriebstemperatur bei oder unter 120°C (248°F) geregelt werden.

Die Temperaturgrenze einer PTFE-ausgekleideten Armatur wird nicht durch den Schmelzpunkt des Materials bestimmt, sondern durch die Temperatur, bei der es unter mechanischem Druck erweicht und sich verformt, wodurch die Integrität der Dichtung beeinträchtigt wird. Das Verständnis dieser Unterscheidung ist entscheidend, um Armaturversagen und Leckagen zu verhindern.

Die Physik des Versagens: Warum Temperaturgrenzen kritisch sind

Die Betriebsgrenzen dieser Armaturen wurzeln in den physikalischen Eigenschaften von Polytetrafluorethylen (PTFE) bei seiner Verwendung als mechanische Dichtung innerhalb eines Armaturengehäuses.

Die Schwelle: 150°C Spitze vs. 120°C Dauerbetrieb

Ein kurzer Anstieg auf 150°C kann toleriert werden, führt jedoch zu Spannungen und beginnt, die Lebensdauer der Auskleidung zu verkürzen.

Der Dauerbetrieb über 120°C beschleunigt die Erweichung des PTFE-Materials erheblich und macht dies zur praktischen und sicheren Obergrenze für jedes auf Langlebigkeit ausgelegte System.

Der Versagensmechanismus: Erweichung und Verformung

Im Gegensatz zu Metall versagt PTFE nicht durch Rissbildung oder Korrosion; es versagt durch Verformung. Wenn die Temperatur steigt, erweicht die PTFE-Auskleidung und verliert ihre Steifigkeit.

Der ständige mechanische Druck durch das Schließen der Armaturscheibe gegen die Auskleidung, kombiniert mit dem Leitungsdruck des Mediums, führt dazu, dass eine erweichte Auskleidung aus ihrer Position extrudiert oder „fließt“.

Die Folge: Beeinträchtigung der Dichtung und Leckage

Sobald sich die PTFE-Auskleidung verformt hat, kann sie beim Schließen der Armatur keine perfekte, absolut dichte Abdichtung mehr erzeugen. Dies führt zu Sitzleckagen, die mit der Zeit nur noch schlimmer werden.

In schweren Fällen kann die Verformung so erheblich sein, dass sie den Betrieb der Armatur behindert oder zu einem katastrophalen Versagen der Auskleidung führt, wodurch aggressive Medien freigesetzt werden.

Rohmaterial vs. Systemanwendung: Ein kritischer Unterschied

Es ist üblich, in Datenblättern Angaben zur allgemeinen Temperaturbeständigkeit von Roh-PTFE von bis zu 260°C (500°F) zu finden. Dieser Wert ist irreführend, wenn er auf eine ausgekleidete Armatur angewendet wird, und ist eine häufige Quelle für Konstruktionsfehler.

Warum Armaturengrenzen niedriger sind als Materialspezifikationen

Ein Block aus unbeanspruchtem Roh-PTFE kann hohen Temperaturen standhalten. Innerhalb einer Armatur steht die PTFE-Auskleidung jedoch unter ständigen Druck- und Scherkräften, die erforderlich sind, um eine Dichtung zu erzeugen.

Diese mechanische Beanspruchung reduziert die Temperatur, bei der das Material zu verformen beginnt, drastisch. Die Grenze von 120°C–150°C ist eine Systembeschränkung und nicht nur eine Materialbeschränkung.

Der verstärkende Effekt des Drucks

Hoher Differenzdruck über die Armatur verschärft das Problem. Je höher der Druck ist, der gegen die Scheibe und den Sitz drückt, desto mehr Kraft wird auf die erweichte Auskleidung ausgeübt.

Daher stellt der Betrieb bei hohen Temperaturen und hohem Druck gleichzeitig das größte Risiko eines vorzeitigen Armaturversagens dar.

Die Kompromisse von PTFE-Auskleidungen verstehen

Die Wahl einer PTFE-ausgekleideten Armatur bedeutet, eine Reihe von technischen Kompromissen einzugehen. Deren Verständnis ist der Schlüssel zur erfolgreichen Anwendung.

Der Vorteil: Unübertroffene chemische Beständigkeit

Der Hauptgrund für die Wahl einer PTFE-ausgekleideten Armatur ist ihre nahezu vollständige Immunität gegen chemische Angriffe. Sie ist inert gegenüber fast allen starken Säuren, Laugen und Lösungsmitteln und somit für korrosive Anwendungen unerlässlich.

Der Vorteil: Geringe Reibung und Reinheit

Der extrem niedrige Reibungskoeffizient von PTFE gewährleistet einen reibungslosen Betrieb der Armatur mit geringem Drehmoment. Ihre inhärente Reinheit macht sie auch für Anwendungen geeignet, bei denen eine Kontamination des Mediums ein Problem darstellt.

Die inhärente Einschränkung: Thermische Erweichung

Der größte Kompromiss für diese Vorteile ist eine relativ niedrige Betriebstemperatur im Vergleich zu metallisch abgedichteten Armaturen. Die Anfälligkeit für thermische Erweichung und Verformung ist die definierende Einschränkung der Armatur.

Die richtige Wahl für Ihr System treffen

Basieren Sie Ihre Armaturenauswahl und Betriebsparameter auf den Realitäten Ihrer Prozessbedingungen, um Sicherheit und Zuverlässigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf stabilem Langzeitbetrieb mit korrosiven Medien liegt: Gestalten Sie Ihr System so, dass es konstant bei oder unter 120°C (248°F) arbeitet, um die Lebensdauer der Armatur zu maximieren.

- Wenn Ihr Prozess unvermeidbare, kurzfristige Temperaturspitzen beinhaltet: Stellen Sie sicher, dass diese Überschreitungen niemals 150°C (302°F) überschreiten und nur selten auftreten, und planen Sie eine kürzere Lebensdauer der Armatur ein.

- Wenn Ihre Betriebstemperatur konstant über 120°C liegt: Eine PTFE-ausgekleidete Absperrklappe ist die falsche Wahl. Sie müssen eine Armatur mit einem anderen Dichtungsmaterial spezifizieren, z. B. eine Hochleistungs- oder metallisch abgedichtete Absperrklappe.

Letztendlich ist die Einhaltung der thermischen Grenzen des Dichtungssystems der Armatur grundlegend für eine sichere und effektive Prozesssteuerung.

Zusammenfassungstabelle:

| Betriebszustand | Temperaturgrenze | Begründung |

|---|---|---|

| Dauerbetrieb | ≤ 120°C (248°F) | Verhindert Erweichung/Verformung der PTFE-Auskleidung unter mechanischer Belastung und gewährleistet langfristige Dichtungsintegrität. |

| Kurzfristig/Spitze | ≤ 150°C (302°F) | Absolute Obergrenze für kurze Zeiträume; führt zu Spannungen und verkürzt die Lebensdauer der Auskleidung. |

| Kritischer Fehlerpunkt | > 150°C (302°F) | Hohes Risiko dauerhafter Auskleidungsverformung, Sitzleckagen und katastrophalem Armaturversagen. |

Benötigen Sie eine zuverlässige PTFE-Komponentenlösung für Ihre korrosive Anwendung?

Das Verständnis der genauen thermischen und mechanischen Grenzen Ihrer Komponenten ist entscheidend für die Sicherheit und Langlebigkeit des Systems. Bei KINTEK sind wir spezialisiert auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir legen Wert auf Präzisionsfertigung, um sicherzustellen, dass Ihre Komponenten zuverlässig innerhalb ihrer spezifizierten Parameter funktionieren, und helfen Ihnen so, kostspielige Ausfallzeiten und Fehler zu vermeiden.

Lassen Sie uns Ihnen helfen, die richtige PTFE-Lösung für Ihre spezifischen Temperatur- und Druckanforderungen auszuwählen oder kundenspezifisch zu entwickeln.

Kontaktieren Sie noch heute unsere Experten für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die allgemeinen Funktionen von Faltenbälgen in mechanischen Systemen? Erreichen Sie überlegene Systemzuverlässigkeit

- Welche Faktoren sollten bei der Auswahl eines PTFE-ausgekleideten Ventils berücksichtigt werden? Gewährleistung langfristiger Zuverlässigkeit und Sicherheit

- Was sind die Vorteile der Verwendung von PTFE für federunterstützte Dichtungsbuchsen? Überlegene Leistung unter extremen Bedingungen

- Warum werden PTFE-Kompensatoren in der Lebensmittel- und Getränkeindustrie bevorzugt? Gewährleistung von Reinheit und Sicherheit

- Was sind die Eigenschaften von Polytetrafluorethylen (PTFE) mit Kohlenstoff-Graphit-Füllung für wässrige Fluidmedien? Verbesserung der Dichtungsleistung

- Was sind die Tragfähigkeitsbeschränkungen von PTFE-Buchsen? Verständnis von Kriechen und Verformung

- Wie ist die Temperaturbeständigkeit von PTFE-Dichtungen im Vergleich? Unübertroffene thermische Stabilität von -200°C bis +260°C

- Was sind PTFE-Wellendichtringe und was macht sie einzigartig? Überlegene Abdichtung für extreme Bedingungen