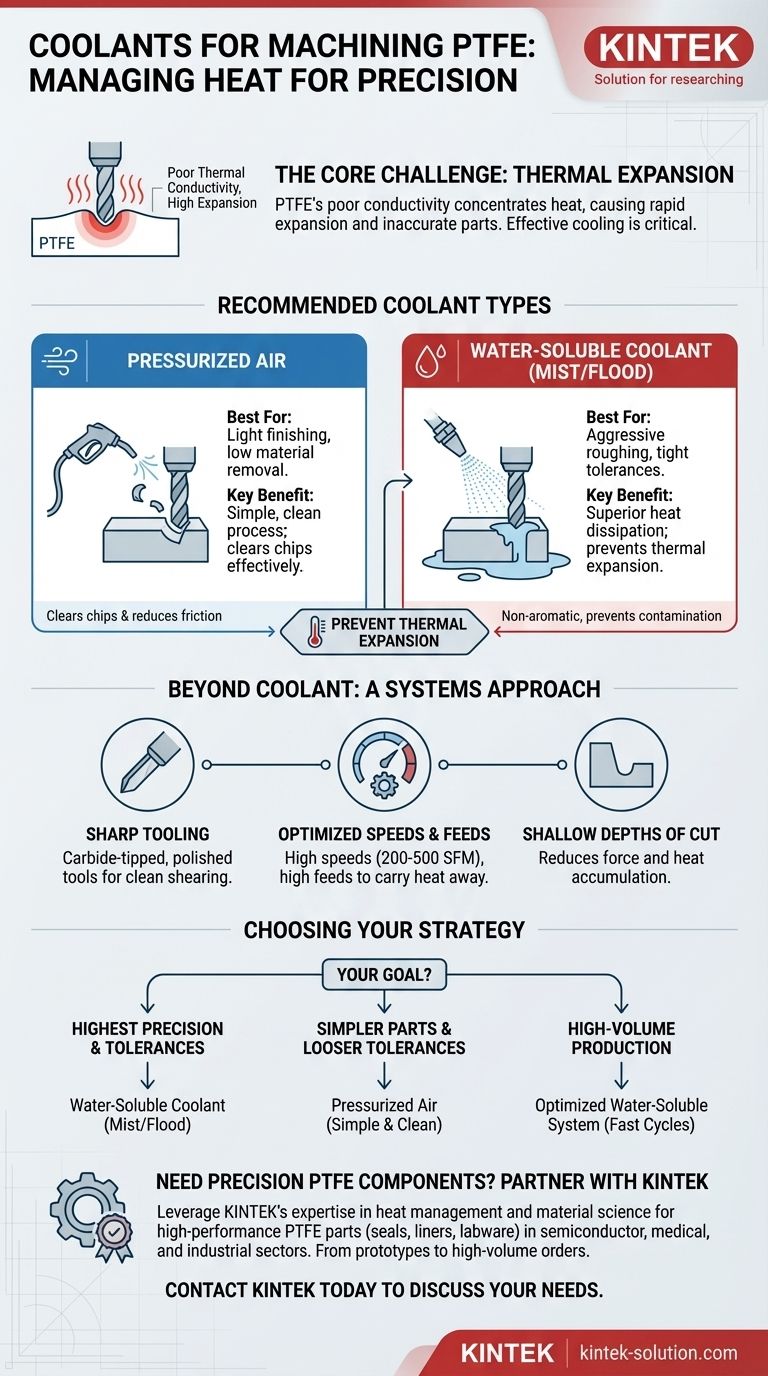

Für die Bearbeitung von Polytetrafluorethylen (PTFE) sind die besten Kühlmittel diejenigen, die die Wärme effektiv ableiten, ohne chemisch mit dem Material zu reagieren. Die am häufigsten empfohlenen Optionen sind nicht-aromatische, wasserlösliche Kühlmittel, die oft als Sprühnebel aufgetragen werden, oder einfach Druckluft bei leichteren Schnitten. Diese Auswahl ist entscheidend, um eine thermische Ausdehnung zu verhindern, was die größte Herausforderung bei der Bearbeitung von PTFE darstellt.

Die Kernherausforderung bei der Bearbeitung von PTFE ist nicht die Härte des Materials, sondern seine schlechte Wärmeleitfähigkeit und seine hohe thermische Ausdehnungsrate. Ihre Wahl des Kühlmittels ist ein entscheidender Teil einer umfassenderen Strategie zur Wärmeabfuhr an der Schneidkante, um Maßstabilität und eine gute Oberflächengüte zu gewährleisten.

Die Kernherausforderung: Wärme bei PTFE managen

PTFE ist ein ausgezeichneter Wärmeisolator. Obwohl dies in vielen Anwendungen ein Vorteil ist, verursacht es erhebliche Probleme bei der Bearbeitung.

Warum Wärme der Feind ist

Die Reibung des Schneidwerkzeugs erzeugt Wärme, die sich nicht schnell durch das Material ableitet. Stattdessen konzentriert sie sich im Schneidbereich.

Diese lokale Hitze führt dazu, dass sich das PTFE schnell ausdehnt. Wenn dies nicht kontrolliert wird, führt diese Wärmeausdehnung zu ungenauen Abmessungen, schlechten Toleranzen und einer beeinträchtigten Oberflächengüte, sobald das Teil abgekühlt ist.

Die Rolle eines effektiven Kühlmittels

Ein geeignetes Kühlmittel erfüllt zwei Hauptfunktionen. Erstens leitet es Wärme direkt vom Werkzeug und Werkstück ab und verhindert so die thermische Ausdehnung. Zweitens hilft es, Späne aus dem Schneidbereich zu entfernen, was entscheidend ist, um Reibung und Wärmeentwicklung zu verhindern.

Empfohlene Kühlmitteltypen und ihre Anwendung

Ihre Wahl des Kühlmittels hängt von der Intensität des Bearbeitungsvorgangs ab.

Druckluft

Für leichte Schlichtdurchgänge oder Operationen mit geringer Materialabtragsrate ist Druckluft eine ausgezeichnete Wahl. Sie bläst Späne effektiv aus dem Schneidbereich und verhindert, dass sie erneut geschnitten werden und mehr Reibung erzeugen. Sie bietet auch einen mäßigen Kühleffekt.

Sprühnebel & wasserlösliche Kühlmittel

Für aggressivere Schruppvorgänge oder wenn sehr enge Toleranzen eingehalten werden müssen, ist ein flüssiges Kühlmittel erforderlich. Nicht-aromatische, wasserlösliche Kühlmittel sind der Standard.

Diese Flüssigkeiten bieten eine überlegene Kühlleistung im Vergleich zu Luft und wirken der thermischen Ausdehnung direkt entgegen. Das Auftragen als feiner Nebel reicht oft aus, um die Temperaturen stabil zu halten, ohne die Maschine zu fluten.

Über das Kühlmittel hinaus: Ein Systemansatz zur Bearbeitung von PTFE

Eine effektive Kühlung ist nur ein Teil des Puzzles. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, müssen Sie Ihre Kühlstrategie mit den richtigen Werkzeugen und Maschinenparametern integrieren.

Die Bedeutung von scharfen Werkzeugen

Verwenden Sie extrem scharfe, polierte Werkzeuge, wobei hartmetallbestückte Werkzeuge eine bevorzugte Wahl sind. Eine scharfe Schneide schert das Material sauber ab, anstatt es zu pflügen, was die Menge der erzeugten Reibungswärme von vornherein drastisch reduziert.

Optimierung von Geschwindigkeiten und Vorschüben

Das Ziel ist es, Material effizient zu entfernen, ohne überschüssige Wärme zu erzeugen. Empfehlungen können variieren, aber das zugrunde liegende Prinzip ist konsistent.

Verwenden Sie hohe Schnittgeschwindigkeiten (im Bereich von 200–500 SFM oder Oberflächenfuß pro Minute) gepaart mit hohen Vorschubraten (0,002 bis 0,010 Zoll pro Umdrehung). Diese Kombination ermöglicht es dem Werkzeug, sich schnell durch das Material zu bewegen und die Wärme mit dem Span abzutransportieren, bevor sie in das Werkstück eindringen kann.

Geringe Schnitttiefen

Um Spannungen und Wärmeansammlungen zu minimieren, verwenden Sie geringe Schnitttiefen. Dies reduziert die Schnittkräfte und das Volumen des Materials, das zu einem bestimmten Zeitpunkt verformt wird, was die Temperaturkontrolle weiter unterstützt.

Die Kompromisse verstehen

Die Wahl des richtigen Ansatzes erfordert eine Abwägung zwischen Effizienz und Prozessvereinfachung.

Trockenbearbeitung (nur Luft) vs. Nassbearbeitung

Die Trockenbearbeitung mit Druckluft ist sauberer und einfacher, da kein Kühlmittel gehandhabt oder entsorgt werden muss. Sie begrenzt jedoch Ihre Materialabtragsraten und ist möglicherweise nicht für Teile geeignet, die höchste Präzision erfordern.

Die Nassbearbeitung mit einem flüssigen Kühlmittel ermöglicht aggressivere Zyklen und ist unerlässlich für die Aufrechterhaltung einer engen Maßhaltigkeit. Der Kompromiss ist die zusätzliche Komplexität der Verwaltung des Kühlsystems und der Gewährleistung der Teilesauberkeit.

Materialintegrität und Kontamination

PTFE wird häufig in medizinischen, lebensmittelechten oder hochreinen Anwendungen eingesetzt. In diesen Fällen müssen Sie sicherstellen, dass Ihr gewähltes Kühlmittel nicht reaktiv ist und das Endteil nicht kontaminiert. Deshalb werden nicht-aromatische, wasserlösliche Flüssigkeiten spezifiziert.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Kühlstrategie basierend auf den spezifischen Anforderungen der Komponente, die Sie herstellen.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und engsten Toleranzen liegt: Verwenden Sie einen nicht-aromatischen, wasserlöslichen Kühlmittelnebel oder -flut, um die thermische Ausdehnung aggressiv zu steuern.

- Wenn Ihr Hauptaugenmerk auf einfacheren Komponenten mit größeren Toleranzen liegt: Druckluft ist oft ausreichend und bietet einen saubereren, einfacheren Prozess.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ein optimiertes System mit einem wasserlöslichen Kühlmittel ist erforderlich, um die erforderlichen schnellen Zykluszeiten und Werkzeugstandzeiten zu erreichen.

Letztendlich kommt die Beherrschung der Bearbeitung von PTFE auf eine umfassende Strategie zur Temperaturkontrolle in jeder Phase des Prozesses an.

Zusammenfassungstabelle:

| Kühlmitteltyp | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Druckluft | Leichte Schlichtbearbeitung, geringer Materialabtrag | Einfacher, sauberer Prozess; entfernt Späne effektiv |

| Wasserlösliches Kühlmittel (Nebel/Flut) | Aggressives Schruppen, enge Toleranzen | Überlegene Wärmeabfuhr; verhindert thermische Ausdehnung |

Präzise PTFE-Komponenten benötigt? Arbeiten Sie mit KINTEK zusammen

Die Bearbeitung von PTFE nach exakten Vorgaben erfordert Fachwissen im Wärmemanagement und in der Materialwissenschaft. Als führender Hersteller von Hochleistungs-PTFE-Komponenten (einschließlich Dichtungen, Auskleidungen und kundenspezifischem Laborgerät) für die Halbleiter-, Medizin- und Industriebranchen verfügt KINTEK über die Erfahrung, um sicherzustellen, dass Ihre Teile die höchsten Standards an Präzision und Reinheit erfüllen.

Wir sind spezialisiert auf kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und nutzen optimale Bearbeitungsstrategien für überlegene Ergebnisse. Lassen Sie uns unsere Expertise auf Ihr Projekt anwenden.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an PTFE-Komponenten zu besprechen und ein Angebot anzufordern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech