In der Öl- und Gasindustrie sind die gängigsten PTFE-Komponenten Hochleistungsdichtungen, Dichtungen, Dehnungsfugen und Ventilkomponenten. Diese Teile sind speziell dafür konstruiert, ihre Integrität in den einzigartig feindseligen Umgebungen des Sektors zu wahren, und werden für alles von Bohrlochwerkzeugen und Unterwasseranlagen bis hin zu LNG-Pipelines eingesetzt.

Der Hauptgrund, warum PTFE in der Öl- und Gasindustrie unverzichtbar ist, ist nicht nur seine chemische Beständigkeit, sondern seine einzigartige Fähigkeit, eine zuverlässige, langlebige Abdichtung und strukturelle Integrität unter einer Kombination aus extremen Drücken, weiten Temperaturbereichen und chemisch aggressiven Medien zu gewährleisten.

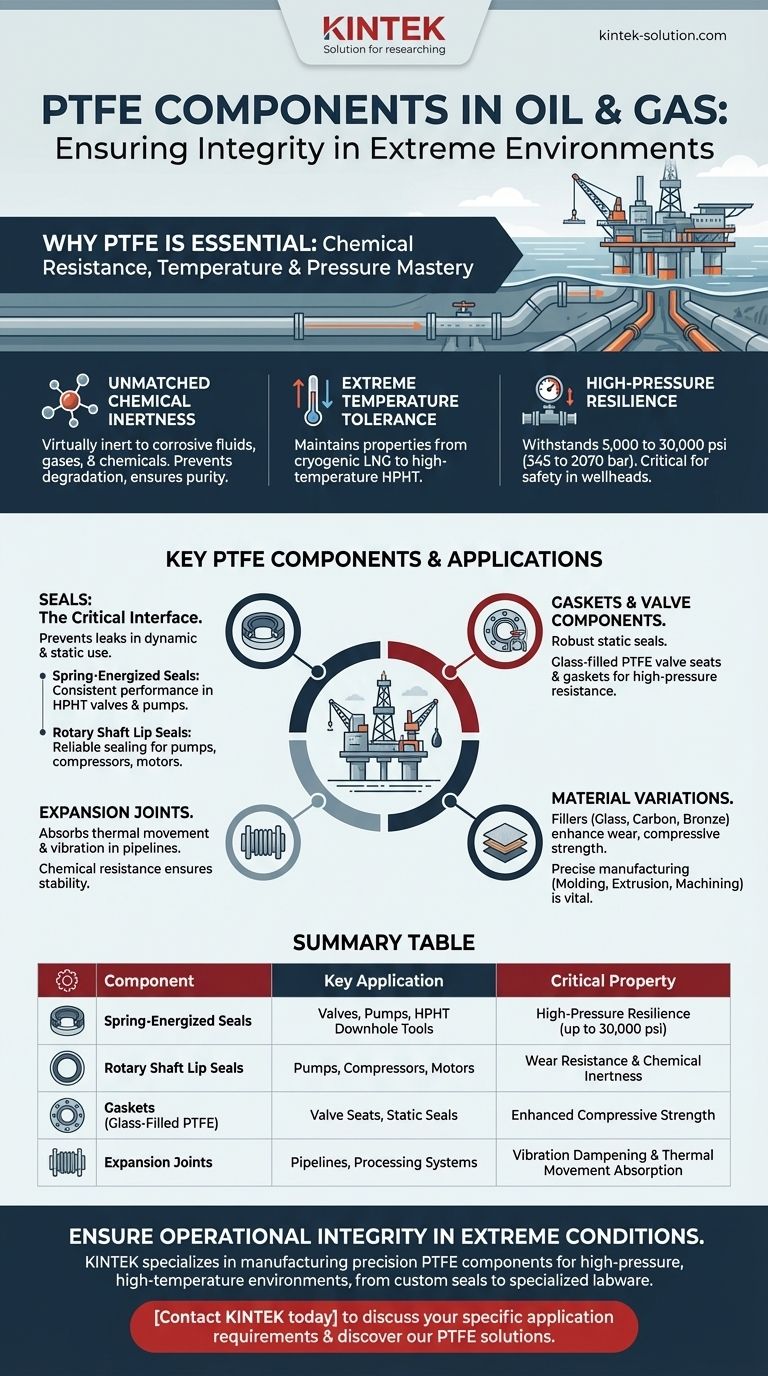

Warum PTFE in Öl & Gas unerlässlich ist

Die Betriebsbedingungen bei der Exploration, Förderung und Verarbeitung von Öl und Gas gehören zu den anspruchsvollsten der Welt. Materialien müssen unter Bedingungen, die die meisten Polymere katastrophal versagen lassen würden, einwandfrei funktionieren.

Unübertroffene chemische Inertheit

PTFE ist praktisch inert gegenüber den in der Industrie üblichen korrosiven Flüssigkeiten, Gasen und Chemikalien. Dies verhindert Materialdegradation und gewährleistet die Reinheit der transportierten Medien, was für die Betriebssicherheit und Effizienz von entscheidender Bedeutung ist.

Extreme Temperaturbeständigkeit

Komponenten aus PTFE behalten ihre strukturellen und Dichtungseigenschaften über ein breites Temperaturspektrum bei. Dies macht sie ideal für Anwendungen, die von kryogenen LNG-Anlagen bis hin zu Hochtemperatur-, Hochdruck-(HPHT)-Bohrlochumgebungen reichen.

Widerstandsfähigkeit gegen hohen Druck

PTFE-Dichtungen und -Komponenten sind so konstruiert, dass sie enormen Drücken standhalten, die oft zwischen 5.000 und 30.000 psi (345 bis 2070 bar) liegen. Diese Fähigkeit ist grundlegend, um die Sicherheit zu gewährleisten und Leckagen in kritischen Geräten wie Bohrlochköpfen und Ventilen zu verhindern.

Wichtige PTFE-Komponenten und ihre Anwendungen

Obwohl die Materialeigenschaften beeindruckend sind, liegt ihr wahrer Wert in den spezifischen Komponenten, die für Öl- und Gasausrüstung entwickelt wurden.

Dichtungen: Die kritische Dichtungsfläche

Dichtungen sind die Arbeitspferde der Branche und verhindern Leckagen sowohl in statischen als auch in dynamischen Anwendungen.

PTFE-federunterstützte Dichtungen werden häufig wegen ihrer konstanten Leistung und hohen Verschleißfestigkeit in Geräten wie Ventilen, Pumpen und Bohrlochwerkzeugen eingesetzt, die unter HPHT-Bedingungen verwendet werden.

PTFE-Wellendichtringe sind entscheidend für eine zuverlässige Abdichtung in rotierenden Geräten wie Pumpen, Kompressoren und Motoren, indem sie interne Mechanismen vor aggressiven äußeren Umgebungen schützen.

Dichtungen und Ventilkomponenten

Bei Anwendungen, die eine robuste statische Abdichtung erfordern, ist PTFE ein primäres Material.

Glasgefülltes PTFE wird häufig zu Ventilsitzen, Dichtungen oder Dichtungen verarbeitet. Die Zugabe von Glasfasern verbessert die Druckfestigkeit und Verschleißfestigkeit des Materials erheblich, was für die Aufrechterhaltung einer dichten Abdichtung gegen Hochdruckflüssigkeiten und -gase unerlässlich ist.

Dehnungsfugen

Pipelines und Verarbeitungssysteme unterliegen thermischer Ausdehnung, Kontraktion und Vibration.

PTFE-Dehnungsfugen werden installiert, um diese Bewegungen zu absorbieren und so die Systemstabilität zu gewährleisten und spannungsbedingte Ausfälle zu verhindern. Ihre chemische Beständigkeit ist unerlässlich für den Umgang mit korrosiven Materialien, die durch das System fließen.

Abwägungen und Materialvariationen verstehen

Die Auswahl der richtigen Komponente erfordert mehr als nur die Auswahl von PTFE; es erfordert das Verständnis, wie das Material für spezifische Aufgaben modifiziert werden kann.

Die Rolle von Füllstoffen

Reines oder natives PTFE ist ein ausgezeichnetes Material, kann aber für bestimmte mechanische Aufgaben verbessert werden.

Füllstoffe wie Glas, Kohlenstoff oder Bronze werden in PTFE-Compounds gemischt, um Eigenschaften wie Verschleißfestigkeit, Druckfestigkeit (um Kriechen zu widerstehen) und Wärmeleitfähigkeit zu verbessern. Beispielsweise widersteht eine glasgefüllte PTFE-Dichtung einer Verformung unter hohem Druck weitaus besser als eine Dichtung aus nativem PTFE.

Die Bedeutung der Fertigungskontrolle

Die Leistung einer Endkomponente hängt stark von der Qualität ihres Herstellungsprozesses ab.

PTFE kann zu Rohformen wie Stäben und Rohren geformt oder extrudiert werden, die dann präzise zu Fertigteilen bearbeitet werden. Die vollständige Kontrolle über diesen gesamten Prozess, von der Mischung des Rohmaterials bis zur Endbearbeitung, ist unerlässlich, um die strengen Toleranzen zu erfüllen, die in der Öl- und Gasindustrie gefordert werden.

Die richtige PTFE-Komponente für Ihre Anwendung auswählen

Ihre Wahl der Komponente sollte direkt mit der spezifischen betrieblichen Herausforderung verknüpft sein, der Sie sich stellen.

- Wenn Ihr Hauptaugenmerk auf dynamischer Abdichtung in rotierenden Geräten liegt: Achten Sie auf PTFE-Wellendichtringe, um die Zuverlässigkeit in Pumpen, Kompressoren und Motoren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf statischer Abdichtung in HPHT-Umgebungen liegt: Spezifizieren Sie federunterstützte Dichtungen oder Dichtungen, die aus einem gefüllten PTFE-Compound (wie glasgefüllt) für überlegene Leistung gefertigt wurden.

- Wenn Ihr Hauptaugenmerk auf Systemflexibilität und Vibrationsdämpfung liegt: PTFE-Dehnungsfugen sind die richtige Lösung, um Bewegungen und Spannungen in Rohrleitungssystemen aufzunehmen.

Letztendlich ist die Nutzung der richtigen PTFE-Komponente eine entscheidende Strategie, um die Betriebssicherheit zu gewährleisten, Ausfallzeiten zu minimieren und die Zuverlässigkeit von Anlagen im Öl- und Gassektor zu verbessern.

Zusammenfassungstabelle:

| PTFE-Komponente | Hauptanwendung in Öl & Gas | Kritische Eigenschaft |

|---|---|---|

| Federunterstützte Dichtungen | Ventile, Pumpen, HPHT-Bohrlochwerkzeuge | Widerstandsfähigkeit gegen hohen Druck (bis zu 30.000 psi) |

| Wellendichtringe | Pumpen, Kompressoren, Motoren | Verschleißfestigkeit & Chemische Inertheit |

| Dichtungen (z. B. glasgefülltes PTFE) | Ventilsitze, statische Dichtungen | Verbesserte Druckfestigkeit |

| Dehnungsfugen | Pipelines, Verarbeitungssysteme | Vibrationsdämpfung & Absorption thermischer Bewegungen |

Stellen Sie sicher, dass Ihre Öl- und Gasausrüstung unter den extremsten Bedingungen sicher und zuverlässig arbeitet. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten – von kundenspezifischen Dichtungen und Auskleidungen bis hin zu spezialisierten Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriezweige. Unsere Expertise in der kundenspezifischen Fertigung, von Prototypen bis hin zu Großaufträgen, garantiert Komponenten, die den strengen Anforderungen von Hochdruck- und Hochtemperaturbedingungen gerecht werden.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere PTFE-Lösungen Ihre Betriebsintegrität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen