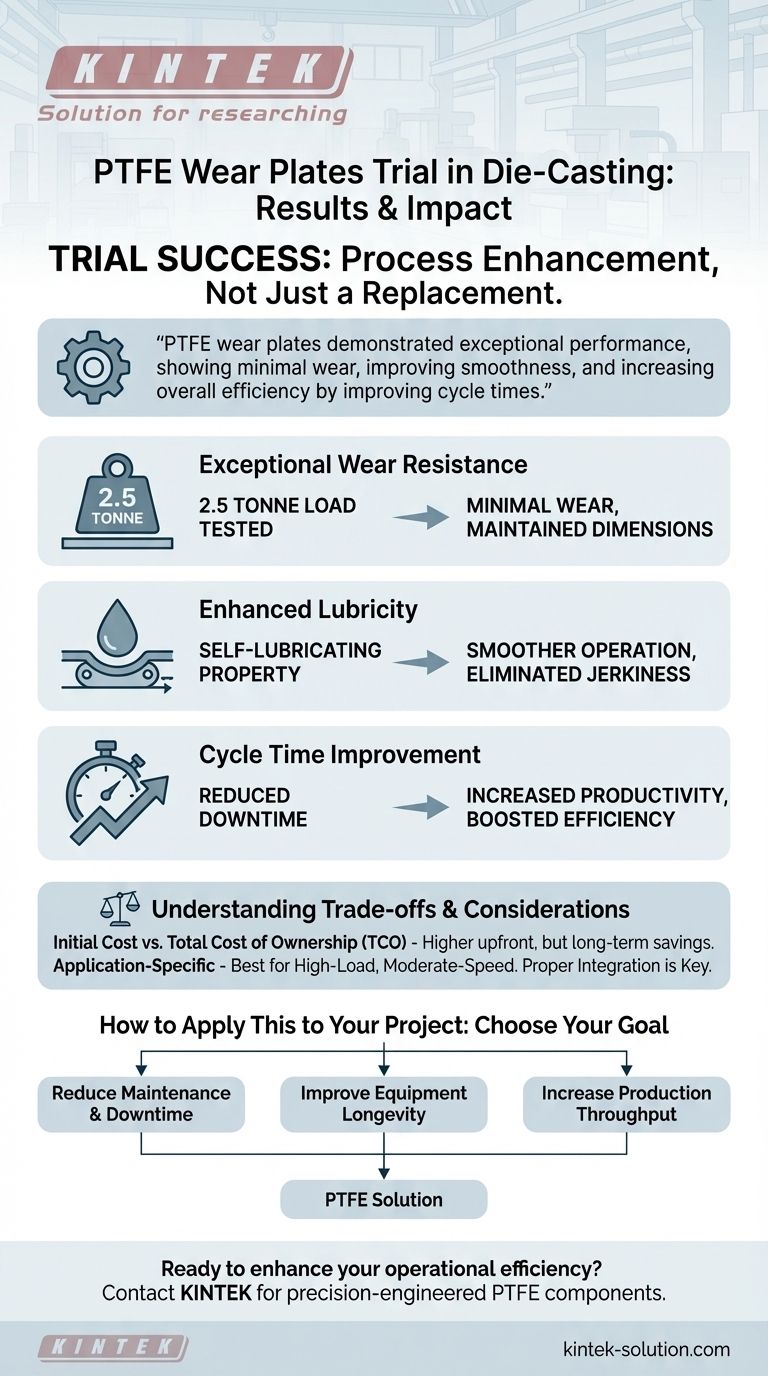

Kurz gesagt, der Versuch war ein Erfolg. Die PTFE-Verschleißplatten zeigten eine außergewöhnliche Leistung in der Druckgussumgebung, wiesen minimale Abnutzung unter erheblicher Last auf, verbesserten die Betriebsabläufe und steigerten die Gesamteffizienz durch kürzere Zykluszeiten.

Die zentrale Erkenntnis ist, dass PTFE-Verschleißplatten nicht nur ein langlebiger Ersatz sind, sondern eine Prozessverbesserung darstellen. Ihre selbstschmierende Natur führt direkt zu reduzierten Ausfallzeiten und erhöhter Produktivität bei hochbelasteten industriellen Anwendungen.

Eine Aufschlüsselung der Leistungskennzahlen

Die Versuchsergebnisse lassen sich anhand von drei Schlüsselbereichen der Verbesserung verstehen. Jeder Bereich deutet auf einen erheblichen betrieblichen Vorteil gegenüber herkömmlichen Materialien hin, die ständige Schmierung und Wartung erfordern.

Außergewöhnliche Verschleißfestigkeit

Die Platten wurden einer Last von 2,5 Tonnen ausgesetzt, einer erheblichen Kraft, die typisch für Druckgussvorgänge ist.

Trotz dieser schweren und kontinuierlichen Belastung zeigten die PTFE-Verschleißplatten minimale Abnutzung. Entscheidend ist, dass sie ihre ursprünglichen Abmessungen beibehielten, was eine gleichbleibende Präzision und Ausrichtung in der Maschine gewährleistete.

Verbesserte Schmierung und reibungsloserer Betrieb

Einer der unmittelbarsten beobachteten Vorteile war eine dramatische Zunahme der Schmierfähigkeit. Diese inhärente Gleitfähigkeit ist eine Kerneigenschaft von PTFE.

Dies führte zu einer viel reibungsloseren Bewegung der Ausrüstung und eliminierte das Ruckeln, das bei unsachgemäß geschmierten Metall-auf-Metall-Komponenten auftreten kann. Diese Laufruhe reduziert die Belastung von Motoren, Aktuatoren und dem Maschinenrahmen selbst.

Verbesserung der Zykluszeit

Die Betriebseffizienz der Ausrüstung verzeichnete einen messbaren Schub, was sich in einer verbesserten Zykluszeit zeigte.

Diese Verbesserung war eine direkte Folge reduzierter Ausfallzeiten. Da die PTFE-Platten selbstschmierend sind, entfiel die Notwendigkeit der ständigen Überwachung und des Nachfüllens von Fett, wodurch die Maschinen länger und unterbrechungsfrei laufen konnten.

Überlegungen und Abwägungen verstehen

Obwohl die Versuchsergebnisse überwältigend positiv sind, erfordert eine verantwortungsvolle technische Bewertung die Betrachtung des Gesamtbildes. Die Einführung jeder neuen Materialtechnologie beinhaltet das Verständnis ihres Kontexts und potenzieller Einschränkungen.

Anfangskosten im Vergleich zu den Gesamtbetriebskosten

Spezialisierte Polymerkomponenten wie PTFE können höhere Anschaffungskosten aufweisen als herkömmliche Verschleißplatten aus Bronze oder Stahl.

Diese Anfangskosten müssen jedoch gegen die Gesamtbetriebskosten abgewogen werden. Einsparungen durch entfallende Schmiermittel, reduzierten Wartungsaufwand und gesteigerte Produktion durch weniger Ausfallzeiten führen oft zu einer schnellen Amortisation der Erstinvestition.

Anwendungsspezifische Anforderungen

Der Erfolg in diesem Druckgusstest unterstreicht die Eignung von PTFE für Anwendungen mit hoher Last und moderater Geschwindigkeit.

Es ist entscheidend zu prüfen, ob die spezifische Temperatur, abrasive Verunreinigungen und Stoßkräfte Ihrer einzigartigen Umgebung innerhalb der Betriebsgrenzen von PTFE liegen. Nicht jede hochbeanspruchte Anwendung passt perfekt.

Systemintegration

Die Leistung einer Verschleißplatte existiert nicht isoliert. Ihre Wirksamkeit hängt von der Konstruktion und dem Zustand der Maschine ab, in die sie eingebaut ist.

Eine ordnungsgemäße Oberflächenvorbereitung, korrekte Befestigung und Gewährleistung der Ausrichtung sind entscheidend. Eine schlecht installierte Hochleistungskomponente liefert schlechte Ergebnisse und kann vorzeitig ausfallen.

Anwendung auf Ihr Projekt

Um festzustellen, ob PTFE-Verschleißplatten die richtige Lösung sind, berücksichtigen Sie Ihr primäres betriebliches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Wartungskosten und Ausfallzeiten liegt: Die selbstschmierende Eigenschaft von PTFE ist der Hauptvorteil, da sie den Arbeits- und Materialaufwand für die kontinuierliche Schmierung praktisch eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Geräte liegt: Die Kombination aus geringer Reibung und hoher Verschleißfestigkeit reduziert die mechanische Beanspruchung, was zu einer längeren Lebensdauer sowohl der Platten als auch der Maschine selbst führt.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Produktionsdurchsatzes liegt: Die Reduzierung der Ausfallzeiten für die Schmierung führt direkt zu mehr Zyklen pro Schicht und steigert so die Gesamtleistung und Effizienz.

Letztendlich bietet die Integration fortschrittlicher Materialien wie PTFE einen klaren Weg zu effizienteren, zuverlässigeren und kostengünstigeren industriellen Abläufen.

Zusammenfassungstabelle:

| Kennzahl | Testergebnis |

|---|---|

| Getestete Last | 2,5 Tonnen |

| Verschleißfestigkeit | Minimale Abnutzung, beibehaltene Abmessungen |

| Schmierfähigkeit | Selbstschmierend, Ruckeln eliminiert |

| Betriebliche Auswirkung | Reduzierte Ausfallzeiten, verbesserte Zykluszeit |

Bereit, Ihre Betriebseffizienz zu steigern und Wartungskosten zu senken?

Der erfolgreiche Druckgusstest zeigt, wie die präzisionsgefertigten PTFE-Komponenten von KINTEK Herausforderungen bei starkem Verschleiß lösen können. Wir sind spezialisiert auf die Herstellung von kundenspezifischen PTFE-Dichtungen, Auskleidungen, Laborgeräten und Verschleißplatten für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Egal, ob Sie Prototypen oder Großaufträge benötigen, unser Fokus auf Präzisionsfertigung gewährleistet eine perfekte Passform und überlegene Leistung für Ihre spezifische Anwendung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen Ihre Produktivität steigern und Ihre Gesamtbetriebskosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen