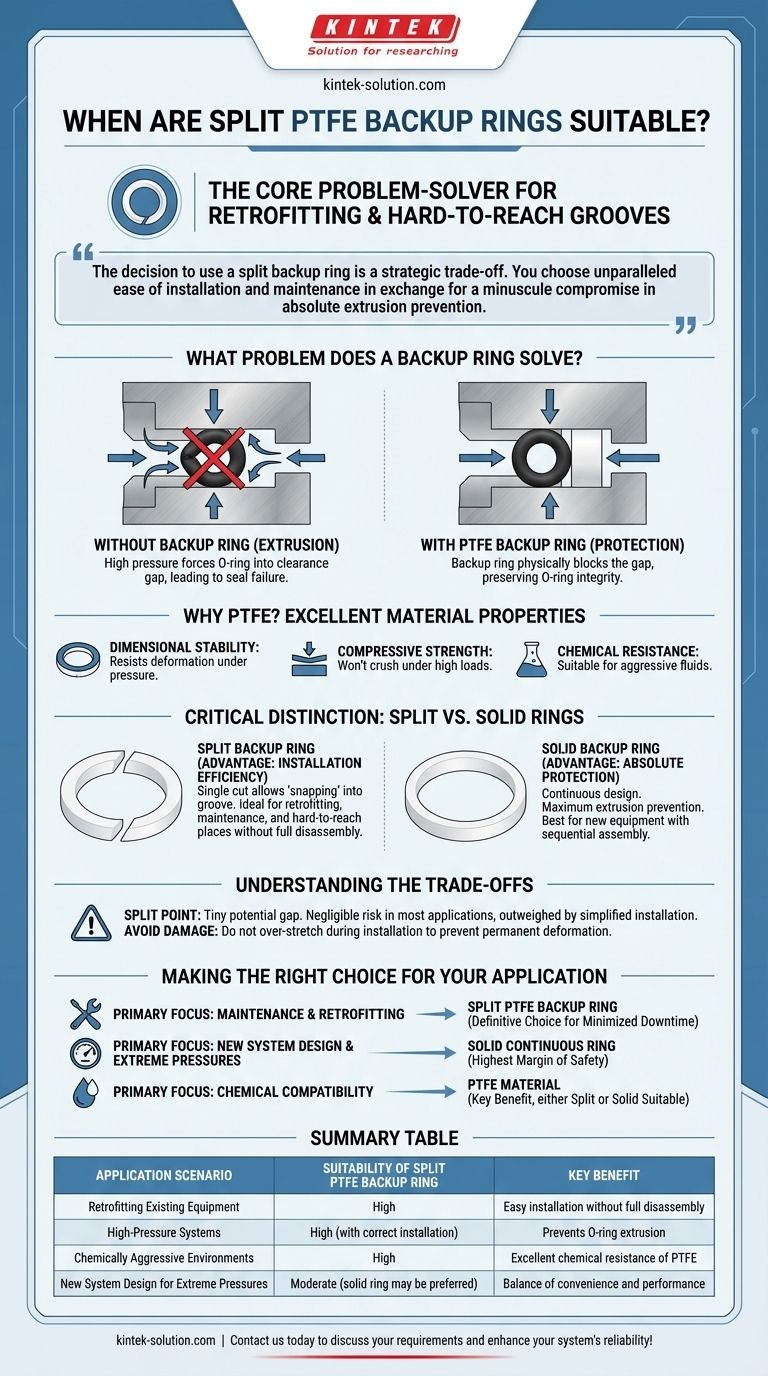

Im Kern ist ein geteilter PTFE-Stützring ein Problemlöser für spezifische mechanische Situationen. Seine Eignung wird weniger durch das Material selbst als vielmehr durch sein "geteiltes" Design bestimmt, das ihn ideal für die Nachrüstung bestehender Systeme oder die Installation in schwer zugänglichen Nuten macht, wo ein massiver Ring unpraktisch wäre.

Die Entscheidung für einen geteilten Stützring ist ein strategischer Kompromiss. Sie wählen eine unübertroffene Installations- und Wartungsfreundlichkeit, insbesondere bei bestehenden Geräten, im Austausch für einen winzigen Kompromiss bei der absoluten Extrusionsverhinderung im Vergleich zu einem massiven Ring.

Welches Problem löst ein Stützring?

Stützringe sind eine entscheidende Komponente in Hochdruckdichtungssystemen. Sie dienen einem einzigen, vitalen Zweck: dem Schutz der Primärdichtung, typischerweise eines O-Rings, vor Beschädigung.

Verhinderung der O-Ring-Extrusion

Unter hohem Druck kann ein weicher elastischer O-Ring in den kleinen Spalt zwischen passenden Metallteilen gedrückt werden. Dieser Prozess, bekannt als Extrusion, beschädigt den O-Ring schnell und führt zum Dichtungsversagen.

Ein Stützring ist ein starrer, starker Ring, der neben dem O-Ring installiert wird. Er blockiert physisch den Spalts, bietet eine robuste Barriere, in die der O-Ring nicht gedrückt werden kann, und bewahrt so dessen Integrität und Lebensdauer.

Warum PTFE ein ausgezeichnetes Material ist

PTFE (Polytetrafluorethylen) ist ein erstklassiges Material für diese Aufgabe. Es ist von Natur aus dimensionsstabil und besitzt eine ausgezeichnete Druckfestigkeit, was bedeutet, dass es sich unter den hohen Drücken, denen es standhalten soll, nicht verformt oder zerdrückt.

Darüber hinaus macht seine außergewöhnliche chemische Beständigkeit es für den Einsatz in Systemen mit aggressiven Flüssigkeiten oder Gasen geeignet und stellt sicher, dass es in rauen Betriebsumgebungen nicht degradiert.

Der entscheidende Unterschied: Geteilte vs. massive Ringe

Der primäre Entscheidungspunkt ist nicht nur das Material (PTFE), sondern die physische Form des Rings.

Der Vorteil von geteilten Ringen: Installationseffizienz

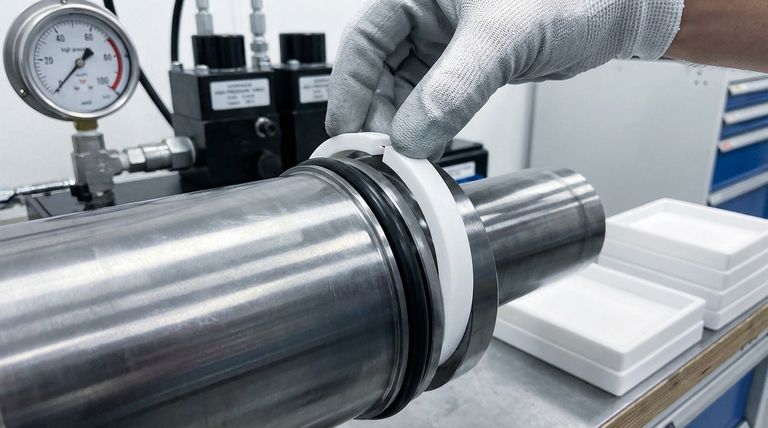

Ein geteilter Stützring hat einen einzigen Schnitt durch seinen Umfang. Dieses einfache Merkmal ist seine größte Stärke.

Dieses Design ermöglicht es, den Ring leicht zu verdrehen und zu öffnen, wodurch er direkt in eine Dichtungsnut "eingerastet" werden kann. Dies ist von unschätzbarem Wert für die Nachrüstung oder Wartung, da es die Notwendigkeit eliminiert, eine Komponente vollständig zu demontieren, um einen Ring über eine lange Welle zu schieben.

Der Fall für massive Ringe

Ein massiver oder durchgehender Stützring hat keinen Schnitt. Er bietet den absolut maximalen Schutz vor Extrusion, da es keine potenzielle Lücke gibt, die der O-Ring finden könnte.

Seine Installation erfordert jedoch das Schieben über das Ende einer Welle oder in eine Bohrung, wodurch er am besten für die Herstellung neuer Geräte geeignet ist, bei denen Komponenten sequenziell montiert werden.

Die Kompromisse verstehen

Die Wahl eines geteilten Rings ist eine technische Entscheidung, die Bequemlichkeit und ultimative Leistung abwägt.

Den Teilungspunkt anerkennen

Der Schnitt in einem geteilten Ring erzeugt einen theoretischen Schwachpunkt. In Ultrahochdruckanwendungen könnte dieser winzige Spalt potenziell zu einem Weg für die O-Ring-Extrusion werden, wenn er nicht korrekt installiert wird.

Für die überwiegende Mehrheit der Anwendungen ist dieses Risiko vernachlässigbar und wird durch die Vorteile der vereinfachten Installation und Wartung bei weitem aufgewogen.

Installationsschäden vermeiden

Obwohl die Installation einfacher ist, muss Vorsicht geboten sein. Der Ring sollte nur so weit vorsichtig gedehnt werden, dass er über die Welle und in die Nut passt. Übermäßiges Dehnen eines geteilten PTFE-Rings kann ihn dauerhaft verformen und seine Wirksamkeit beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Stützrings besteht darin, die Merkmale der Komponente mit Ihren betrieblichen Prioritäten in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Wartung und Nachrüstung liegt: Ein geteilter PTFE-Stützring ist die definitive Wahl, um Systemausfallzeiten und Arbeitskosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Systeme für extreme Drücke liegt: Ein massiver, durchgehender Ring bietet die höchste Sicherheitsmarge gegen Extrusion und sollte Ihre Standardüberlegung sein.

- Wenn Ihr Hauptaugenmerk auf chemischer Kompatibilität liegt: Das PTFE-Material selbst ist der Hauptvorteil, wodurch entweder ein geteilter oder ein massiver Ring eine geeignete Wahl ist, basierend auf Ihren Montage- und Druckanforderungen.

Letztendlich ermöglicht das Verständnis des Kontexts Ihrer Anwendung die Auswahl der Komponente, die die effektivste und effizienteste Lösung bietet.

Zusammenfassungstabelle:

| Anwendungsszenario | Eignung des geteilten PTFE-Stützrings | Hauptvorteil |

|---|---|---|

| Nachrüstung bestehender Geräte | Hoch | Einfache Installation ohne vollständige Demontage |

| Hochdrucksysteme | Hoch (bei korrekter Installation) | Verhindert O-Ring-Extrusion |

| Chemisch aggressive Umgebungen | Hoch | Ausgezeichnete chemische Beständigkeit von PTFE |

| Neues Systemdesign für extreme Drücke | Mittel (massiver Ring kann bevorzugt werden) | Balance aus Bequemlichkeit und Leistung |

Benötigen Sie einen zuverlässigen geteilten PTFE-Stützring für Ihr Dichtungssystem? KINTEK ist spezialisiert auf die Herstellung präziser PTFE-Komponenten, einschließlich kundenspezifischer Stützringe, Dichtungen, Auskleidungen und Laborgeräte für die Halbleiter-, Medizin-, Labor- und Industriebranche. Ob Sie Prototypen oder Großserien benötigen, wir gewährleisten Dimensionsstabilität, chemische Beständigkeit und Druckfestigkeit für anspruchsvolle Anwendungen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Zuverlässigkeit Ihres Systems zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Andere fragen auch

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen