Für Standard-Industrieanwendungen ist die beste Kontaktfläche für PTFE-Kolbenringe feinlamellarer Grauguss. Er bietet eine langlebige und kostengünstige Lösung mit ausgezeichneten Verschleißeigenschaften. Bei Anwendungen, die Korrosion beinhalten oder höhere Leistung erfordern, sind jedoch Materialien wie hochlegierte Chromstähle, harteloxiertes Aluminium oder Nikasil-Beschichtungen die überlegene Wahl.

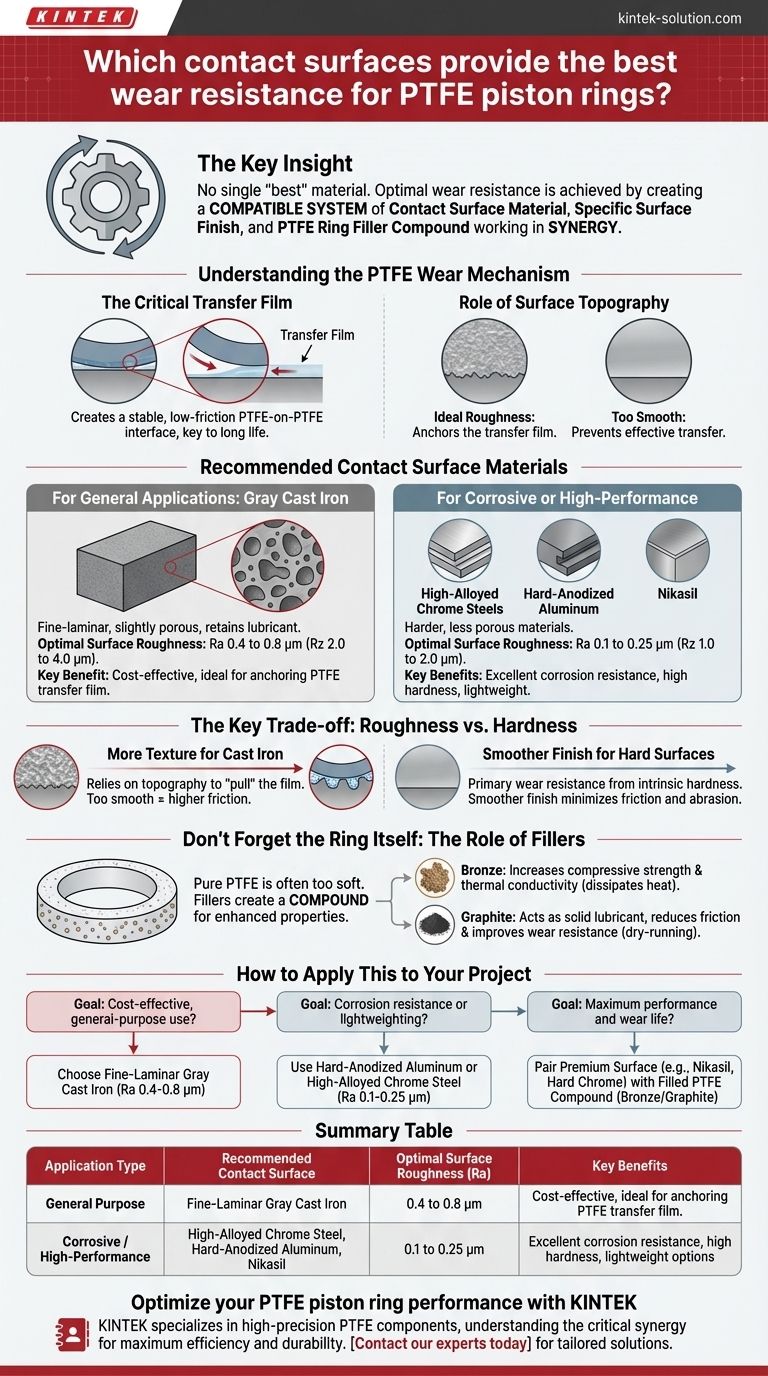

Die optimale Verschleißfestigkeit eines PTFE-Kolbenrings wird nicht durch die Auswahl eines einzigen „besten“ Materials erreicht, sondern durch die Schaffung eines kompatiblen Systems, bei dem das Material der Kontaktfläche, dessen spezifische Oberflächengüte und die Füllstoffmischung des PTFE-Rings harmonisch zusammenwirken.

Den PTFE-Verschleißmechanismus verstehen

Um die richtige Oberfläche auszuwählen, müssen Sie zunächst verstehen, wie PTFE funktioniert. Es geht nicht nur darum, rutschig zu sein; es geht darum, während des Betriebs eine neue, optimierte Oberfläche zu schaffen.

Der kritische Transferfilm

Die reibungsarmen Eigenschaften von PTFE werden erst vollständig realisiert, nachdem eine sehr dünne Schicht des PTFE-Materials vom Ring auf die gegenüberliegende Kontaktfläche übertragen wurde. Dieser „Transferfilm“ erzeugt eine stabile, reibungsarme PTFE-auf-PTFE-Grenzfläche, was der Schlüssel zu langer Lebensdauer und geringem Verschleiß ist.

Die Rolle der OberflächenTopographie

Die mikroskopische Textur oder Rauheit der Kontaktfläche ist entscheidend. Sie muss rau genug sein, um die anfängliche Übertragungsschicht zu etablieren und zu verankern, aber glatt genug, um abrasiven Verschleiß am Ring selbst zu verhindern. Die ideale Rauheit ist nicht universell; sie hängt vollständig vom gewählten Oberflächenmaterial ab.

Empfohlene Kontaktflächenmaterialien

Die Materialwahl wird hauptsächlich durch die Betriebsbedingungen und Leistungsanforderungen der Anwendung bestimmt.

Für allgemeine Anwendungen: Grauguss

Feinlamellarer Grauguss ist das Material der Wahl für viele hydraulische und pneumatische Zylinder. Seine leicht poröse Mikrostruktur hilft, Schmiermittel zurückzuhalten und bietet ideale „Taschen“ für die sichere Verankerung des PTFE-Transferfilms.

Für dieses Material beträgt die optimale Oberflächenrauheit Ra 0,4 bis 0,8 µm (Rz 2,0 bis 4,0 µm).

Für korrosive oder Hochleistungsanwendungen

Bei Kontakt mit Feuchtigkeit, Chemikalien oder wenn ein geringeres Gewicht erforderlich ist, sind alternative Materialien notwendig. Diese sind typischerweise härter und weniger porös als Gusseisen.

- Hochlegierte Chromstähle: Diese Materialien bieten ausgezeichnete Härte und inhärente Korrosionsbeständigkeit und sind somit ideal für anspruchsvolle Umgebungen.

- Harteloxiertes Aluminium: Dies bietet eine sehr harte, korrosionsbeständige Oberfläche auf einer leichten Aluminiumbasis, perfekt für Anwendungen, bei denen das Gewicht eine Hauptsorge darstellt.

- Nikasil: Dies ist eine Nickel-Siliziumkarbid-Beschichtung, die auf ein Basismetall (oft Aluminium) aufgebracht wird. Sie erzeugt eine extrem harte und dauerhafte Oberfläche mit außergewöhnlicher Verschleißfestigkeit für die anspruchsvollsten Anwendungen.

Für diese härteren, dichteren Materialien ist eine viel glattere Oberfläche erforderlich: Ra 0,1 bis 0,25 µm (Rz 1,0 bis 2,0 µm).

Der Schlüsselkompromiss: Rauheit vs. Härte

Der häufigste Fehler beim Systemdesign ist das Missverständnis der Beziehung zwischen der Härte eines Materials und seiner erforderlichen Oberflächengüte.

Warum Grauguss mehr Textur benötigt

Gusseisen stützt sich auf seine spezifische Topographie, um den anfänglichen PTFE-Film vom Ring „abzuziehen“ und die reibungsarme Grenzfläche zu erzeugen. Wenn die Oberfläche zu glatt poliert wird, kann sich der Film nicht effektiv übertragen, was zu höherer Reibung und beschleunigtem Verschleiß führt.

Warum harte Oberflächen eine glattere Oberfläche erfordern

Extrem harte Materialien wie Chromstahl oder Nikasil verlassen sich nicht in gleicher Weise auf mechanische Verankerung für den Transferfilm. Ihre primäre Verschleißfestigkeit ergibt sich aus ihrer intrinsischen Härte, die verhindert, dass die Oberfläche zerkratzt oder abgeschliffen wird. Eine glattere Oberfläche minimiert die Reibung von Anfang an und verhindert, dass die harte Oberfläche wie eine Feile auf dem weicheren PTFE-Ring wirkt.

Vergessen Sie den Ring selbst nicht: Die Rolle der Füllstoffe

Die Kontaktfläche ist nur die halbe Miete. Reines PTFE ist für anspruchsvolle Anwendungen oft zu weich. Seine Verschleißfestigkeit wird dramatisch verbessert, indem Füllstoffe hinzugefügt werden, um eine PTFE-Verbindung zu erzeugen.

Leistungssteigerung durch Compounds

Füllstoffe werden dem Basis-PTFE-Harz beigemischt, um spezifische Eigenschaften zu verbessern.

- Bronze: Erhöht die Druckfestigkeit und Wärmeleitfähigkeit und hilft, Wärme aus der Kontaktzone abzuführen.

- Graphit: Wirkt als Festschmierstoff, reduziert die Reibung weiter und verbessert die Verschleißfestigkeit, insbesondere bei Trockenlaufanwendungen.

Die Auswahl eines Rings aus einer gefüllten Verbindung ist genauso wichtig wie die Auswahl der richtigen Gegenfläche.

Anwendung auf Ihr Projekt

Treffen Sie Ihre Auswahl auf der Grundlage einer ganzheitlichen Betrachtung der Ziele und der Betriebsumgebung Ihres Systems.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Allzweckgebrauch liegt: Wählen Sie feinlamellaren Grauguss, der auf eine Oberflächenrauheit von Ra 0,4 bis 0,8 µm bearbeitet wurde.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder Gewichtsreduzierung liegt: Verwenden Sie harteloxiertes Aluminium oder hochlegierten Chromstahl und achten Sie auf eine viel glattere Oberfläche von Ra 0,1 bis 0,25 µm.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Lebensdauer liegt: Kombinieren Sie eine Premium-Oberfläche wie Nikasil oder Hartverchromung mit einer gefüllten PTFE-Verbindung, die Bronze oder Graphit enthält.

Maximale Verschleißfestigkeit wird durch das Design eines kompatiblen Systems erreicht, nicht nur durch die Auswahl eines einzigen Hochleistungsteils.

Zusammenfassungstabelle:

| Anwendungstyp | Empfohlene Kontaktfläche | Optimale Oberflächenrauheit (Ra) | Hauptvorteile |

|---|---|---|---|

| Allgemeiner Gebrauch | Feinlamellarer Grauguss | 0,4 bis 0,8 µm | Kostengünstig, ideal zur Verankerung des PTFE-Transferfilms |

| Korrosiv / Hochleistung | Hochlegierter Chromstahl, Harteloxiertes Aluminium, Nikasil | 0,1 bis 0,25 µm | Ausgezeichnete Korrosionsbeständigkeit, hohe Härte, Leichtbauoptionen |

Optimieren Sie die Leistung Ihrer PTFE-Kolbenringe mit KINTEK.

Die Auswahl der richtigen Kontaktfläche ist entscheidend für Verschleißfestigkeit und Langlebigkeit. Wir bei KINTEK sind spezialisiert auf die Herstellung hochpräziser PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und kundenspezifischer Kolbenringe. Wir verstehen die entscheidende Synergie zwischen der Verbindung des Rings und der Gegenfläche.

Ob Sie eine Standardlösung für Industrieanwendungen oder ein kundenspezifisch gefertigtes Teil für die Halbleiter-, Medizin- oder Laborindustrie benötigen, wir können Ihnen helfen. Unsere Expertise stellt sicher, dass Ihr System von Prototypen bis hin zu Großserienaufträgen auf maximale Effizienz und Haltbarkeit ausgelegt ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine Lösung zu erhalten, die auf Spitzenleistung zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Welchen Vorteil bietet der niedrige Reibungskoeffizient von PTFE-ausgekleideten Absperrklappen?

- Wie ist die Lebensdauer von PTFE-ausgekleideten Rohren im Vergleich zu Standardstahlrohren? Maximierung der Langlebigkeit in korrosiven Umgebungen

- Welche Arten von Flüssigkeiten können PTFE-Regelventile handhaben? Beherrschen Sie korrosive Chemikalien mit Zuversicht

- Warum ist PTFE bei Anti-Seize-Anwendungen wirksam? Verhindert Fressen, Korrosion und Festfressen

- Wie bieten PTFE-Unterlegscheiben elektrische Isolierung? Sorgen Sie für zuverlässigen Stromkreisschutz

- Worin unterscheiden sich Teflon- und Nylonscheiben? Wählen Sie die richtige Unterlegscheibe für Ihre Anwendung

- Welche Qualitätsstandards werden bei der Herstellung von Teflon-ummantelten O-Ringen eingehalten? Gewährleistung der Konformität für kritische Anwendungen

- Welches Problem ist mit der Leckagerate von PTFE-Ringdichtungen verbunden? Überwindung inhärenter Dichtungsherausforderungen