Für Anwendungen im Energiesektor sind die am besten geeigneten Polytetrafluorethylen (PTFE)-Formulierungen diejenigen, die mit Kohlenstoff oder Graphit gefüllt sind. Diese spezifischen Qualitäten verbessern die inhärenten Eigenschaften des Materials und bieten eine überlegene Wärmeleitfähigkeit und verbesserte Reibungseigenschaften, die für die Widerstandsfähigkeit in Umgebungen mit hohen Temperaturen und starkem Verschleiß unerlässlich sind.

Die Energiewirtschaft verlangt Materialien, die extremen Betriebsbelastungen ohne Ausfall standhalten können. Während Standard-PTFE eine ausgezeichnete chemische Beständigkeit und geringe Reibung bietet, verwandelt die Einarbeitung von Kohlenstoff- oder Graphitfüllstoffen es in ein Hochleistungsmaterial mit der verbesserten thermischen Stabilität und Verschleißfestigkeit, die für kritische Anwendungen erforderlich sind.

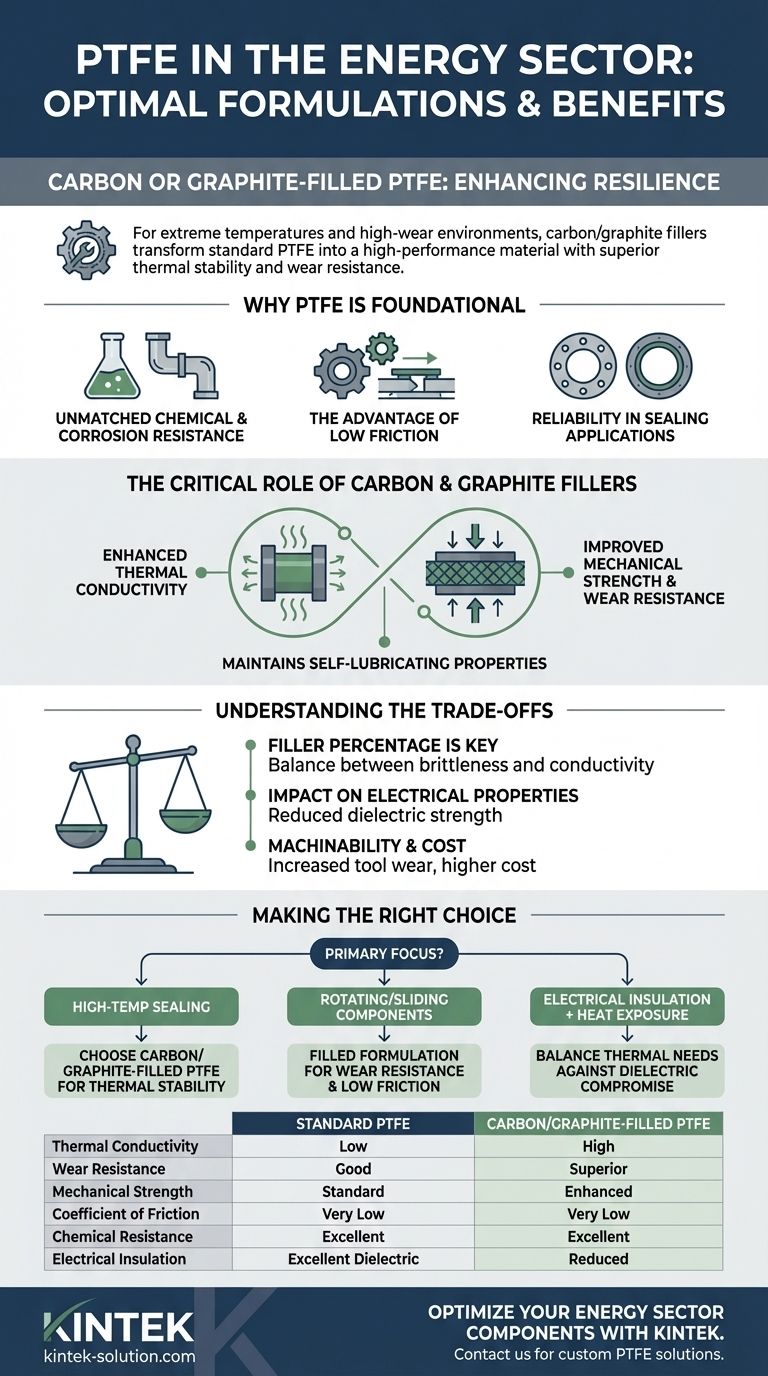

Warum PTFE ein Grundmaterial im Energiesektor ist

Bevor wir uns spezifische Formulierungen ansehen, ist es wichtig zu verstehen, warum PTFE in anspruchsvollen Industrieumgebungen so weit verbreitet ist. Seine grundlegenden Eigenschaften bilden eine starke Basis für die Leistung.

Unübertroffene chemische und Korrosionsbeständigkeit

PTFE ist praktisch inert gegenüber den meisten Industriechemikalien und korrosiven Mitteln. Dies macht es zur idealen Wahl für Dichtungen, Packungen und Auskleidungen in Geräten, die aggressive Flüssigkeiten handhaben – ein häufiges Szenario bei der Öl- und Gasförderung und -verarbeitung.

Der Vorteil der geringen Reibung

Das Material weist einen der niedrigsten Reibungskoeffizienten aller Feststoffe auf. Bei Mechanismen mit rotierenden oder gleitenden Teilen, wie Lagern oder Ventilsitzen, reduziert diese Eigenschaft den Verschleiß drastisch, senkt den Energieverbrauch und verlängert die Lebensdauer der Komponenten.

Zuverlässigkeit bei Dichtungsanwendungen

Die Formbarkeit und Elastizität von PTFE machen es zu einem außergewöhnlichen Dichtungsmaterial. Es verhindert Leckagen unter hohem Druck und über einen weiten Temperaturbereich und gewährleistet sowohl betriebliche Effizienz als auch Sicherheit.

Die entscheidende Rolle von Kohlenstoff- und Graphitfüllstoffen

Obwohl reines PTFE sehr leistungsfähig ist, sind seine Eigenschaften unter hohen mechanischen Belastungen und Temperaturen begrenzt. Um diese Einschränkungen zu überwinden, werden Füllstoffe hinzugefügt.

Verbesserung der Wärmeleitfähigkeit

Reines PTFE ist ein ausgezeichneter Wärmeisolator, was ein Nachteil sein kann, da es Wärme stauen und bei Hochtemperaturanwendungen degradieren kann. Kohlenstoff- und Graphitfüllstoffe verbessern die Wärmeleitfähigkeit erheblich und ermöglichen es dem Material, Wärme von kritischen Oberflächen abzuleiten.

Verbesserung der mechanischen Festigkeit und Verschleißfestigkeit

Die Zugabe dieser Füllstoffe erhöht die Härte, Druckfestigkeit und Gesamtbeständigkeit des Materials. Diese Verstärkung ist entscheidend für Komponenten, die erheblichen mechanischen Belastungen ausgesetzt sind, da sie Verformungen und vorzeitiges Versagen verhindert.

Beibehaltung der selbstschmierenden Eigenschaften

Entscheidend ist, dass die Zugabe von Kohlenstoff oder Graphit die geringe Reibung von PTFE nicht beeinträchtigt. Das resultierende Verbundmaterial behält seine selbstschmierenden Eigenschaften bei und gewinnt gleichzeitig die mechanischen und thermischen Vorteile des Füllstoffs.

Verständnis der Kompromisse und Überlegungen

Die Auswahl eines gefüllten PTFE ist nicht ohne Nuancen. Eine objektive Bewertung erfordert die Anerkennung der damit verbundenen Kompromisse.

Der Füllstoffanteil ist entscheidend

Die Konzentration des Füllstoffs wirkt sich direkt auf die End-Eigenschaften aus. Ein höherer Kohlenstoffanteil kann die Wärmeleitfähigkeit maximieren, aber auch die Sprödigkeit erhöhen. Dieses Gleichgewicht muss auf die Anforderungen der jeweiligen Anwendung zugeschnitten werden.

Auswirkung auf die elektrischen Eigenschaften

Reines PTFE ist ein hervorragender elektrischer Isolator (ein Dielektrikum). Da Kohlenstoff und Graphit elektrisch leitfähig sind, verringert ihre Zugabe als Füllstoff die Durchschlagsfestigkeit des Materials. Dies ist eine wichtige Überlegung für jede Anwendung, die eine elektrische Isolierung erfordert.

Bearbeitbarkeit und Kosten

Obwohl PTFE dafür bekannt ist, leicht bearbeitbar zu sein, sind gefüllte Sorten abrasiver als ihre ungefüllten Gegenstücke. Dies kann zu erhöhtem Werkzeugverschleiß während der Fertigung führen. Gefüllte Sorten sind in der Regel auch teurer, was die Kosten für Zusatzstoffe und Verarbeitung widerspiegelt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der PTFE-Formulierung sollte von den spezifischen betrieblichen Anforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturabdichtungen liegt: Wählen Sie ein mit Kohlenstoff oder Graphit gefülltes PTFE, um eine überlegene thermische Stabilität zu gewährleisten und Materialdegradation unter Hitze zu verhindern.

- Wenn Ihr Hauptaugenmerk auf rotierenden oder gleitenden Komponenten liegt: Eine gefüllte Formulierung ist entscheidend für ihre überlegene Verschleißfestigkeit und geringe Reibung, was die Lebensdauer von Lagern, Ringen und Dichtungen verlängert.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung bei gleichzeitiger Hitzeeinwirkung liegt: Sie müssen den Bedarf an Wärmeleitfähigkeit durch Füllstoffe sorgfältig gegen die potenzielle Beeinträchtigung der Isoliereigenschaften des Materials abwägen.

Letztendlich ist die Auswahl der richtigen gefüllten PTFE-Formulierung eine strategische technische Entscheidung, die die Betriebssicherheit und Langlebigkeit im anspruchsvollen Energiesektor direkt verbessert.

Zusammenfassungstabelle:

| Eigenschaft | Standard-PTFE | Mit Kohlenstoff/Graphit gefülltes PTFE |

|---|---|---|

| Wärmeleitfähigkeit | Gering (Isolator) | Hoch (Verbesserte Wärmeableitung) |

| Verschleißfestigkeit | Gut | Überlegen |

| Mechanische Festigkeit | Standard | Verbessert (Härter, höhere Druckfestigkeit) |

| Reibungskoeffizient | Sehr gering | Sehr gering (Selbstschmierend) |

| Chemische Beständigkeit | Ausgezeichnet | Ausgezeichnet |

| Elektrische Isolierung | Ausgezeichnetes Dielektrikum | Reduziert (Leitfähige Füllstoffe) |

Optimieren Sie Ihre Komponenten für den Energiesektor mit Hochleistungs-PTFE von KINTEK.

Sie stehen vor extremen Temperaturen, starkem Verschleiß oder korrosiven Umgebungen? KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in der kundenspezifischen Fertigung, von Prototypen bis hin zu Großserienaufträgen, stellt sicher, dass Sie genau die mit Kohlenstoff oder Graphit gefüllte PTFE-Formulierung erhalten, die Ihre Anwendung für maximale Zuverlässigkeit und Langlebigkeit erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Anpassbare PTFE-Dreihalsflaschen für anspruchsvolle chemische Anwendungen

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Welche Branchen haben von Innovationen durch CNC-gefrästes PTFE profitiert? Kritische Anwendungen in Hightech-Sektoren

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit