Kurz gesagt: PTFE-Platten werden zur Auskleidung von Säuretanks wegen ihrer außergewöhnlichen, nahezu universellen Beständigkeit gegen Säuren und andere korrosive Chemikalien verwendet. Diese Inertheit macht PTFE zu einem idealen Barriere-Material, das aggressive Substanzen davon abhält, das tragende Metall des Tanks zu korrodieren.

Der Hauptgrund für die Verwendung von PTFE ist sein unübertroffener chemischer Schutz. Seine Wirksamkeit liegt jedoch nicht allein im Material selbst; sie hängt entscheidend von der korrekten Oberflächenvorbereitung, der spezialisierten Installation und dem Verständnis seiner physikalischen Grenzen ab, insbesondere unter Vakuumdruck.

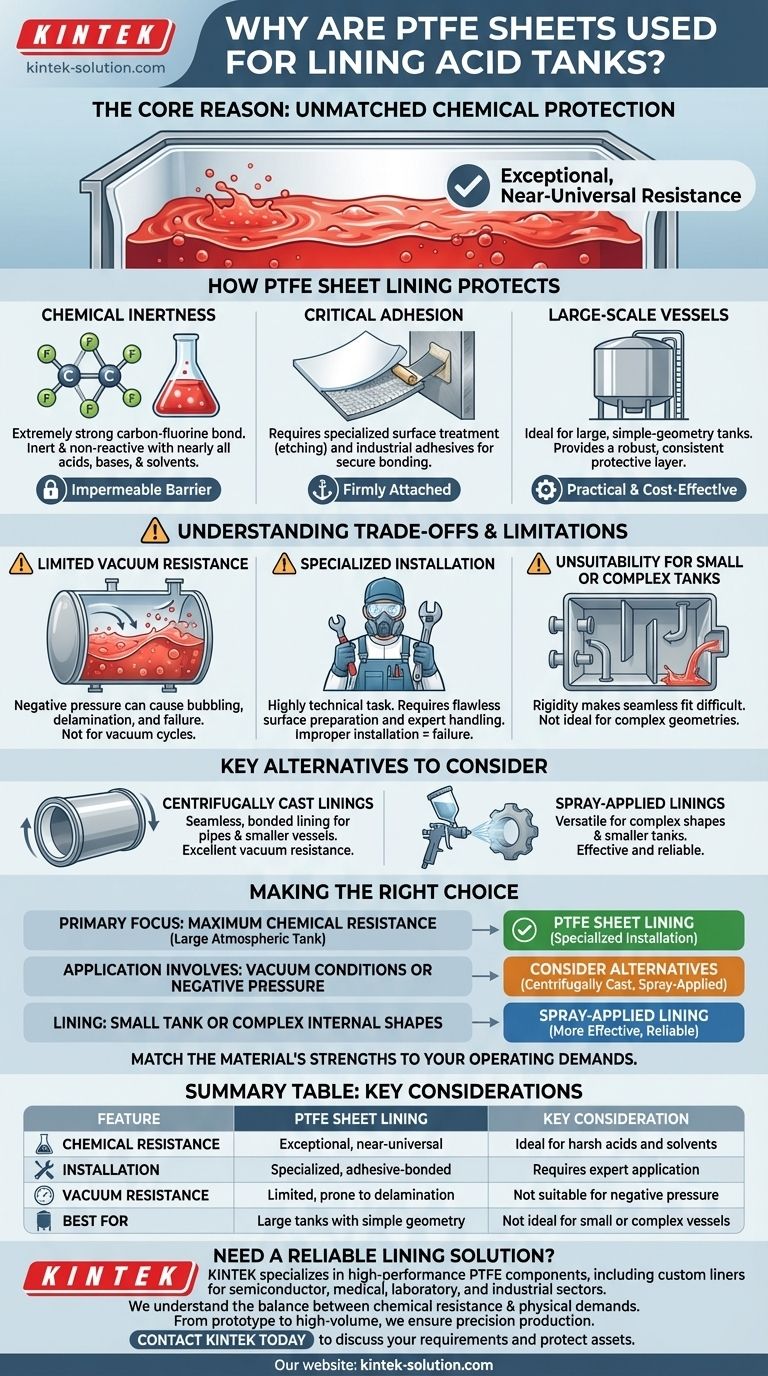

Wie die Auskleidung mit PTFE-Platten Säuretanks schützt

Die Auskleidung mit PTFE-Platten ist eine etablierte Methode zum Schutz von chemischen Verarbeitungs- und Lagereinrichtungen im großen Maßstab. Ihr Erfolg beruht auf einer Kombination aus Materialwissenschaft und fachmännischer Anwendung.

Das Prinzip der chemischen Inertheit

Polytetrafluorethylen (PTFE) ist ein Fluorpolymer mit einer extrem starken Kohlenstoff-Fluor-Bindung. Diese molekulare Struktur macht es chemisch inert und nicht reaktiv gegenüber nahezu allen Säuren, Laugen und Lösungsmitteln, selbst bei hohen Temperaturen.

Als Tankauskleidung fungiert die PTFE-Platte als vollständig undurchlässige Barriere zwischen dem korrosiven Inhalt und dem Metallmantel des Tanks.

Die entscheidende Rolle der Haftung

Eine PTFE-Platte kann einen Tank nicht schützen, wenn sie nicht fest an der Innenwand haftet. Da PTFE bekanntermaßen antihaftend ist, ist ein spezielles Verfahren erforderlich.

Die Rückseite der Auskleidungsplatte wird einer Oberflächenbehandlung unterzogen, typischerweise einem chemischen Ätzverfahren. Diese Behandlung verändert die Oberfläche gerade so weit, dass sie eine sichere Verbindung mit speziellen Industrieklebstoffen eingehen kann. Dies stellt sicher, dass die Auskleidung am Tanksubstrat befestigt bleibt.

Eignung für Großbehälter

Die Methode der Plattenauskleidung eignet sich besonders gut für große Tanks mit einfacher Geometrie. Sie bietet eine robuste, dicke und gleichmäßige Schutzschicht über weiten Flächen, wo andere Anwendungsmethoden möglicherweise weniger praktikabel oder kosteneffizient sind.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist die Auskleidung mit PTFE-Platten keine universelle Lösung. Ihre physikalischen Eigenschaften bringen spezifische Einschränkungen mit sich, die vor der Auswahl unbedingt zu verstehen sind.

Begrenzte Vakuumfestigkeit

Dies ist die bedeutendste Einschränkung von verklebten PTFE-Plattenauskleidungen. Unterdruck (ein Vakuum) im Tank kann eine Kraft erzeugen, die die Auskleidung von der Tankwand wegzieht.

Dies kann zu Blasenbildung, Delamination und dem endgültigen Versagen des gesamten Schutzsystems führen. Für Anwendungen, die Vakuumzyklen beinhalten, sind andere Auskleidungsarten überlegen.

Die Notwendigkeit einer spezialisierten Installation

Das Anbringen einer PTFE-Plattenauskleidung ist eine hochtechnische Aufgabe, die von spezialisierten Unternehmen durchgeführt wird. Es handelt sich nicht um eine einfache Klebeanwendung.

Der Erfolg erfordert ein korrektes Tankdesign, eine makellose Oberflächenvorbereitung und den fachkundigen Umgang mit Materialien und Klebstoffen. Eine unsachgemäße Installation ist eine Hauptursache für das Versagen der Auskleidung.

Ungeeignet für kleine oder komplexe Tanks

Diese Methode ist nicht ideal für die Auskleidung kleiner Tanks oder Behälter mit komplexen Innengeometrien wie Düsen, Leitblechen oder engen Ecken.

Die Steifigkeit der Platten macht es schwierig, in diesen Bereichen eine perfekte, nahtlose Passform zu erzielen.

Wichtige Alternativen, die in Betracht gezogen werden sollten

Wenn die Einschränkungen der PTFE-Plattenauskleidung ein Problem darstellen, bieten zwei Hauptalternativen unterschiedliche Vorteile.

Zentrifugalguss-Auskleidungen

Bei diesem Verfahren wird ein Polymer im Inneren des Behälters rotationsgegossen, wodurch eine nahtlose, verbundene Auskleidung entsteht. Diese Methode bietet eine ausgezeichnete Vakuumfestigkeit und ist sehr effektiv, ist aber typischerweise auf zylindrische Formen wie Rohre und kleinere Behälter beschränkt.

Spritzbeschichtungen

Fluorpolymerbeschichtungen können auch auf die Innenseite eines Tanks gesprüht werden. Diese Technik ist sehr vielseitig und ideal für die Beschichtung von Geräten mit komplexen Formen und für kleinere Tanks, bei denen eine Plattenauskleidung unpraktisch wäre.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Auskleidung erfordert die Abwägung der Anforderungen an die chemische Beständigkeit gegenüber den physikalischen und betrieblichen Anforderungen des Prozesses.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Beständigkeit in einem großen atmosphärischen Tank liegt: Die PTFE-Plattenauskleidung ist eine ausgezeichnete, industrieweit anerkannte Wahl, vorausgesetzt, sie wird von Spezialisten installiert.

- Wenn Ihre Anwendung Vakuumzustände oder Unterdruck beinhaltet: Sie müssen Alternativen wie zentrifugalguss- oder spezielle Spritzbeschichtungen in Betracht ziehen, da verklebte PTFE-Platten in diesen Szenarien anfällig für Ausfälle sind.

- Wenn Sie einen kleinen Tank oder einen mit komplexen Innenformen auskleiden: Eine Spritzbeschichtung wird fast mit Sicherheit eine effektivere und zuverlässigere Langzeitlösung bieten.

Letztendlich geht es bei der Wahl der richtigen Schutzbeschichtung darum, die Stärken des Materials an die spezifischen Anforderungen Ihrer Betriebsumgebung anzupassen.

Zusammenfassungstabelle:

| Merkmal | PTFE-Plattenauskleidung | Wichtige Überlegung |

|---|---|---|

| Chemische Beständigkeit | Außergewöhnlich, nahezu universell | Ideal für aggressive Säuren und Lösungsmittel |

| Installation | Spezialisiert, klebegebunden | Erfordert fachkundige Anwendung |

| Vakuumfestigkeit | Begrenzt, anfällig für Delamination | Nicht geeignet für Unterdruck |

| Am besten geeignet für | Große Tanks mit einfacher Geometrie | Nicht ideal für kleine oder komplexe Behälter |

Benötigen Sie eine zuverlässige Auskleidungslösung für Ihren chemischen Prozess?

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Liner für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir verstehen das kritische Gleichgewicht zwischen chemischer Beständigkeit und physikalischen Anforderungen.

Ob Sie eine Standard-PTFE-Plattenauskleidung für einen atmosphärischen Tank oder eine kundenspezifische Lösung für eine anspruchsvolle Anwendung benötigen, unser Team gewährleistet Präzisionsfertigung vom Prototyp bis zur Großserienbestellung.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihre Anlagen sicher zu schützen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Haupteigenschaften von PTFE? Entdecken Sie das Material für extreme Umgebungen

- Wie verhält sich PTFE unter extremen Temperaturbedingungen? Erreichen Sie unübertroffene thermische Stabilität von -200°C bis 260°C

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Welche verschiedenen PTFE-Typen gibt es und wofür werden sie eingesetzt? Wählen Sie das richtige Material für Ihre Branche

- Was sind die gängigen Anwendungen von PTFE? Nutzen Sie seine extremen Eigenschaften für Ihre Branche