In pharmazeutischen Anwendungen ist die chemische Beständigkeit eine nicht verhandelbare Anforderung für Membranventile. Ihre Bedeutung ergibt sich aus der Notwendigkeit, den Materialabbau des Ventils bei Kontakt mit Prozessflüssigkeiten zu verhindern, was direkt die Produktreinheit gewährleistet, katastrophale Prozessausfälle verhindert und die Patientensicherheit garantiert.

Das Kernproblem geht über die einfache Haltbarkeit des Ventils hinaus. In einem regulierten Umfeld wie der Pharmazie stellt die chemische Inkompatibilität einen kritischen Fehlerpunkt dar, der zu Produktkontamination, Chargenverwerfung und erheblichen Sicherheitsrisiken führen kann. Die richtige Materialauswahl ist ein grundlegendes Element der Prozessintegrität.

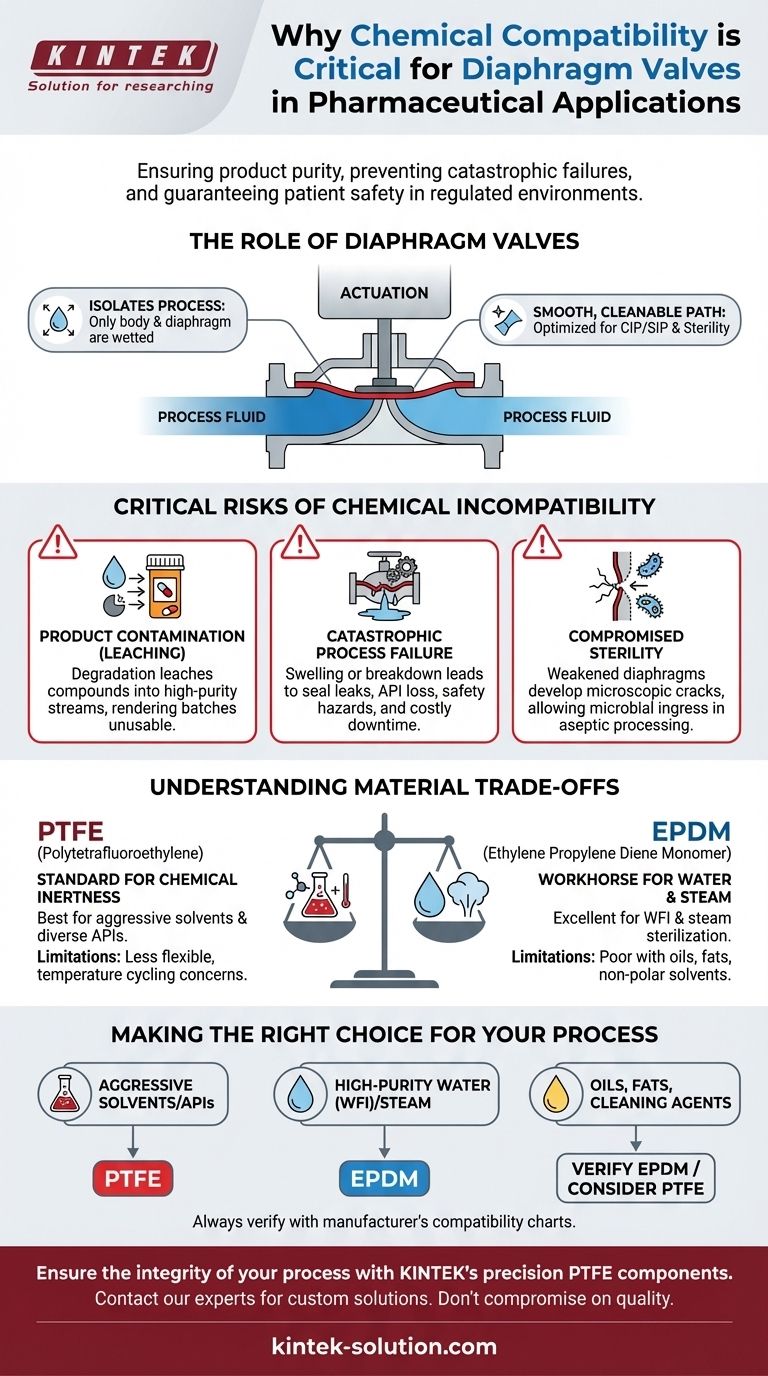

Die Rolle von Membranventilen in hochreinen Systemen

Membranventile sind in der pharmazeutischen Fertigung allgegenwärtig, da ihr einzigartiges Design von Natur aus sauber ist und das Kontaminationsrisiko minimiert.

Ein Design, das den Prozess isoliert

Das bestimmende Merkmal eines Membranventils ist eine flexible Membran (die Diaphragma), die die Prozessflüssigkeit vom Betätigungsmechanismus des Ventils trennt. Das bedeutet, dass die einzigen „benetzten“ Teile der Ventilkörper und die Membran selbst sind.

Dieses Design eliminiert potenzielle Kontaminationsquellen, die bei anderen Ventiltypen wie Packungen oder Spalten in den Ventilstangen zu finden sind.

Ein glatter und reinigbarer Flüssigkeitsweg

Diese Ventile bieten im geöffneten Zustand einen glatten, taschenfreien Durchflussweg. Diese Geometrie ist entscheidend für effektive Reinigung-in-Place (CIP) und Sterilisation-in-Place (SIP) Verfahren, da sie die Ansammlung von Produktresten oder mikrobiellen Biofilmen verhindert.

Die kritischen Risiken chemischer Inkompatibilität

Die Auswahl eines Membranmaterials, das nicht mit der Prozessflüssigkeit, den Reinigungsmitteln oder den Sterilisationstemperaturen kompatibel ist, birgt inakzeptable Risiken.

Produktkontamination durch Auslaugung (Leaching)

Wenn ein Membranmaterial degradiert, kann es chemische Verbindungen direkt in den hochreinen Prozessstrom auslaugen. Dies kontaminiert das Endarzneimittel, wodurch eine ganze Charge unbrauchbar und potenziell gesundheitsschädlich für Patienten wird.

Katastrophales Prozessversagen

Chemische Angriffe können dazu führen, dass die Membran anschwillt, aushärtet oder physisch zerfällt. Dies führt zu einem Dichtungsversagen, was Leckagen, den Verlust wertvoller pharmazeutischer Wirkstoffe (APIs), Sicherheitsgefahren für Bediener und kostspielige ungeplante Ausfallzeiten zur Folge hat.

Kompromittierte Sterilität

Bei aseptischen (sterilen) Prozessen bildet die Membran eine kritische Barriere gegen das Eindringen von Mikroben. Eine chemisch geschwächte oder degradierte Membran kann mikroskopische Risse entwickeln, wodurch die Sterilität des gesamten Systems beeinträchtigt wird und Produktverluste entstehen.

Abwägungen verstehen: Gängige Membranmaterialien

Die Wahl des Membranmaterials ist ein sorgfältiges Gleichgewicht zwischen chemischer Beständigkeit, Temperaturbeständigkeit und Anwendung. Kein einzelnes Material ist für jede Situation perfekt.

PTFE: Der Standard für chemische Inertheit

Polytetrafluorethylen (PTFE) ist bekannt für seine außergewöhnliche Beständigkeit gegenüber einer breiten Palette von Chemikalien, einschließlich aggressiver Lösungsmittel und Säuren. Es ist oft die Standardwahl für Mehrproduktanlagen, in denen Ventile mit verschiedenen Verbindungen in Kontakt kommen.

Allerdings kann PTFE weniger flexibel sein und Einschränkungen hinsichtlich Temperaturwechseln und Langzeitdichtungsleistung unter bestimmten mechanischen Belastungen aufweisen.

EPDM: Das Arbeitspferd für Wasser und Dampf

Ethylen-Propylen-Dien-Monomer (EPDM) bietet eine ausgezeichnete Leistung bei Wasser, einschließlich Wasser für Injektionszwecke (WFI), und ist hochbeständig gegen Dampfsterilisation. Es ist eine gängige und kostengünstige Wahl für hochreine Wasserkreisläufe und viele Pufferlösungen.

Seine Haupteinschränkung ist die schlechte Verträglichkeit mit unpolaren Lösungsmitteln, Ölen und Fetten, die dazu führen, dass es schnell anschwillt und sich zersetzt.

Die Notwendigkeit der Überprüfung

Konsultieren Sie immer die Kompatibilitätstabellen des Herstellers für Chemikalien. Diese Leitfäden liefern wesentliche Daten darüber, wie sich Materialien bei verschiedenen Konzentrationen und Temperaturen gegenüber bestimmten Chemikalien verhalten. Bei neuartigen Anwendungen ist oft ein direkter Materialtest erforderlich.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl muss von den spezifischen Anforderungen des Fluidstroms und den Betriebsbedingungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Handhabung aggressiver Lösungsmittel oder verschiedener APIs liegt: PTFE ist aufgrund seiner überlegenen chemischen Beständigkeit die sicherste und vielseitigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Wassersystemen (WFI) oder Dampfanwendungen liegt: EPDM ist in der Regel das zuverlässigste und kostengünstigste Material.

- Wenn Ihr Prozess Öle, Fette oder bestimmte Reinigungsmittel beinhaltet: Sie müssen die Kompatibilität mit EPDM überprüfen und möglicherweise alternative Materialien wie PTFE in Betracht ziehen.

Letztendlich ist die sorgfältige Materialauswahl hinsichtlich der chemischen Beständigkeit ein Eckpfeiler einer sicheren, konformen und effizienten pharmazeutischen Fertigung.

Zusammenfassungstabelle:

| Hauptrisiko der Inkompatibilität | Folge | Gängiges Material & Anwendungsfall |

|---|---|---|

| Auslaugung & Kontamination | Produktverunreinigung, Chargenverwerfung | PTFE: Aggressive Lösungsmittel, diverse APIs |

| Membranzerfall | Dichtungsversagen, Leckagen, Ausfallzeiten | EPDM: Hochreines Wasser (WFI), Dampf (SIP) |

| Kompromittierte Sterilität | Eindringen von Mikroben, Produktverlust | Materialauswahl ist entscheidend für die aseptische Verarbeitung |

Sichern Sie die Integrität Ihres pharmazeutischen Prozesses mit KINTEK's präzisen PTFE-Komponenten.

Die Auswahl des richtigen Membranmaterials ist nicht verhandelbar für Produktreinheit und Patientensicherheit. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen, -Auskleidungen und kundenspezifischem Laborgerät, die für die anspruchsvollen Umgebungen der Halbleiter-, Medizin- und Laborindustrie entwickelt wurden. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie chemisch kompatible Komponenten erhalten, die Ihr Produkt und Ihren Prozess schützen.

Gehen Sie keine Kompromisse bei der Qualität ein. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind PTFE-Lippendichtungen? Hochleistungsabdichtung für anspruchsvolle Rotationsanwendungen

- Was sind die langfristigen Kostenvorteile der Verwendung von PTFE-Kompensatoren? Investieren Sie in Langlebigkeit, um Ausfallzeiten und Wartungskosten drastisch zu senken

- Wie profitieren Schmetterlingsventile von den Eigenschaften von PTFE? Steigerung der Haltbarkeit und Effizienz

- Was macht PTFE-beschichtete O-Ringe für die Öl- und Gasindustrie wertvoll? Verbesserung der Dichtungslebensdauer unter rauen Bedingungen

- Was sind einige Anwendungen von PTFE in der Lebensmittelverarbeitungsindustrie? Effizienz und Sicherheit verbessern

- Welche Rolle spielen PTFE-Tri-Clamp-Dichtungen in industriellen Anwendungen? Gewährleistung leckagefreier, kontaminationsfreier Systeme

- Warum ist die chemische Beständigkeit für PTFE-Dichtungen und -Platten wichtig? Gewährleistung unübertroffener Sicherheit und Zuverlässigkeit

- Was sind die beiden wichtigsten Herstellungsverfahren für Teflon-Unterlegscheiben? Wählen Sie den richtigen Prozess für Ihr Projekt