Kurz gesagt, die chemische Beständigkeit eines PTFE-Reduzierflansches ist sein wichtigstes Merkmal, da sie es der Komponente ermöglicht, ihre strukturelle Integrität und Dichtungsfähigkeit zu erhalten, wenn sie aggressiven Substanzen wie Säuren, Basen und Lösungsmitteln ausgesetzt ist. Dies verhindert Korrosion, Zersetzung und katastrophales Versagen innerhalb eines Rohrleitungssystems.

Die Entscheidung für PTFE ist nicht nur die Vermeidung einer einzelnen Leckage. Es ist eine strategische Wahl, um die langfristige Sicherheit des Personals, die Reinheit des Produkts und die finanzielle Tragfähigkeit des Betriebs zu gewährleisten, indem die mit der Materialzersetzung verbundenen Risiken eliminiert werden.

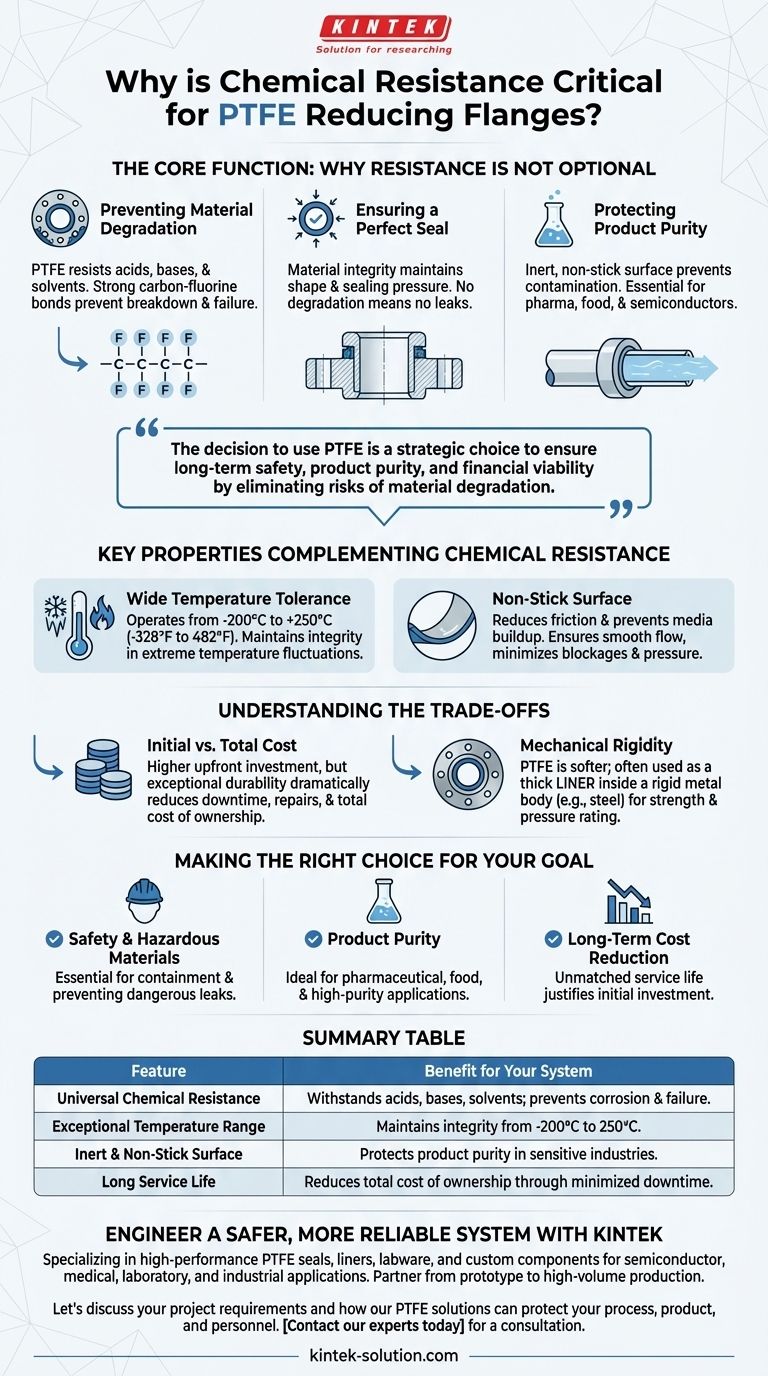

Die Kernfunktion: Warum Beständigkeit keine Option ist

Ein Reduzierflansch ist ein Übergangspunkt, der ein größeres Rohr mit einem kleineren verbindet. Diese Durchmesseränderung erzeugt inhärent Turbulenzen und mechanische Beanspruchung, was ihn zu einem potenziellen Schwachpunkt macht. Wenn die transportierten Flüssigkeiten korrosiv sind, wird dieser Schwachpunkt verstärkt.

Verhinderung von Materialzersetzung und Ausfall

Die Hauptaufgabe der chemischen Beständigkeit besteht darin, den Zusammenbruch des Flanschmaterials zu verhindern. Im Gegensatz zu Metallen, die rosten können, oder Kunststoffen, die spröde werden können, bleibt PTFE von nahezu allen Industriechemikalien unberührt.

Diese Widerstandsfähigkeit ist auf die unglaublich starken und stabilen Kohlenstoff-Fluor-Bindungen zurückzuführen, aus denen seine Molekularstruktur besteht. Diese Bindungen sind nicht reaktiv, was bedeutet, dass sie keine Elektronen an korrosive Mittel abgeben.

Gewährleistung einer perfekten Abdichtung

Die wichtigste Aufgabe eines Flansches ist die Erzeugung einer leckagefreien Dichtung. Wenn das Material durch chemische Angriffe degradiert wird, verliert es seine Form und Druckfestigkeit.

Dies führt zu einem Verlust des Dichtungsdrucks, was zu Leckagen führt, die für das Personal und die Umwelt gefährlich sein können. Da PTFE nicht degradiert, behält es seine physikalischen Eigenschaften und gewährleistet eine zuverlässige Abdichtung über eine lange Lebensdauer.

Schutz der Produktreinheit

In Branchen wie der Pharmazie, der Lebensmittelverarbeitung und der Halbleiterindustrie kann selbst mikroskopische Kontamination eine ganze Charge ruinieren.

Ein korrodierender Flansch kann Partikel oder Verunreinigungen in das Prozessfluid abgeben. PTFE ist außergewöhnlich inert und verfügt über eine antihaftbeschichtete Oberfläche, was bedeutet, dass es nicht mit dem durch das Rohr fließenden Produkt reagiert oder dieses kontaminiert.

Wichtige Eigenschaften, die die chemische Beständigkeit ergänzen

Während die chemische Beständigkeit das Hauptmerkmal ist, arbeiten andere Eigenschaften von PTFE zusammen, um eine überlegene Leistung in anspruchsvollen Umgebungen zu erzielen.

Breite Temperaturbeständigkeit

PTFE-Komponenten können über einen außergewöhnlich breiten Temperaturbereich effektiv arbeiten, typischerweise von -200 °C bis über 250 °C (-328 °F bis 482 °F). Dadurch können sie ihre chemische Beständigkeit und physische Integrität in Systemen mit extremen Temperaturschwankungen aufrechterhalten.

Antihaftbeschichtete Oberfläche

Die berühmte Antihafteigenschaft von PTFE ist in Rohrleitungssystemen sehr wertvoll. Sie reduziert die Reibung und verhindert die Ansammlung von Medien auf der Flanschoberfläche. Dies gewährleistet einen reibungslosen, gleichmäßigen Fluss und minimiert das Risiko von Verstopfungen, die den Druck und die Belastung der Verbindung erhöhen könnten.

Verständnis der Kompromisse

Kein Material ist für jede Anwendung perfekt. Das Verständnis der Grenzen von PTFE ist der Schlüssel zu einer fundierten Entscheidung.

Anfangskosten vs. Gesamtbetriebskosten

PTFE-ausgekleidete Komponenten haben oft höhere Anschaffungskosten im Vergleich zu Flanschen aus Standardmetallen oder anderen Kunststoffen. Diese Anfangsinvestition kann ein wichtiger Faktor sein.

Ihre außergewöhnliche Haltbarkeit reduziert jedoch die Notwendigkeit häufiger Reparaturen und Ersatzteile drastisch. Wenn man die Kosten für Ausfallzeiten, Wartungsaufwand und mögliche Sicherheitsvorfälle berücksichtigt, bietet PTFE in korrosiven Anwendungen fast immer niedrigere Gesamtbetriebskosten.

Mechanische Steifigkeit

PTFE ist im Vergleich zu Stahl oder anderen Legierungen ein relativ weiches Material. Aus diesem Grund wird es am häufigsten als dicke Auskleidung im Inneren eines starren Metallflanschkörpers (wie Sphäroguss oder Edelstahl) verwendet.

Dieses Design kombiniert die mechanische Festigkeit und Druckfestigkeit des Metallgehäuses mit der überlegenen chemischen und Temperaturbeständigkeit der PTFE-benetzten Oberflächen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Reduzierflansches sollte Ihre Entscheidung von den primären Anforderungen Ihres Systems geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und den Umgang mit Gefahrstoffen liegt: Die nahezu universelle chemische Beständigkeit von PTFE ist unerlässlich, um die Eindämmung zu gewährleisten und gefährliche Leckagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Die inerte, nicht auslaugende und antihaftbeschichtete Natur von PTFE macht es zur idealen Wahl für pharmazeutische, Lebensmittel- und Hochreine Anwendungen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostensenkung liegt: Die Anfangsinvestition in PTFE rechtfertigt sich schnell durch seine unübertroffene Lebensdauer und die Eliminierung von Wartungskosten im Zusammenhang mit Materialversagen.

Letztendlich ist die Auswahl eines Flansches auf der Grundlage seiner chemischen Kompatibilität die Grundlage für ein sicheres, zuverlässiges und effizientes Rohrleitungssystem.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Ihr System |

|---|---|

| Universelle chemische Beständigkeit | Hält Säuren, Basen und Lösungsmitteln stand, um Korrosion und Ausfall zu verhindern. |

| Außergewöhnlicher Temperaturbereich | Erhält die Integrität von -200 °C bis 250 °C (-328 °F bis 482 °F). |

| Inerte & Antihaft-Oberfläche | Schützt die Produktreinheit in der Pharmazie, Lebensmittelindustrie und bei Halbleitern. |

| Lange Lebensdauer | Reduziert die Gesamtbetriebskosten durch Minimierung von Ausfallzeiten und Ersatz. |

Entwerfen Sie ein sichereres, zuverlässigeres System mit den Präzisions-PTFE-Komponenten von KINTEK.

Für Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche ist die chemische Beständigkeit Ihrer Flansche nicht verhandelbar. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen, -Auskleidungen, Laborgeräten und kundenspezifischen Komponenten, die langfristige Integrität gegenüber den aggressivsten Chemikalien garantieren.

Wir arbeiten mit Ihnen vom Prototyp bis zur Großserienfertigung zusammen und stellen sicher, dass jedes Teil Ihre genauen Spezifikationen für Präzision und Haltbarkeit erfüllt. Lassen Sie uns Ihre Projektanforderungen besprechen und wie unsere PTFE-Lösungen Ihren Prozess, Ihr Produkt und Ihr Personal schützen können.

Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was ist PTFE und warum ist es für seine geringe Reibung bekannt? Die Kraft eines selbstschmierenden Polymers nutzen

- Was ist PTFE und warum gilt es als wertvolles Konstruktionsmaterial? Entfesseln Sie überlegene Leistung in anspruchsvollen Anwendungen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung