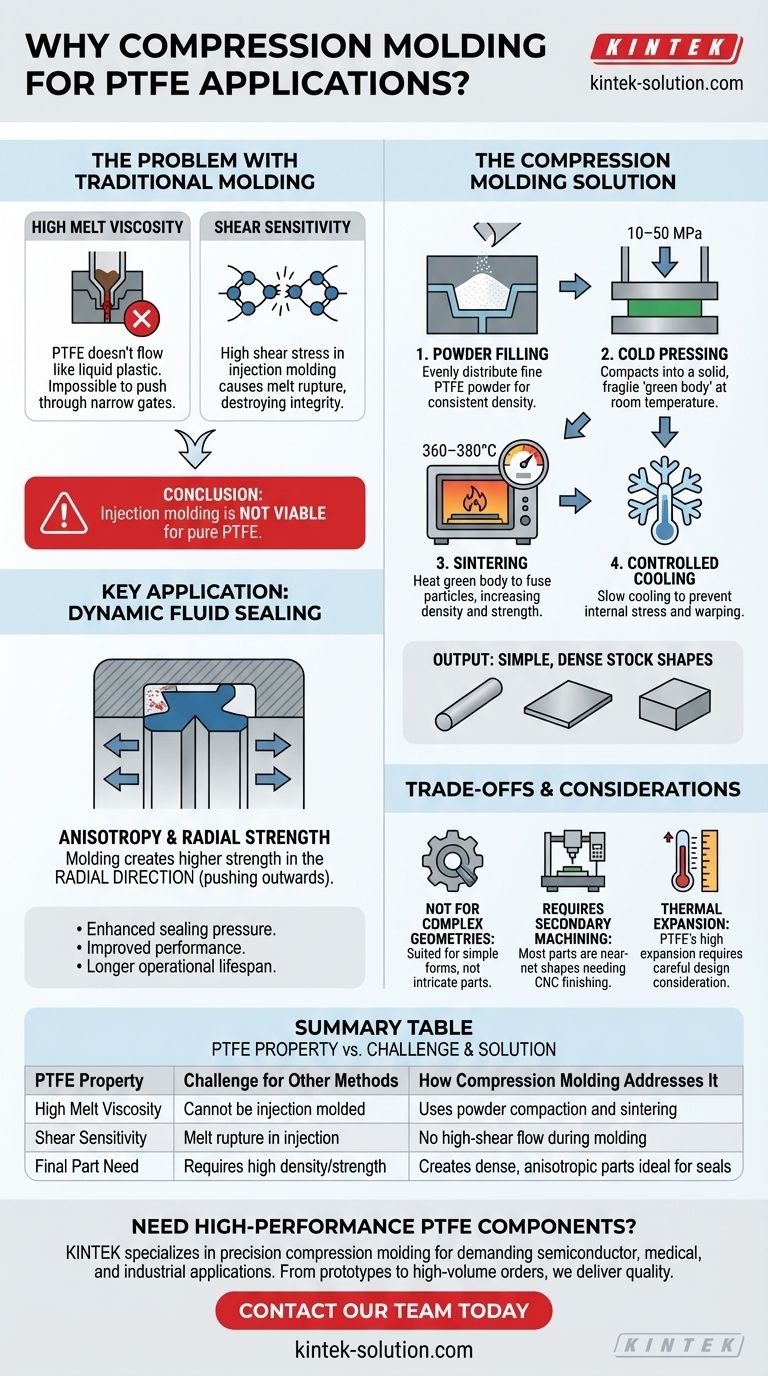

Einfach ausgedrückt, wird das Formpressen für bestimmte Polytetrafluorethylen (PTFE)-Anwendungen bevorzugt, da die einzigartigen Eigenschaften des Materials es mit gängigen Hochvolumenverfahren wie dem Spritzgießen unvereinbar machen. PTFE hat eine extrem hohe Schmelzviskosität und ist empfindlich gegenüber Scherkräften, was bedeutet, dass es sich beim Erhitzen nicht wie ein typischer Kunststoff verhält. Das Formpressen umgeht dies, indem PTFE-Pulver unter enormem Druck verdichtet und anschließend gesintert wird – ein Prozess, der ideal für die Herstellung dichter, einfacher Formen und zur Verbesserung der mechanischen Eigenschaften ist, die für Anwendungen wie dynamische Flüssigkeitsdichtungen entscheidend sind.

Das Kernproblem ist, dass die Hochleistungseigenschaften von PTFE auch die Verarbeitung erschweren. Das Formpressen ist nicht nur eine Fertigungsumgehung; es ist eine strategische Methode, die die Natur von PTFE nutzt, um robuste, bearbeitbare Rohformen mit überlegener Leistung in bestimmten Richtungen herzustellen.

Warum herkömmliches Formen bei PTFE fehlschlägt

Bevor man versteht, warum das Formpressen funktioniert, ist es wichtig zu begreifen, warum gängigere Methoden für reines PTFE ungeeignet sind.

Das Problem der hohen Schmelzviskosität

Im Gegensatz zu Kunststoffen, die beim Erhitzen flüssigkeitsähnlich werden, behält PTFE eine extrem hohe Viskosität bei. Es fließt nicht leicht, was es unmöglich macht, es durch die engen Angüsse und Kanäle einer Spritzgussform zu drücken.

Empfindlichkeit gegenüber Scherspannung

Der Versuch, geschmolzenes PTFE durch eine Düse zu zwingen, wie es beim Spritzgießen erforderlich ist, erzeugt eine hohe Scherspannung. Diese Spannung kann zu Schmelzfraktur führen, einem Phänomen, bei dem die Polymerstruktur bricht, wodurch ihre Integrität und mechanischen Eigenschaften zerstört werden.

Die unausweichliche Schlussfolgerung

Aufgrund dieser grundlegenden Eigenschaften sind Spritzgießen und ähnliche Schmelzverarbeitungsverfahren für die Herstellung von Teilen aus reinem PTFE einfach nicht praktikabel.

Der Formpresseprozess: Eine strategische Übereinstimmung

Das Formpressen ist ein mehrstufiger Prozess, der perfekt auf die Eigenschaften von PTFE zugeschnitten ist und Pulver in eine feste, hochdichte Form umwandelt.

Schritt 1: Pulverbefüllung

Der Prozess beginnt mit der gleichmäßigen Verteilung von feinem PTFE-Pulver in einer Formhöhle. Dies stellt sicher, dass das Endteil eine konsistente Dichte aufweist.

Schritt 2: Kaltpressen

Bei Raumtemperatur wird hoher Druck, typischerweise zwischen 10–50 MPa, auf das Pulver ausgeübt. Dies verdichtet die Partikel zu einem festen, aber zerbrechlichen Vorkörper, oft als „Grünkörper“ bezeichnet.

Schritt 3: Sintern

Dies ist der kritischste Schritt. Der Grünkörper wird in einem präzise gesteuerten Ofen auf eine Temperatur zwischen 360–380°C erhitzt, knapp über dem Schmelzpunkt von PTFE. Die Partikel verschmelzen miteinander, was die Dichte und Festigkeit des Teils erheblich erhöht.

Schritt 4: Kontrolliertes Abkühlen

Anschließend wird das Teil langsam und sorgfältig abgekühlt. Dieser letzte Schritt ist entscheidend, um die Ansammlung innerer Spannungen zu verhindern, die zu Rissen oder Verzug führen könnten.

Das Ergebnis: Einfache, dichte Formen

Diese Methode eignet sich hervorragend zur Herstellung von Massen-, einfachen Formen – oft als Rohformen bezeichnet – wie Stäben, dicken Platten, Dichtungen und Blöcken. Diese dienen als Rohmaterial für die Endteile.

Wichtige Anwendung: Dynamische Flüssigkeitsdichtung

Die Vorteile des Formpressens zeigen sich am deutlichsten in Hochleistungsanwendungen wie Dichtungen.

Anisotropie und Radialfestigkeit

Der beim Formen ausgeübte Druck erzeugt ein Teil mit anisotropen Eigenschaften, was bedeutet, dass seine mechanische Festigkeit nicht in alle Richtungen gleich ist. Bei Dichtungen führt dieser Prozess zu deutlich höheren mechanischen Eigenschaften in der radialen Richtung (nach außen vom Zentrum drückend).

Warum das für Dichtungen wichtig ist

Die Hauptfunktion einer dynamischen Dichtung besteht darin, einen konstanten Außendruck gegen ein Gehäuse auszuüben, um das Austreten von Flüssigkeiten zu verhindern. Die durch das Formpressen verliehene verbesserte Radialfestigkeit steigert direkt den Dichtungsdruck, die Leistung und die Betriebsdauer.

Verständnis der Kompromisse

Obwohl dieser Prozess effektiv ist, weist er klare Einschränkungen auf, die seine Anwendungsfälle definieren.

Nicht für komplexe Geometrien geeignet

Das Formpressen ist grundsätzlich ungeeignet für die direkte Herstellung komplizierter oder komplexer Teile aus der Form. Der Prozess ist darauf ausgelegt, einfache, massive Formen herzustellen.

Die Notwendigkeit der Sekundärbearbeitung

Die überwiegende Mehrheit der formgepressten PTFE-Teile wird als „Near-Net-Shapes“ betrachtet. Sie erfordern eine sekundäre CNC-Bearbeitung, um die endgültigen, präzisen Abmessungen und Merkmale zu erhalten, die die Anwendung erfordert. Dies macht es zu einem zweistufigen Fertigungsprozess.

Wärmeausdehnung

PTFE hat einen hohen Wärmeausdehnungskoeffizienten, der bei der Konstruktion von Präzisionsteilen berücksichtigt werden muss. Diese Eigenschaft erfordert, kombiniert mit der Notwendigkeit der Bearbeitung, sorgfältige technische Überlegungen, um die Dimensionsstabilität in der endgültigen Betriebsumgebung zu gewährleisten.

Die richtige Wahl für Ihre PTFE-Anwendung treffen

Das Verständnis dieses Prozesses ermöglicht es Ihnen, Ihre Fertigungswahl auf Ihr Endziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung robuster Dichtungen oder Dichtungen liegt: Das Formpressen ist die überlegene Methode, da es die kritischen radialen mechanischen Eigenschaften verbessert, die für die Dichtungsleistung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Rohformen (Stäbe, Platten, Blöcke) zur Bearbeitung liegt: Das Formpressen ist das branchenübliche und effektivste Herstellungsverfahren für PTFE.

- Wenn Ihr Hauptaugenmerk auf komplexen Teilen in großen Mengen liegt: Reines PTFE ist wahrscheinlich die falsche Materialwahl; untersuchen Sie gefüllte PTFE-Typen oder alternative Hochleistungspolymere, die für das Spritzgießen geeignet sind.

Letztendlich bedeutet die Auswahl des richtigen Herstellungsverfahrens, das Verfahren zu wählen, das die intrinsischen Eigenschaften des Materials am besten ergänzt, um das gewünschte Ergebnis zu erzielen.

Zusammenfassungstabelle:

| PTFE-Eigenschaft | Herausforderung für andere Methoden | Wie das Formpressen darauf reagiert |

|---|---|---|

| Hohe Schmelzviskosität | Kann nicht im Spritzgussverfahren hergestellt werden | Verwendet Pulververdichtung und Sintern |

| Schätempfindlichkeit | Schmelzfraktur beim Spritzgießen | Kein Fließen unter hoher Scherung während des Formens |

| Anforderung an das Endteil | Erfordert hohe Dichte/Festigkeit | Erzeugt dichte, anisotrope Teile, ideal für Dichtungen |

Benötigen Sie Hochleistungs-PTFE-Komponenten? KINTEK ist spezialisiert auf das präzise Formpressen von PTFE für Dichtungen, Auskleidungen und kundenspezifisches Laborgerät. Unsere Expertise stellt sicher, dass Ihre Teile die überlegene Radialfestigkeit und Dichte aufweisen, die für anspruchsvolle Anwendungen in den Bereichen Halbleiter, Medizin und Industrie erforderlich sind. Von Prototypen bis hin zu Großserienaufträgen liefern wir die Qualität, die Sie benötigen. Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist PTFE und warum wird es in industriellen Anwendungen eingesetzt? | Das ultimative Material für raue Umgebungen

- Wie wird PTFE allgemein genannt und was sind seine einzigartigen Eigenschaften? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was ist der Volumenwiderstand von PTFE und warum ist er wichtig? Entdecken Sie überlegene elektrische Isolierung

- Was macht CNC-bearbeitetes PTFE für Luft- und Raumfahrt- sowie Weltraumerkundungsanwendungen geeignet? Unübertroffene Zuverlässigkeit in extremen Umgebungen

- Was ist der Reibungskoeffizient (COF) und warum ist er wichtig? Meistern Sie Effizienz, Langlebigkeit und Kontrolle