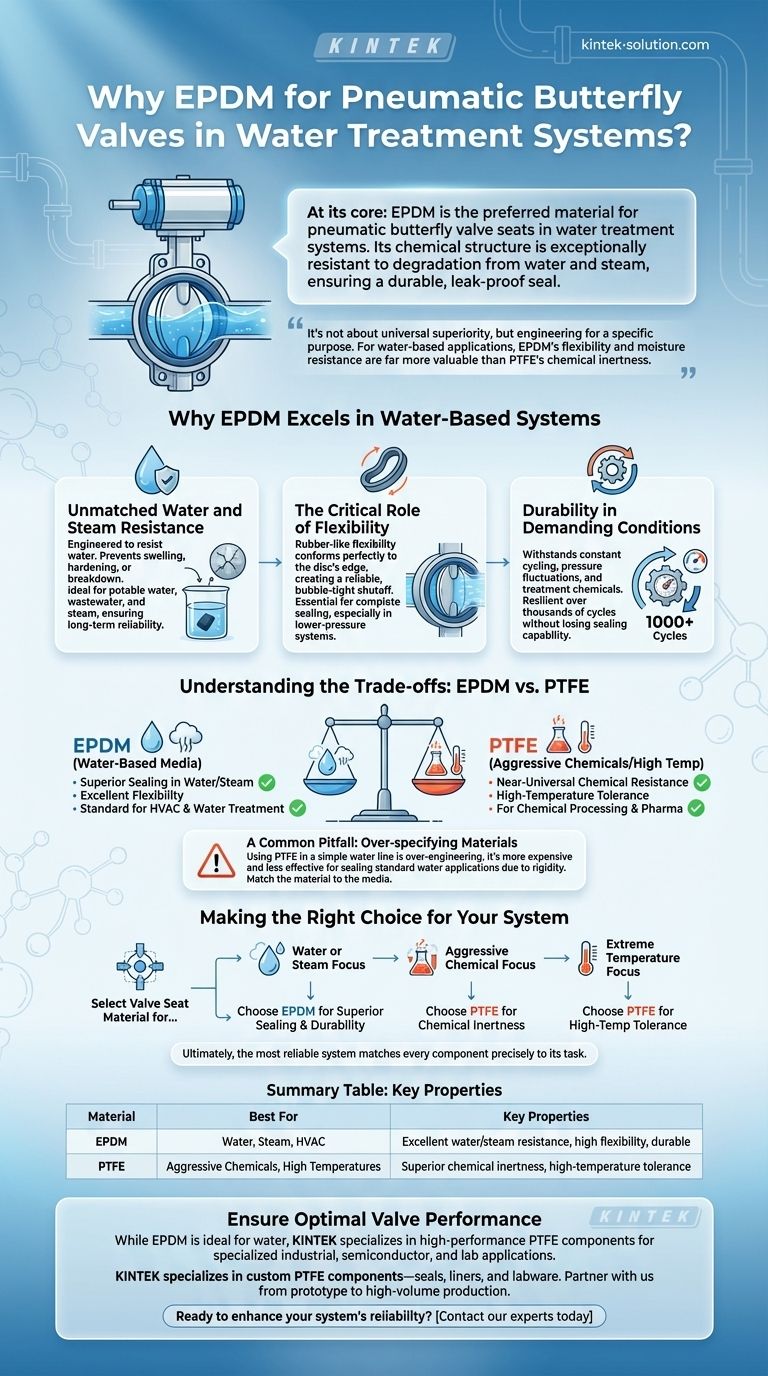

Im Grunde genommen ist EPDM das bevorzugte Material für die Sitze pneumatischer Absperrklappen in Wasseraufbereitungssystemen, da seine chemische Struktur außergewöhnlich beständig gegen Zersetzung durch Wasser und Dampf ist. Diese inhärente Widerstandsfähigkeit, kombiniert mit seiner Flexibilität, gewährleistet eine dauerhafte, leckagefreie Abdichtung, die andere Materialien unter diesen spezifischen Bedingungen nicht zuverlässig bieten können.

Die entscheidende Erkenntnis ist nicht, dass ein Material universell überlegen ist, sondern dass jedes für einen bestimmten Zweck entwickelt wurde. Für wasserbasierte Anwendungen sind die physikalischen Eigenschaften von EPDM – Flexibilität und Feuchtigkeitsbeständigkeit – weitaus wertvoller als die chemische Inertheit von Materialien wie PTFE.

Warum EPDM in wasserbasierten Systemen herausragt

Die Wirksamkeit einer Armatur wird durch die Eignung ihrer weichen Komponenten, hauptsächlich der Dichtung, für das Medium bestimmt, das sie regeln. In der Wasseraufbereitung schaffen die Eigenschaften von EPDM eine nahezu perfekte Übereinstimmung mit den betrieblichen Anforderungen.

Unübertroffene Wasser- und Dampfbeständigkeit

EPDM (Ethylen-Propylen-Dien-Monomer) ist ein Kautschuk, der speziell für die Beständigkeit gegen Wasser entwickelt wurde. Im Gegensatz zu anderen Materialien, die bei längerem Kontakt mit Feuchtigkeit aufquellen, aushärten oder zerfallen können, behält EPDM seine strukturelle Integrität.

Dies macht es zur Standardwahl für Anwendungen mit Trinkwasser, Abwasser oder Dampf und gewährleistet langfristige Zuverlässigkeit und verhindert vorzeitiges Versagen der Armatur.

Die entscheidende Rolle der Flexibilität

Eine Absperrklappe dichtet ab, wenn die Scheibe gegen die weiche Dichtung drückt. Die gummiartige Flexibilität von EPDM ist hier entscheidend, da sie es ermöglicht, sich perfekt an die Kante der Scheibe anzupassen.

Dies erzeugt einen zuverlässigen, absolut dichten Abschluss. Weniger flexible Materialien haben Schwierigkeiten, eine solch vollständige Abdichtung zu erzeugen, insbesondere in Wassersystemen mit geringerem Druck.

Haltbarkeit unter anspruchsvollen Bedingungen

Wasseraufbereitungs- und HLK-Systeme sind keine statischen Umgebungen. Sie umfassen ständiges Schalten, Druckschwankungen und das Vorhandensein verschiedener Behandlungschemikalien.

Die Widerstandsfähigkeit von EPDM ermöglicht es ihm, diesen wiederholten Belastungen standzuhalten, ohne seine Dichtfähigkeit zu verlieren, und bietet eine konstante Leistung über Tausende von Zyklen hinweg.

Die Abwägungen verstehen: EPDM vs. PTFE

Um vollständig zu verstehen, warum EPDM gewählt wird, ist es hilfreich, es mit einem anderen gängigen Material für Armaturensitze zu vergleichen: PTFE (Polytetrafluorethylen).

Wann Sie EPDM wählen sollten

EPDM ist die klare Wahl für wasserbasierte Medien. Seine Stärken sind auf die physikalischen Herausforderungen der Abdichtung von Wasser und Dampf zugeschnitten.

Es ist der Standard für Wafer- und Lug-Absperrklappen in HLK-, Trinkwasser- und industriellen Wasseraufbereitungsanlagen, bei denen extreme chemische Beständigkeit nicht die Hauptanforderung ist.

Wann PTFE die überlegene Wahl ist

PTFE ist bekannt für seine nahezu universelle chemische Beständigkeit und hohe Temperaturbeständigkeit. Sein Zweck ist der Umgang mit aggressiven und korrosiven Chemikalien oder extremen Temperaturen, die EPDM zerstören würden.

Sie finden PTFE-Sitze in der chemischen Verarbeitung, Pharmazie oder überall dort, wo das Medium rau und chemisch reaktiv ist.

Ein häufiger Fehler: Überdimensionierung von Materialien

Die Wahl eines Materials aufgrund eines allgemeinen Gefühls der Überlegenheit ist ein häufiger Fehler. Die Verwendung einer PTFE-dichtenden Armatur in einer einfachen Wasserleitung ist ein klassisches Beispiel für Überkonstruktion.

PTFE ist nicht nur teurer, sondern seine relative Steifigkeit macht es in Standardwasseranwendungen zu einem weniger effektiven Dichtungsmaterial als EPDM. Das Ziel ist es, das Material an das Medium anzupassen, nicht einfach das mit den höchsten Widerstandswerten auszuwählen.

Die richtige Wahl für Ihr System treffen

Die Auswahl des richtigen Armaturensitzmaterials ist eine entscheidende Entscheidung, die die Systemleistung, Sicherheit und Betriebskosten direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Wasser oder Dampf liegt: EPDM ist aufgrund seiner überlegenen Dichtungsleistung, Haltbarkeit und Feuchtigkeitsbeständigkeit die Industriestandardwahl.

- Wenn Ihr Hauptaugenmerk auf aggressiver chemischer Verarbeitung liegt: PTFE ist die notwendige Option, um sicherzustellen, dass der Armaturensitz durch das Medium nicht abgebaut wird.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen liegt: PTFE bietet einen viel größeren Betriebstemperaturbereich und eignet sich für Bedingungen, unter denen EPDM versagen würde.

Letztendlich ist das zuverlässigste System eines, bei dem jede Komponente präzise für die spezifische Aufgabe ausgewählt wird, die sie erfüllen muss.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Schlüsseleigenschaften |

|---|---|---|

| EPDM | Wasser, Dampf, HLK | Ausgezeichnete Wasser-/Dampfbeständigkeit, hohe Flexibilität, langlebig |

| PTFE | Aggressive Chemikalien, hohe Temperaturen | Überlegene chemische Inertheit, hohe Temperaturbeständigkeit |

Optimale Armaturenleistung in Ihrem System sicherstellen

Die Wahl des richtigen Dichtungsmaterials ist entscheidend für Effizienz und Langlebigkeit. Während EPDM ideal für Wasser und Dampf ist, erfordern viele spezialisierte industrielle, Halbleiter-, medizinische und Laboranwendungen die unübertroffene chemische Beständigkeit von Hochleistungs-PTFE.

KINTEK ist spezialisiert auf die Präzisionsfertigung von kundenspezifischen PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für anspruchsvolle Umgebungen. Wir arbeiten mit Ihnen von der Prototypenentwicklung bis zur Großserienfertigung zusammen, um Lösungen zu liefern, die Ihren genauen Spezifikationen entsprechen.

Sind Sie bereit, die Zuverlässigkeit Ihres Systems zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

- Kundenspezifische PTFE-Flachverdampfer für verschiedene Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte PTFE-Verdampferschalen für verschiedene Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche Branchen verwenden häufig PTFE-ausgekleidete Membranventile und warum? Gewährleistung von Reinheit & Korrosionsbeständigkeit

- Wie wirkt sich der niedrige Reibungskoeffizient von PTFE-Kugeln auf ihren Einsatz in Ventilen und Pumpen aus? Steigerung von Effizienz und Zuverlässigkeit

- Welche Schlüsseleigenschaften von PTFE sind für Faltenbälge und Membranen vorteilhaft? Erzielen Sie unübertroffene Zuverlässigkeit in rauen Umgebungen

- Was sind die gängigen Anwendungen für PTFE-Membranen auf dem chinesischen Markt? Schlüsselanwendungen in Chemie, Pharmazie & Halbleiter

- Wie profitiert PTFE der Halbleiterindustrie? Unerlässlich für die Herstellung von hochreinen Chips