Kurz gesagt, die Härte ist für die Gegenflächen von PTFE-Dichtungen von entscheidender Bedeutung, da sie die Lebensdauer der Dichtung direkt verlängert. Eine gehärtete Oberfläche reduziert die beiden Hauptursachen für Dichtungsversagen erheblich: chemische Adhäsion und physikalischen Verschleiß. Dies gewährleistet auf Dauer ein zuverlässigeres und haltbareres Dichtungssystem.

Das Kernproblem besteht nicht nur darin, Kratzer zu verhindern. Eine härtere Gegenfläche schafft eine stabilere Umgebung und minimiert sowohl die mikroskopische Reibung, die abrasiven Verschleiß verursacht, als auch den chemischen Ionenaustausch, der dazu führt, dass die Dichtung an der Oberfläche kleben bleibt und sich selbst zerstört.

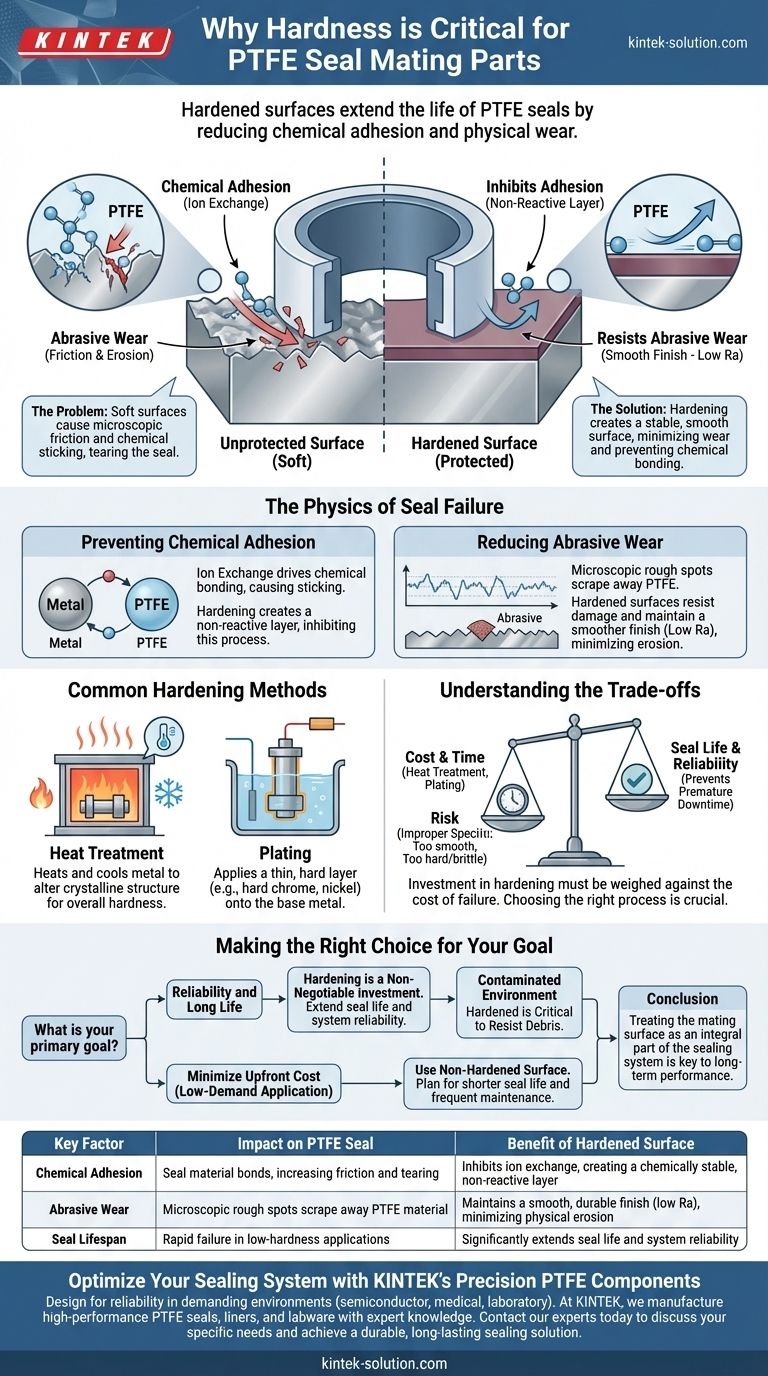

Die Physik des Dichtungsversagens

Die Leistung einer Dichtung hängt grundlegend von der Qualität der Oberfläche ab, gegen die sie läuft. Obwohl PTFE ein Material mit geringer Reibung ist, ist es auch relativ weich. Eine nicht ordnungsgemäß vorbereitete Gegenfläche kann es durch zwei unterschiedliche Mechanismen schnell zerstören.

Verhinderung chemischer Adhäsion

Adhäsion ist ein subtiler, aber zerstörerischer Prozess, bei dem das Dichtungsmaterial chemisch an der Gegenfläche haftet.

Dies wird oft durch Ionenaustausch angetrieben, ein Prozess, bei dem Moleküle zwischen dem weicheren Metall eines ungehärteten Teils und dem Dichtungsmaterial ausgetauscht werden. Dies erzeugt einen mikroskopischen „Haft“-Effekt, der die Reibung erhöht und dazu führen kann, dass die Dichtung reißt.

Die Härtung einer Oberfläche, entweder durch Wärmebehandlung oder Beschichtung, erzeugt eine chemisch stabilere und nicht reaktive Schicht. Diese stabile Oberfläche hemmt den Ionenaustausch und verhindert so die Grundursache der Adhäsion.

Reduzierung des abrasiven Verschleißes

Abrasiver Verschleiß ist die physikalische Abnutzung des Dichtungsmaterials. Es ist, als würde man einen Radiergummi gegen Sandpapier reiben.

Eine weiche Gegenfläche ist anfällig für Kratzer und Unebenheiten. Unter Druck wirken diese mikroskopisch rauen Stellen wie Schneidwerkzeuge, die bei jedem Zyklus das PTFE-Material physisch abschaben.

Eine gehärtete Oberfläche ist viel widerstandsfähiger gegen Beschädigungen und kann eine glattere Oberfläche beibehalten (gemessen in Ra, oder mittlerer Rauheit). Diese glatte, langlebige Oberfläche bietet einen idealen Laufweg für die Dichtung und minimiert den physikalischen Verschleiß.

Gängige Härtungsverfahren

Das Erreichen der erforderlichen Oberflächenhärte ist ein Standardfertigungsschritt für Hochleistungsdichtungsanwendungen. Das Ziel ist es, eine haltbare Oberfläche zu schaffen, ohne die gesamte Komponente spröde zu machen.

Wärmebehandlung

Dieser Prozess beinhaltet das Erhitzen und anschließende Abkühlen eines Metalls unter streng kontrollierten Bedingungen. Er verändert die Kristallstruktur des Materials selbst und erhöht dessen Gesamt

Beschichtung

Bei der Beschichtung wird eine dünne Schicht aus einem viel härteren Material, wie Hartchrom oder Nickel, auf das Grundmetall der Komponente aufgetragen. Dies erzeugt eine extrem harte und glatte Außenfläche, gegen die die Dichtung laufen kann, während die zugrunde liegende Komponente ihre ursprünglichen Eigenschaften beibehält.

Verständnis der Kompromisse

Obwohl die Härtung sehr vorteilhaft ist, handelt es sich um eine technische Entscheidung, bei der Leistungsanforderungen gegen andere Faktoren abgewogen werden müssen.

Die Auswirkung der Kosten

Sowohl die Wärmebehandlung als auch die Beschichtung sind zusätzliche Fertigungsprozesse, die Kosten und Zeit in der Produktion verursachen. Diese Investition muss gegen die Kosten eines vorzeitigen Dichtungsversagens und Systemausfallzeiten abgewogen werden.

Das Risiko einer falschen Spezifikation

Die Wahl des falschen Härtungsverfahrens oder der falschen Oberflächengüte kann kontraproduktiv sein. Beispielsweise kann eine bestimmte Beschichtung zu glatt sein und die Bildung eines notwendigen Schmierfilms verhindern. Eine Oberfläche, die zu hart, aber auch spröde ist, kann unter hoher Last reißen.

Wenn maximale Härte nicht erforderlich ist

Bei Anwendungen mit sehr geringer Geschwindigkeit, geringem Druck oder geringer Kritikalität liefert der zusätzliche Aufwand für die Härtung möglicherweise keinen proportionalen Return on Investment. Diese Situationen sind jedoch die Ausnahme und nicht die Regel für dynamische Dichtungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, eine Gegenfläche zu härten, sollte auf den Anforderungen der Anwendung und der gewünschten Lebensdauer des Systems basieren.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und langer Lebensdauer liegt: Die Härtung der Gegenfläche auf die empfohlene Spezifikation ist eine nicht verhandelbare Investition.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten für eine geringe Beanspruchung liegt: Sie können eine ungehärtete Oberfläche verwenden, müssen jedoch mit einer deutlich kürzeren Lebensdauer der Dichtung und häufigeren Wartungsarbeiten rechnen.

- Wenn Ihr System in einer kontaminierten Umgebung arbeitet: Eine gehärtete Oberfläche ist absolut entscheidend, um dem abrasiven Verschleiß durch Schmutzpartikel standzuhalten.

Letztendlich ist die Behandlung der Gegenfläche als integraler Bestandteil des Dichtungssystems der Schlüssel zur Erzielung einer zuverlässigen, langfristigen Leistung.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Auswirkung auf die PTFE-Dichtung | Vorteil einer gehärteten Oberfläche |

|---|---|---|

| Chemische Adhäsion | Dichtungsmaterial haftet an der Oberfläche, was die Reibung erhöht und zu Rissen führt | Hemmt den Ionenaustausch und erzeugt eine chemisch stabile, nicht reaktive Schicht |

| Abrasiver Verschleiß | Mikroskopisch raue Stellen schaben PTFE-Material ab | Erhält eine glatte, haltbare Oberfläche (niedriger Ra-Wert) und minimiert die physikalische Abnutzung |

| Lebensdauer der Dichtung | Schnelles Versagen bei Anwendungen mit geringer Härte | Verlängert die Lebensdauer der Dichtung und die Systemzuverlässigkeit erheblich |

Optimieren Sie Ihr Dichtungssystem mit KINTEK's Präzisions-PTFE-Komponenten

Konstruieren Sie für Zuverlässigkeit in anspruchsvollen Umgebungen wie der Halbleiter-, Medizin- oder Laborausrüstung? Die richtige Oberflächenhärte für Ihre Gegenflächen ist entscheidend, um PTFE-Dichtungsversagen zu verhindern.

Bei KINTEK fertigen wir Hochleistungs-PTFE-Dichtungen, -Auskleidungen und -Laborgeräte mit einem fundierten Verständnis der Materialwissenschaft und der Anwendungsanforderungen. Wir können Ihnen helfen, Komponenten auszuwählen oder kundenspezifisch anzufertigen, die eine optimale Leistung gewährleisten, von Prototypen bis zur Serienfertigung.

Lassen Sie nicht zu, dass ein Dichtungsversagen Ihr System beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine dauerhafte, langlebige Dichtungslösung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Haupteigenschaften von PTFE-Dichtungen? Unübertroffene Leistung für extreme Bedingungen

- Was zeichnet PTFE im Vergleich zu anderen Materialien in der Dichtungstechnik aus? Unübertroffene chemische und thermische Beständigkeit

- Was sind die Schlüsseleigenschaften von PTFE, die es für Dichtungsanwendungen geeignet machen? | Hochleistungsdichtungen für extreme Bedingungen

- Was sind die Vorteile von PTFE-basierten Dichtungen? Unübertroffene Leistung unter extremen Bedingungen

- Wie tragen FEP- und PTFE-verkapselte O-Ringe zur Langlebigkeit von Anlagen bei? Verhindern Sie kostspielige Ausfallzeiten mit überlegenen Dichtungen