Bei jeder Ventilbaugruppe ist das Material des Ventilsitzes von entscheidender Bedeutung, da es direkt die Integrität und Langlebigkeit der Dichtung bestimmt. Eine ungeeignete Materialwahl führt direkt zu beeinträchtigter Leistung, was zu Leckagen, kostspieligen Ausfallzeiten und potenziellen Sicherheitsrisiken führt. Das Material muss präzise auf die betrieblichen Anforderungen des Systems abgestimmt sein.

Die Kernherausforderung besteht nicht darin, das eine „beste“ Material zu finden, sondern das optimale für eine spezifische Kombination aus Fluid, Temperatur und Druck zu identifizieren. Ein Versagen in einem dieser Bereiche führt unweigerlich zum Ausfall des Ventils.

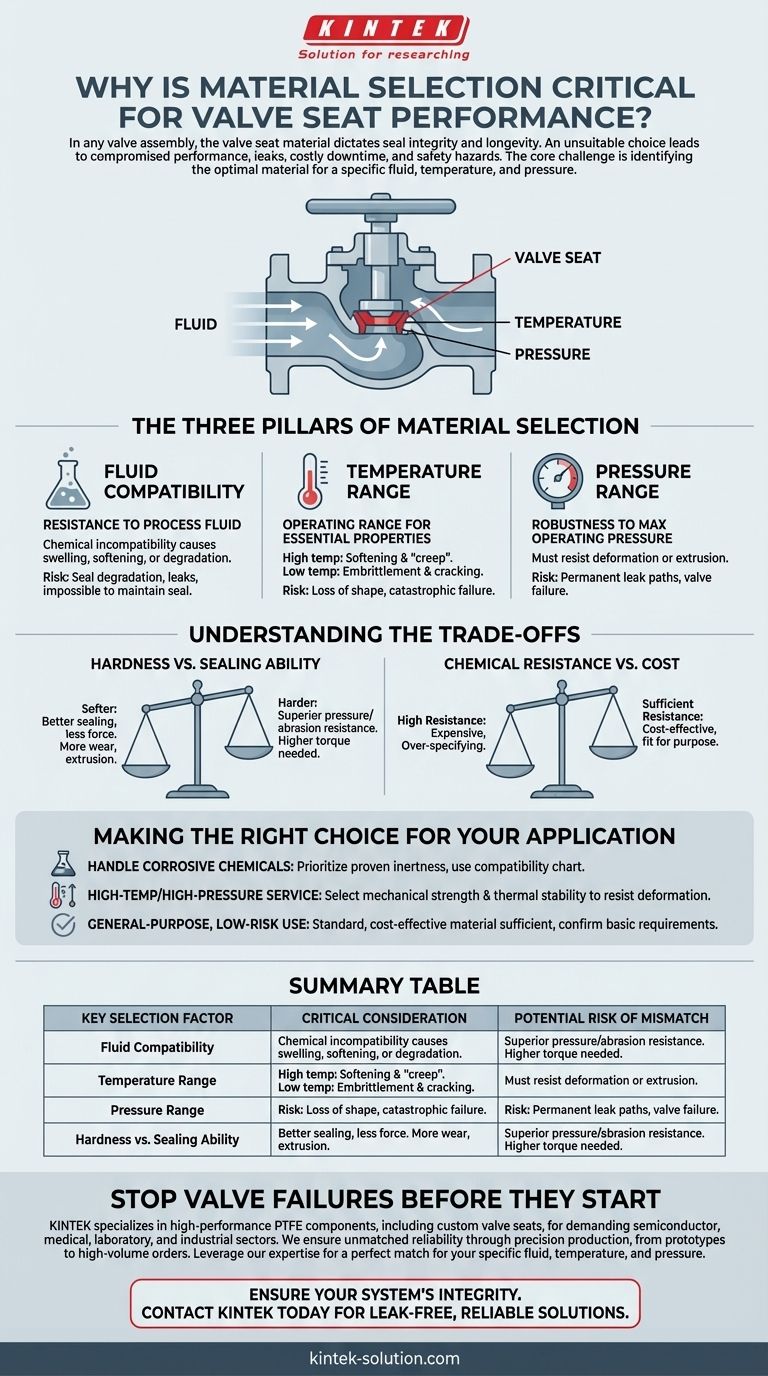

Die drei Säulen der Materialauswahl

Um eine zuverlässige Ventilfunktion zu gewährleisten, muss das Sitzmaterial anhand von drei grundlegenden Betriebsbedingungen bewertet werden. Eine Nichtübereinstimmung in nur einem dieser Bereiche kann das Ventil unwirksam machen.

Faktor 1: Fluidkompatibilität

Der kritischste Faktor ist die Beständigkeit des Materials gegenüber dem Prozessfluid. Chemische Inkompatibilität kann dazu führen, dass das Material aufquillt, erweicht oder sich zersetzt.

Diese Zersetzung beeinträchtigt die physische Struktur des Sitzes und macht es unmöglich, auf Dauer eine zuverlässige, leckagefreie Abdichtung aufrechtzuerhalten.

Faktor 2: Temperaturbereich

Jedes Material hat einen bestimmten Temperaturbereich, in dem es seine wesentlichen Eigenschaften beibehält. Der Betrieb außerhalb dieses Bereichs hat schwerwiegende Folgen.

Eine zu hohe Temperatur kann dazu führen, dass ein Material erweicht und seine Form verliert, ein Phänomen, das als „Kriechen“ bekannt ist. Umgekehrt können zu niedrige Temperaturen zu Versprödung führen, was Rissbildung und katastrophales Versagen zur Folge hat.

Faktor 3: Druckbereich

Der Ventilsitz muss robust genug sein, um dem maximalen Betriebsdruck des Systems standzuhalten, ohne sich zu verformen oder extrudiert zu werden.

Ist das Material zu weich für den Druck, kann es in den Dichtspalt gedrückt werden, wodurch ein permanenter Leckpfad entsteht und die Funktionalität des Ventils zerstört wird.

Verständnis der Kompromisse

Die Auswahl eines Ventilsitzmaterials ist selten unkompliziert. Oft geht es darum, konkurrierende Eigenschaften auszugleichen, um die beste Eignung für die Anwendung zu finden.

Härte vs. Dichtfähigkeit

Weichere Materialien können sich leichter an den Ventilkörper anpassen und mit geringerem Kraftaufwand eine dichte Abdichtung erzeugen. Sie sind jedoch anfälliger für Verschleiß und Extrusion unter hohem Druck.

Härtere Materialien bieten eine überlegene Beständigkeit gegen Druck und Abrieb, erfordern jedoch möglicherweise ein höheres Drehmoment, um eine blasenfreie Abdichtung zu erreichen, insbesondere bei Niederdrucksystemen.

Chemische Beständigkeit vs. Kosten

Materialien, die für extreme chemische Beständigkeit entwickelt wurden, sind in der Regel teurer. Der Schlüssel liegt darin, ein Material auszuwählen, das für das spezifische verwendete Fluid ausreichend beständig ist.

Eine Überdimensionierung des Materials für eine einfache Wasseranwendung verursacht unnötige Kosten, während eine Unterdimensionierung für einen korrosiven Chemikaliendienst einen Ausfall garantiert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von dem anspruchsvollsten Aspekt Ihrer spezifischen Prozessbedingungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Handhabung korrosiver Chemikalien liegt: Priorisieren Sie ein Material mit nachgewiesener chemischer Inertheit für Ihr spezifisches Fluid und überprüfen Sie dies anhand einer Kompatibilitätstabelle.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder Hochdruckanwendungen liegt: Wählen Sie ein Material mit der mechanischen Festigkeit und thermischen Stabilität, um Verformungen unter Last zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Gebrauch mit geringem Risiko liegt: Ein Standardmaterial, das kostengünstig ist, ist oft ausreichend, Sie müssen jedoch dennoch bestätigen, dass es die grundlegenden Temperatur- und Druckanforderungen des Systems erfüllt.

Indem Sie Ihr Material systematisch anhand dieser Kernfaktoren bewerten, stellen Sie sicher, dass Ihre Ventilsitz-Auswahl eine Quelle der Systemzuverlässigkeit und nicht eine Fehlerquelle wird.

Zusammenfassungstabelle:

| Wichtiger Auswahlfaktor | Kritische Überlegung | Mögliches Risiko bei Nichtübereinstimmung |

|---|---|---|

| Fluidkompatibilität | Chemische Beständigkeit zur Vermeidung von Aufquellen, Erweichen oder Zersetzung. | Dichtungszersetzung und Leckagen. |

| Temperaturbereich | Betriebsbereich zur Vermeidung von Erweichung/Kriechen (hoch) oder Versprödung (niedrig). | Formverlust oder katastrophale Rissbildung. |

| Druckbereich | Mechanische Festigkeit zur Vermeidung von Verformung und Extrusion. | Permanente Leckpfade durch Extrusion. |

| Härte vs. Abdichtung | Weicher für bessere Abdichtung; härter für Verschleiß-/Druckbeständigkeit. | Schlechte Abdichtung oder vorzeitiger Verschleiß. |

Verhindern Sie Ventilversagen, bevor es beginnt

Die Auswahl des perfekten Ventilsitzmaterials ist komplex, aber Sie müssen die Kompromisse zwischen chemischer Beständigkeit, Temperaturstabilität und Drucktoleranz nicht alleine navigieren. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Ventilsitze, für die anspruchsvollsten Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche.

Wir legen Wert auf Präzisionsfertigung, um sicherzustellen, dass Ihre Komponenten unübertroffene Zuverlässigkeit bieten. Ob Sie einen Prototyp für ein neues Design oder Großserienaufträge für kritische Infrastrukturen benötigen, unsere Expertise in der kundenspezifischen Fertigung gewährleistet eine perfekte Übereinstimmung mit Ihren spezifischen Fluid-, Temperatur- und Druckanforderungen.

Sichern Sie die Integrität Ihres Systems. Kontaktieren Sie KINTEK noch heute, um Ihre Ventilsitzanforderungen zu besprechen und unsere Materialwissenschaftskompetenz für eine leckagefreie, zuverlässige Lösung zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum ist PTFE für kryogene oder Hochtemperaturanwendungen geeignet? Unübertroffene thermische Stabilität von -450°F bis 500°F

- Was sind die Grundeigenschaften von PTFE? Entfesselung extremer Leistung bei Reibung, Temperatur und chemischer Beständigkeit

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die Hauptvorteile von PTFE bei der kundenspezifischen Fertigung? Entfesseln Sie Leistung unter extremen Bedingungen