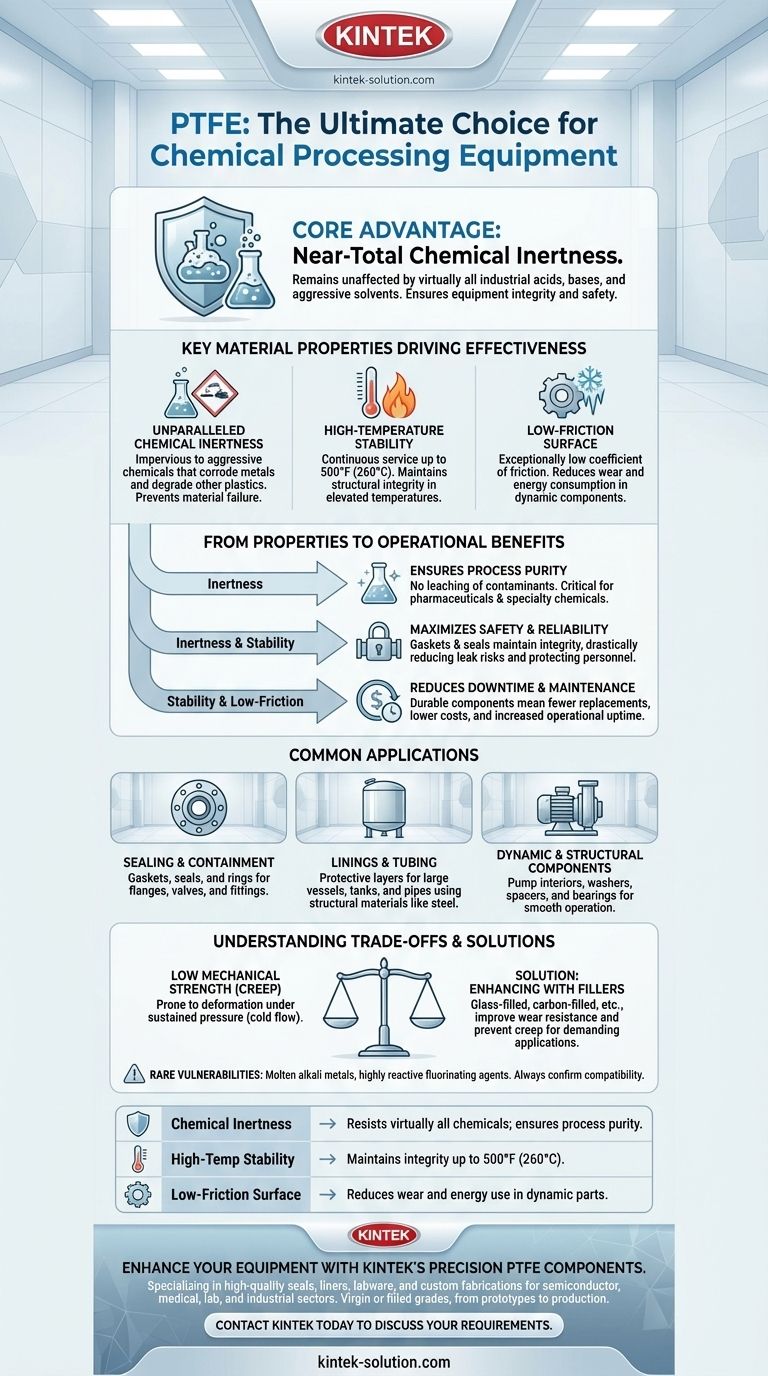

Im Kern ist Polytetrafluorethylen (PTFE) aufgrund seiner nahezu vollständigen chemischen Inertheit das Material der Wahl für Anlagen der chemischen Verfahrenstechnik. Das bedeutet, dass es praktisch unbeeinflusst bleibt, wenn es den allermeisten Industrie-Säuren, Laugen und aggressiven Lösungsmitteln ausgesetzt wird. Diese einzigartige Eigenschaft verhindert den Materialabbau und gewährleistet die Integrität und Sicherheit der Anlage, deren Bestandteil es ist.

Die Eignung von PTFE besteht nicht nur darin, aggressiven Chemikalien standzuhalten, sondern auch darin, was dieses Überleben ermöglicht. Seine chemische Inertheit führt direkt zu höherer Prozessreinheit, erhöhter Betriebssicherheit und deutlich reduzierten Geräteausfällen, was eine langfristige Zuverlässigkeit in den anspruchsvollsten Umgebungen gewährleistet.

Die grundlegenden Eigenschaften, die die Wirksamkeit von PTFE bestimmen

Um zu verstehen, warum PTFE in diesem Sektor so dominant ist, müssen wir uns seine drei wichtigsten Materialmerkmale ansehen. Diese Eigenschaften wirken zusammen, um eine Leistung zu erbringen, der nur wenige andere Materialien gewachsen sind.

Unübertroffene chemische Inertheit

PTFE ist chemisch inert gegenüber praktisch allen Industriechemikalien. Es wird von aggressiven Säuren, Laugen und Lösungsmitteln nicht angegriffen, die Metalle schnell korrodieren und andere Kunststoffe zersetzen würden.

Diese Beständigkeit verhindert, dass das Material selbst zum Fehlerpunkt wird, was der Hauptgrund für seine weite Verbreitung ist.

Hohe Temperaturbeständigkeit

Viele chemische Prozesse werden bei erhöhten Temperaturen durchgeführt. PTFE behält seine strukturelle Integrität und chemische Beständigkeit im Dauerbetrieb bis zu 500°F (260°C).

Diese thermische Stabilität ermöglicht den Einsatz in einer Vielzahl von Anwendungen, in denen andere Polymere schmelzen oder sich verformen würden.

Oberfläche mit geringer Reibung

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf, oft verglichen mit nassem Eis auf nassem Eis.

Diese Eigenschaft ist entscheidend für dynamische Komponenten wie Lager, Pumpeninnereien und Dichtungen, da sie den Verschleiß und den Energieverbrauch während des Betriebs reduziert.

Wie sich die Eigenschaften auf betriebliche Vorteile auswirken

Die Materialwissenschaft von PTFE führt direkt zu greifbaren, hochkarätigen Vorteilen in einer chemischen Produktionsanlage. Diese Vorteile drehen sich um Sicherheit, Reinheit und Kosteneffizienz.

Gewährleistung der Prozessreinheit

Da PTFE mit Chemikalien nicht reagiert oder sich in deren Gegenwart zersetzt, gibt es keine Verunreinigungen in den Prozessstrom ab.

Dies ist absolut entscheidend in Branchen wie der Pharmazie, der Halbleiterfertigung und der Spezialchemie, wo selbst Spuren von Verunreinigungen eine Charge ruinieren können.

Maximierung von Sicherheit und Zuverlässigkeit

Ein Komponentenausfall kann zu katastrophalen Leckagen gefährlicher Materialien führen. Die Beständigkeit von PTFE gegen chemische Angriffe bedeutet, dass Dichtungen, Packungen und Auskleidungen ihre Integrität über die Zeit bewahren.

Dies reduziert das Risiko eines Geräteausfalls drastisch, schützt das Personal, schont die Umwelt und gewährleistet die Prozessstabilität.

Reduzierung von Ausfallzeiten und Wartung

Die Langlebigkeit von PTFE-Komponenten in rauen Umgebungen bedeutet, dass sie viel seltener ausgetauscht werden müssen.

Dies führt direkt zu geringeren Wartungskosten und, was noch wichtiger ist, zu erhöhter Betriebszeit für die gesamte Produktionslinie.

Häufige Anwendungen in der chemischen Verfahrenstechnik

PTFE wird nicht nur für einen einzigen Zweck eingesetzt; seine Vielseitigkeit macht es für eine breite Palette von Komponenten in einem chemischen Prozesssystem unerlässlich.

Abdichtung und Eindämmung

PTFE ist der Industriestandard für Dichtungen, Packungen und Ringe. Sie werden verwendet, um Flansche, Ventile und Armaturen abzudichten und bieten eine zuverlässige und langlebige Barriere gegen korrosive Flüssigkeiten und verhindern Leckagen.

Auskleidungen und Schläuche

Um große Behälter, Tanks und Rohre vor ihrem korrosiven Inhalt zu schützen, werden sie oft mit einer PTFE-Schicht ausgekleidet. Dies ermöglicht die Verwendung kostengünstigerer struktureller Materialien wie Baustahl und erzielt dennoch eine vollständige chemische Beständigkeit auf allen Kontaktflächen.

Dynamische und strukturelle Komponenten

Das Material wird zur Herstellung von Pumpeninnereien, Unterlegscheiben, Abstandshaltern und Lagern verwendet. Bei diesen Anwendungen gewährleistet die Kombination aus chemischer Beständigkeit und geringer Reibung einen reibungslosen, zuverlässigen Betrieb, selbst wenn sie vollständig in aggressive Chemikalien eingetaucht sind.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt, und das Vertrauen in PTFE erfordert das Verständnis seiner Grenzen. Die Spezifikation der richtigen PTFE-Art ist entscheidend für den Erfolg.

Geringe mechanische Festigkeit

Standard- oder „reines“ PTFE ist ein relativ weiches Material. Unter anhaltendem Druck neigt es zu Kriechen (auch Kaltfluss genannt), bei dem sich das Material langsam verformt.

Dies kann bei Hochdruck-Dichtungsanwendungen oder für strukturelle Komponenten ein Problem darstellen.

Die Rolle von Füllstoffen zur Verbesserung

Um seine mechanischen Schwächen zu überwinden, wird PTFE häufig mit Füllstoffen gemischt. Glasgefülltes PTFE bietet beispielsweise eine deutlich verbesserte Verschleißfestigkeit und reduziertes Kriechen.

Andere gängige Füllstoffe sind Kohlenstoff, Graphit und Bronze. Die Spezifikation einer gefüllten Sorte ist für mechanisch anspruchsvolle Anwendungen wie Lager oder Ventilsitze unerlässlich.

Seltene chemische Anfälligkeiten

Obwohl es außergewöhnlich beständig ist, ist PTFE nicht völlig unbesiegbar. Es kann von einigen seltenen Substanzen angegriffen werden, wie z. B. geschmolzene Alkalimetalle und einige hochreaktive Fluorierungsmittel.

Es ist immer wichtig, die Materialverträglichkeit zu überprüfen, aber diese Ausnahmen sind in der typischen chemischen Verfahrenstechnik selten anzutreffen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Materialspezifikation ist der Schlüssel, um die Vorteile von PTFE zu nutzen und gleichzeitig seine Schwächen zu mindern.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reinheit und Inertheit liegt: Reines (unbehandeltes) PTFE ist die ideale Wahl für Behälterauskleidungen, Laborgeräte und Tauchrohre, bei denen Kontaminationen ausgeschlossen werden müssen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung unter Last liegt: Spezifizieren Sie eine gefüllte PTFE-Sorte, wie glas- oder kohlenstoffgefülltes Material, für Komponenten wie Lager, Ventilsitze und Hochdruckdichtungen, um die Verschleißfestigkeit zu verbessern und Kriechen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf zuverlässiger Abdichtung in korrosiven Umgebungen liegt: PTFE-Dichtungen und -Packungen sind die bewährte Standardlösung, um gefährliche Leckagen in Flanschen, Ventilen und Pumpengehäusen zu verhindern.

Indem Sie diese Kerneigenschaften und ihre Kompromisse verstehen, können Sie PTFE zuversichtlich spezifizieren, um die Sicherheit, Reinheit und Langlebigkeit Ihrer chemischen Prozesssysteme zu verbessern.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil in der chemischen Verfahrenstechnik |

|---|---|

| Chemische Inertheit | Beständig gegen praktisch alle Säuren, Laugen und Lösungsmittel; gewährleistet Prozessreinheit. |

| Hohe Temperaturbeständigkeit | Behält die Integrität bis zu 500°F (260°C) für Hochtemperaturanwendungen bei. |

| Oberfläche mit geringer Reibung | Reduziert Verschleiß und Energieverbrauch bei dynamischen Teilen wie Dichtungen und Lagern. |

Verbessern Sie die Sicherheit und Langlebigkeit Ihrer Anlagen für die chemische Verfahrenstechnik mit den Präzisions-PTFE-Komponenten von KINTEK.

Wir sind spezialisiert auf die Herstellung hochwertiger PTFE-Dichtungen, Auskleidungen, Laborgeräte und kundenspezifischer Fertigteile für die Halbleiter-, Medizin-, Labor- und Industriebranche. Ob Sie maximale chemische Reinheit mit reinem PTFE oder verbesserte mechanische Festigkeit mit gefüllten Sorten benötigen, unsere Expertise gewährleistet eine Lösung, die auf Ihre spezifischen betrieblichen Anforderungen zugeschnitten ist – vom Prototyp bis zur Großserienfertigung.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendungsanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind einige gängige Anwendungen von bearbeitetem PTFE? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Was sind die materiellen Vorteile der Bearbeitung von Teflon? Entdecken Sie unübertroffene chemische und thermische Beständigkeit

- Was sind die einzigartigen Eigenschaften von PTFE? Entfesseln Sie unübertroffene Leistung in anspruchsvollen Anwendungen

- Was ist der Betriebstemperaturbereich von PTFE? Meisterung extremer Hitze und kryogener Anwendungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen