Kurz gesagt, eine PTFE-Beschichtung wird auf Nitril-Dichtungen aufgebracht, um die Oberflächenreibung drastisch zu senken und die chemische Beständigkeit zu verbessern. Diese dünne, gebundene Schicht verleiht dem flexiblen Nitrilkautschuk die glitschigen, antihaftenden und inerten Eigenschaften von PTFE und löst so häufige Probleme in dynamischen und chemisch aggressiven Umgebungen.

Die Kernbotschaft ist, dass eine PTFE-Beschichtung eine Standard-Nitril-Dichtung verbessert, indem sie die Elastizität und Dichtkraft von Gummi mit der reibungsarmen und chemisch beständigen Oberfläche eines Hochleistungspolymers kombiniert. Es handelt sich um ein gezieltes Upgrade für spezifische betriebliche Herausforderungen.

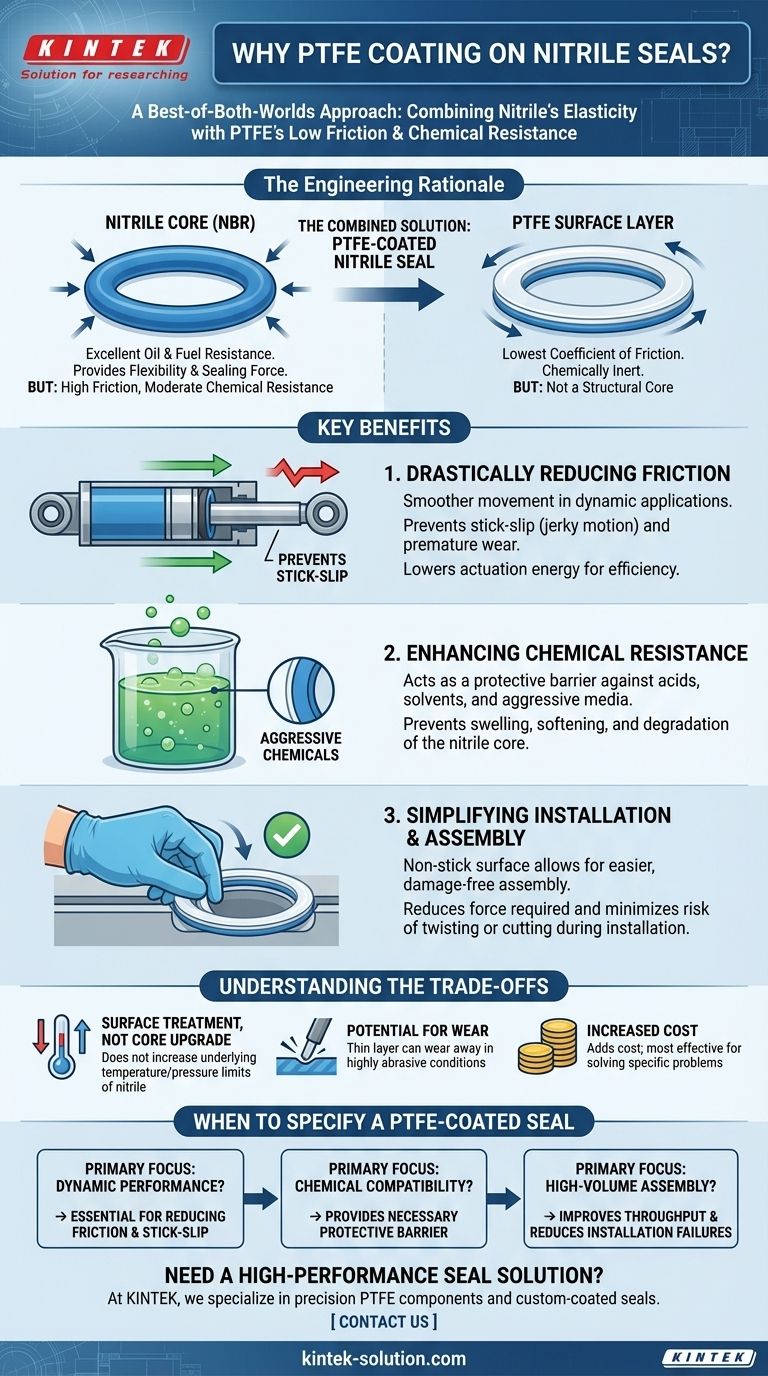

Die technische Begründung: Ein Best-of-Both-Worlds-Ansatz

Um den Wert der Beschichtung zu verstehen, müssen wir zunächst die unterschiedlichen Eigenschaften der einzelnen Materialien und das Problem erkennen, das diese Kombination löst.

Die Rolle des Nitrilkerns

Nitrilkautschuk (NBR) ist ein weit verbreitetes Elastomer, das für seine ausgezeichnete Beständigkeit gegenüber Ölen, Kraftstoffen und Hydraulikflüssigkeiten geschätzt wird.

Seine Hauptfunktion ist es, flexibel und elastisch zu sein. Dies ermöglicht es ihm, sich an Dichtflächen anzupassen und unter Druck eine konstante Dichtkraft aufrechtzuerhalten.

In bestimmten Anwendungen können jedoch sein relativ hoher Reibungskoeffizient und seine mäßige chemische Beständigkeit einschränkende Faktoren sein.

PTFE als ideale Oberflächenschicht

Polytetrafluorethylen (PTFE) ist ein Fluorpolymer mit einzigartigen Eigenschaften, die es zu einer idealen Oberflächenbehandlung machen.

Es ist dafür bekannt, einen der niedrigsten Reibungskoeffizienten aller festen Materialien aufzuweisen, was ihm eine glitschige, antihaftende Qualität verleiht.

Darüber hinaus ist PTFE nahezu chemisch inert, was bedeutet, dass es aggressiven Säuren, Lösungsmitteln und anderen Chemikalien standhält, die Nitrilkautschuk zersetzen würden.

Hauptvorteile einer PTFE-beschichteten Dichtung

Das Aufbringen einer dünnen, gebundenen PTFE-Schicht auf die kritischen Oberflächen einer Nitril-Dichtung bietet drei deutliche Vorteile, die häufige technische Probleme lösen.

1. Drastische Reduzierung der Reibung

In dynamischen Anwendungen, wie z. B. in Hydraulik- oder Pneumatikzylindern, kann hohe Reibung Probleme verursachen.

Die PTFE-Beschichtung erzeugt eine reibungsarme Oberfläche, die eine reibungslose Bewegung der Dichtung ermöglicht. Dies verhindert ein Phänomen, das als Stick-Slip bekannt ist, bei dem die Dichtung abwechselnd haftet und sich löst, was zu ruckartigen Bewegungen und vorzeitigem Verschleiß führt.

Die reduzierte Reibung senkt auch die Energie, die zur Betätigung des Systems erforderlich ist, was die Gesamteffizienz verbessert.

2. Erhöhte chemische Beständigkeit

Die PTFE-Schicht wirkt als Schutzbarriere zwischen dem Dichtmedium und dem Nitril-Elastomer.

Dieser Schutz verhindert, dass aggressive Chemikalien vom Nitril absorbiert werden, was andernfalls zu Quellen, Erweichen oder Zersetzung des Materials führen könnte.

Dies erweitert den Anwendungsbereich einer kostengünstigen Nitril-Dichtung erheblich und ermöglicht ihren Einsatz in Umgebungen, die sie sonst nicht vertragen würde.

3. Vereinfachte Installation und Montage

Die Antihafteigenschaft von PTFE erleichtert die Installation von Dichtungen, insbesondere in automatisierten Montagelinien.

Die glitschige Oberfläche reduziert die Kraft, die erforderlich ist, um die Dichtung in eine Nut oder Bohrung einzuführen, wodurch das Risiko verringert wird, dass sie während der Installation verdreht, geschnitten oder beschädigt wird.

Die Abwägungen verstehen

Obwohl dieses Verbunddesign sehr effektiv ist, ist es keine universelle Lösung. Es ist wichtig, seine Grenzen zu erkennen, um eine fundierte Entscheidung treffen zu können.

Die Beschichtung ist eine Oberflächenbehandlung, keine Kernverbesserung

Die zugrunde liegenden Temperatur- und Druckgrenzen des Nitrilkautschuks bleiben bestehen. Die PTFE-Beschichtung erhöht nicht den grundlegenden Betriebsbereich der Dichtung.

Wenn Ihre Anwendung die Temperatur- oder Druckfestigkeit von Nitril überschreitet, müssen Sie eine Dichtung aus einem anderen Basismaterial wählen, z. B. aus massivem PTFE oder einem Hochleistungselastomer.

Potenzial für Verschleiß oder Delamination

Die PTFE-Beschichtung ist eine sehr dünne Schicht. Unter stark abrasiven Bedingungen oder nach einer extrem langen Lebensdauer kann sich diese Schicht abnutzen.

Obwohl der Bindungsprozess robust ist, besteht theoretisch das Risiko einer Delamination unter extremer Belastung, wodurch die Vorteile der Beschichtung zunichtegemacht würden.

Erhöhte Kosten

Das Hinzufügen eines Präzisionsbeschichtungsprozesses erhöht die Kosten der Komponente im Vergleich zu einer Standard-, unbeschichteten Nitril-Dichtung.

Diese Lösung ist am kosteneffektivsten, wenn ihre spezifischen Vorteile ein bekanntes Leistungs- oder Montageproblem direkt lösen.

Wann eine PTFE-beschichtete Nitril-Dichtung spezifiziert werden sollte

Verwenden Sie dieses Schema, um festzustellen, ob diese spezielle Dichtung die richtige Wahl für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der dynamischen Leistung liegt: Eine PTFE-Beschichtung ist unerlässlich, um Stick-Slip zu verhindern und die Betätigungsenergie in bewegten Anwendungen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der chemischen Verträglichkeit liegt: Die Beschichtung bietet eine notwendige Barriere, um das Nitril vor Medien zu schützen, die sonst zum Dichtungsversagen führen würden.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung oder automatisierten Montage liegt: Die Antihaftoberfläche reduziert Montagefehler und verbessert den Produktionsdurchsatz.

Letztendlich ist die Wahl einer PTFE-beschichteten Dichtung eine technische Entscheidung, um ein bewährtes Material für eine anspruchsvollere Aufgabe zu optimieren.

Zusammenfassungstabelle:

| Vorteil | Löst dieses Problem |

|---|---|

| Drastische Reibungsreduzierung | Verhindert Stick-Slip, reduziert die Betätigungskraft und minimiert den Verschleiß in dynamischen Anwendungen. |

| Erhöhte chemische Beständigkeit | Schützt den Nitrilkern vor aggressiven Medien wie Säuren und Lösungsmitteln. |

| Vereinfachte Installation | Die Antihaftoberfläche ermöglicht eine einfachere, schadensfreie Montage. |

Benötigen Sie eine Hochleistungsdichtungslösung für Ihre Anwendung?

Bei KINTEK sind wir auf die Herstellung von präzisen PTFE-Komponenten spezialisiert, einschließlich kundenspezifisch beschichteter Dichtungen für den Halbleiter-, Medizin-, Labor- und Industriesektor. Unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Sie eine Dichtung erhalten, die die Elastizität von Nitril perfekt mit den überlegenen Oberflächeneigenschaften von PTFE kombiniert.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen für Prototypen oder Großserienaufträge zu besprechen und die Zuverlässigkeit und Effizienz Ihres Systems zu steigern.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Warum werden PTFE-Dichtungen gegenüber herkömmlichen Gummidichtungen bevorzugt? Überlegene Leistung unter extremen Bedingungen

- Was sind die fünf herausragenden Eigenschaften von PTFE-Dichtungen? Entwickelt für extreme Leistung

- Was sind die Vorteile von PTFE-basierten Dichtungen? Unübertroffene Leistung unter extremen Bedingungen

- Wie tragen FEP- und PTFE-verkapselte O-Ringe zur Langlebigkeit von Anlagen bei? Verhindern Sie kostspielige Ausfallzeiten mit überlegenen Dichtungen

- Was sind die Schlüsseleigenschaften von PTFE, die es für Dichtungsanwendungen geeignet machen? | Hochleistungsdichtungen für extreme Bedingungen