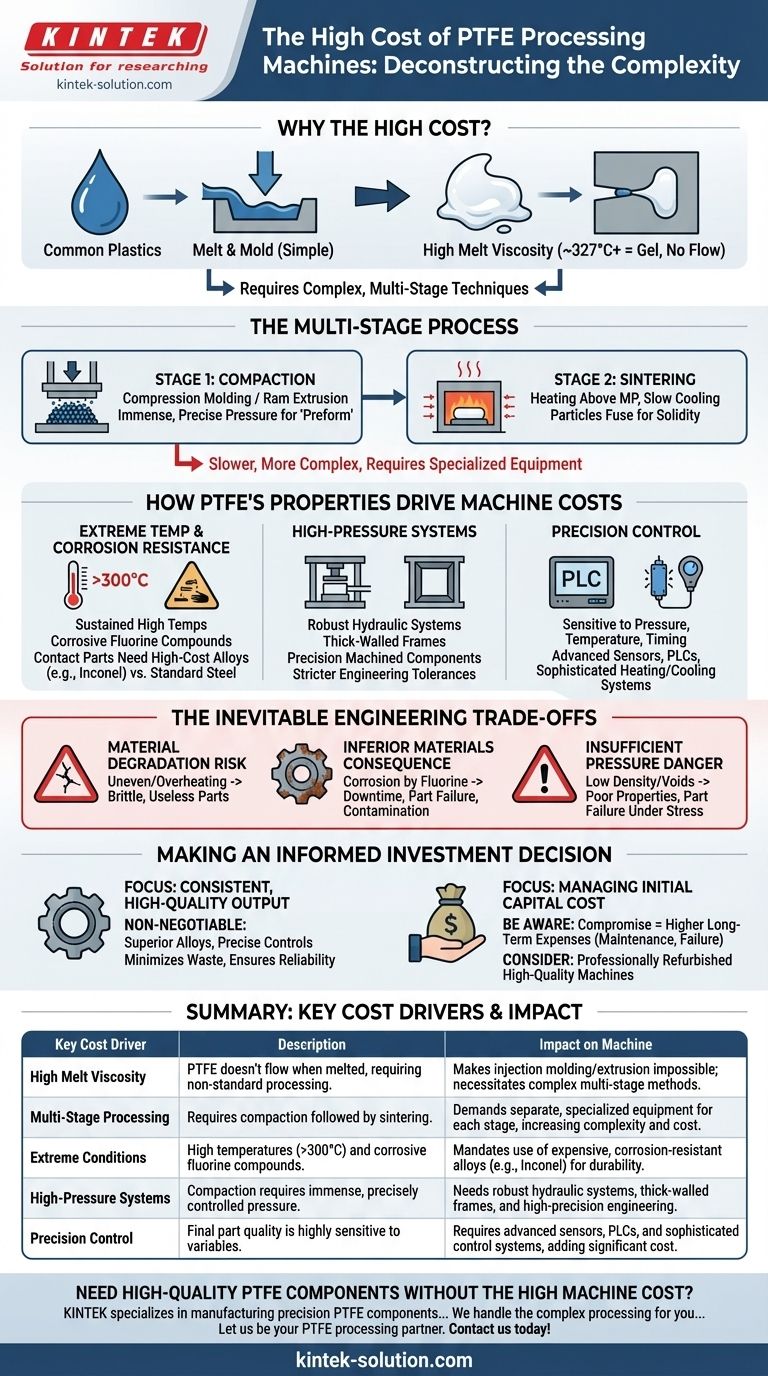

Die hohen Kosten für PTFE-Verarbeitungsmaschinen sind eine direkte Folge der einzigartig anspruchsvollen physikalischen Eigenschaften des Materials. Im Gegensatz zu gängigen Kunststoffen kann PTFE nicht einfach geschmolzen und geformt werden. Dies erfordert fundamental andere, komplexere und robustere Maschinen, die aus spezialisierten, teuren Materialien gebaut sind, um die für die Verarbeitung notwendigen extremen Bedingungen zu bewältigen.

Der Hauptgrund für die hohen Kosten ist eine notwendige Kettenreaktion: Die extreme Schmelzviskosität von PTFE verbietet die Standardverarbeitung und erzwingt den Einsatz komplexer, mehrstufiger Techniken wie Kompression und Sintern. Diese Techniken wiederum erfordern Maschinen, die aus teuren, hochbelastbaren und korrosionsbeständigen Legierungen gefertigt sind, die immensem Druck und hohen Temperaturen standhalten können.

Die „Komplexität“ der PTFE-Verarbeitung entschlüsselt

Um die Kosten der Maschinen zu verstehen, müssen wir zunächst die schwierige Natur von Polytetrafluorethylen (PTFE) selbst verstehen. Es verhält sich nicht wie ein typisches Thermoplast.

Die Herausforderung der hohen Viskosität

PTFE besitzt eine außergewöhnlich hohe Schmelzviskosität, was bedeutet, dass es selbst dann, wenn es über seinen Schmelzpunkt von ca. 327 °C erhitzt wird, nicht wie eine Flüssigkeit fließt. Es wird zu einem durchscheinenden, schwachen Gel.

Diese einzelne Eigenschaft macht herkömmliche Methoden mit hohem Durchsatz wie Spritzguss oder Standardextrusion unmöglich. Das Material fließt einfach nicht in eine Form oder durch eine Standarddüse.

Der mehrstufige Prozess: Verdichtung und Sintern

Da es nicht schmelzverarbeitet werden kann, erfordert PTFE einen mehrstufigen Ansatz, der der Pulvermetallurgie ähnelt.

Zuerst wird das granulierte PTFE-Pulver unter Verwendung von Methoden wie Formpressen oder Strangpressen in eine gewünschte Form, ein sogenanntes „Preform“, verdichtet. Dies erfordert immense, sorgfältig kontrollierte Drücke.

Zweitens muss dieses zerbrechliche Preform in einem speziellen Ofen in einem Prozess namens Sintern erhitzt werden. Das Teil wird über seinen Schmelzpunkt erhitzt und dann langsam abgekühlt, wodurch die einzelnen PTFE-Partikel zu einem festen, dauerhaften Objekt verschmelzen.

Dieser zweistufige Prozess ist von Natur aus langsamer, komplexer und erfordert spezialisiertere Ausrüstung als die einstufige Verarbeitung anderer Polymere.

Wie die Eigenschaften von PTFE die Maschinenkosten bestimmen

Die unkonventionellen Verarbeitungsanforderungen diktieren, dass die Maschinen auf einem viel höheren Standard konstruiert sein müssen als typische Kunststoffanlagen.

Extreme Temperatur- und Korrosionsbeständigkeit

Die Verarbeitung von PTFE erfordert anhaltende, präzise Temperaturen von weit über 300 °C. Bei diesen Temperaturen können jegliche Verunreinigungen oder Zersetzungen hochkorrosive Fluorverbindungen freisetzen.

Daher müssen alle Maschinenteile, die mit dem PTFE in Kontakt kommen – wie Zylinder, Formen und Werkzeuge – aus spezialisierten, hochpreisigen Legierungen wie Nickelbasis-Superlegierungen (z. B. Inconel) bestehen, die sowohl der Hitze als auch dem chemischen Angriff widerstehen können. Standard-Hartstahl würde schnell versagen.

Anforderungen an Hochdrucksysteme

Die Verdichtungsstufe erfordert Maschinen, die in der Lage sind, enorme Drücke zu erzeugen und aufzunehmen, um die Anfangsform zu bilden.

Dies erfordert robuste Hydrauliksysteme, dickwandige Stahlrahmen und präzisionsgefertigte Komponenten, um Sicherheit, Zuverlässigkeit und die gleichmäßige Dichte des Preforms zu gewährleisten. Die technischen Toleranzen für diese Systeme sind weitaus strenger als für Standardmaschinen.

Die Notwendigkeit präziser Steuerung

Die Qualität des fertigen PTFE-Teils ist hochsensibel gegenüber dem exakten Druck, der Temperatur und dem Timing, die während der Verdichtung und des Sinterns verwendet werden.

Die Maschinen müssen hochentwickelte Steuerungssysteme integrieren, um diese Variablen präzise zu verwalten. Dies erhöht die Kosten erheblich durch fortschrittliche Sensoren, speicherprogrammierbare Steuerungen (SPS) und fein abgestimmte Heiz- und Kühlsysteme.

Die unvermeidlichen technischen Kompromisse

Der Versuch, die Herstellungskosten zu senken, indem man bei diesen Kernanforderungen Kompromisse eingeht, ist ein häufiger, aber kostspieliger Fehler. Die einzigartige Natur der PTFE-Verarbeitung lässt wenig Raum für Abkürzungen.

Das Risiko der Materialdegradation

Die Verwendung minderwertiger Heizelemente oder Steuerungssysteme kann zu ungleichmäßiger Erwärmung oder Überhitzung führen. Dies baut die außergewöhnlichen Eigenschaften des PTFE dauerhaft ab und führt zu spröden, unbrauchbaren Teilen.

Die Folge minderwertiger Materialien

Die Herstellung von Kontaktteilen aus billigeren Metallen ist eine falsche Ersparnis. Sie werden unweigerlich durch die heißen, reaktiven Fluorverbindungen korrodieren, was zu häufigen und teuren Maschinenstillständen, Teileaustausch und Kontamination des Endprodukts führt.

Die Gefahren unzureichenden Drucks

Eine Maschine, die nicht in der Lage ist, den erforderlichen Verdichtungsdruck zu erzeugen und aufrechtzuerhalten, produziert Teile mit geringer Dichte und Hohlräumen. Diese Teile weisen schlechte mechanische Eigenschaften auf und versagen unter Belastung, wodurch sie für Hochleistungsanwendungen ungeeignet werden.

Eine fundierte Investitionsentscheidung treffen

Das Verständnis dieser Kostentreiber ermöglicht es Ihnen, Ihre Investition auf Ihr primäres betriebliches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf gleichbleibend hoher Qualität liegt: Die Investition in eine Maschine, die mit überlegenen korrosionsbeständigen Legierungen gebaut und mit präziser thermischer und Druckregelung ausgestattet ist, ist nicht verhandelbar. Dies ist der einzige Weg, Materialverschwendung zu minimieren und die Zuverlässigkeit des Endteils zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der anfänglichen Kapitalkosten liegt: Seien Sie sich bewusst, dass Kompromisse bei der Kerntechnik einer neuen Maschine oft zu höheren langfristigen Kosten durch Wartung, Ausfallzeiten und Produktfehler führen. Eine bessere Alternative kann die Beschaffung von professionell überholten, hochwertigen Spezialmaschinen sein.

Letztendlich ist die Investition in eine PTFE-Verarbeitungsmaschine eine Investition in die Beherrschung eines der anspruchsvollsten und wertvollsten technischen Polymere der Welt.

Zusammenfassungstabelle:

| Wichtiger Kostentreiber | Beschreibung | Auswirkung auf die Maschine |

|---|---|---|

| Hohe Schmelzviskosität | PTFE fließt nicht, wenn es geschmolzen ist, was eine nicht standardmäßige Verarbeitung erfordert. | Macht Spritzguss/Extrusion unmöglich; erfordert komplexe mehrstufige Methoden. |

| Mehrstufige Verarbeitung | Erfordert Verdichtung (Formpressen/Strangpressen) gefolgt von Sintern. | Benötigt separate Spezialausrüstung für jede Stufe, was Komplexität und Kosten erhöht. |

| Extreme Bedingungen | Die Verarbeitung umfasst hohe Temperaturen (>300 °C) und korrosive Fluorverbindungen. | Schreibt die Verwendung teurer, korrosionsbeständiger Legierungen (z. B. Inconel) für die Haltbarkeit vor. |

| Hochdrucksysteme | Die Verdichtung erfordert immensen, präzise kontrollierten Druck. | Benötigt robuste Hydrauliksysteme, dickwandige Rahmen und hochpräzise Technik. |

| Präzise Steuerung | Die Qualität des Endteils hängt stark von Druck, Temperatur und Timing ab. | Erfordert fortschrittliche Sensoren, SPS und hochentwickelte Steuerungssysteme, was erhebliche Kosten verursacht. |

Benötigen Sie hochwertige PTFE-Komponenten ohne die hohen Maschinenkosten?

KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir übernehmen die komplexe Verarbeitung für Sie und liefern kundenspezifisch gefertigte Teile von Prototypen bis hin zu Großserienaufträgen mit der Zuverlässigkeit und Leistung, die Ihre Anwendungen erfordern.

Lassen Sie uns Ihr Partner für die PTFE-Verarbeitung sein. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen