Einfach ausgedrückt: Das Verständnis der Materialgrenzen von Polytetrafluorethylen (PTFE) ist von entscheidender Bedeutung, da „PTFE“ nicht ein einziges Material ist. Es handelt sich um eine Materialfamilie, deren Leistungsgrenzen für Temperatur, Druck und Verschleißfestigkeit sich erheblich unterscheiden. Die Auswahl der falschen Güte für Ihre spezifischen Betriebsbedingungen führt direkt zu vorzeitigem Dichtungsversagen, Leckagen und kostspieligen Ausfallzeiten.

Die Kernherausforderung besteht nicht nur darin, eine PTFE-Dichtung auszuwählen, sondern eine spezifische PTFE-Verbindung und ein Dichtungsdesign präzise auf die gesamte Betriebsumgebung abzustimmen. Diese Übereinstimmung der Materialeigenschaften mit den Anwendungsanforderungen ist die Grundlage für eine zuverlässige und langlebige Dichtungsleistung.

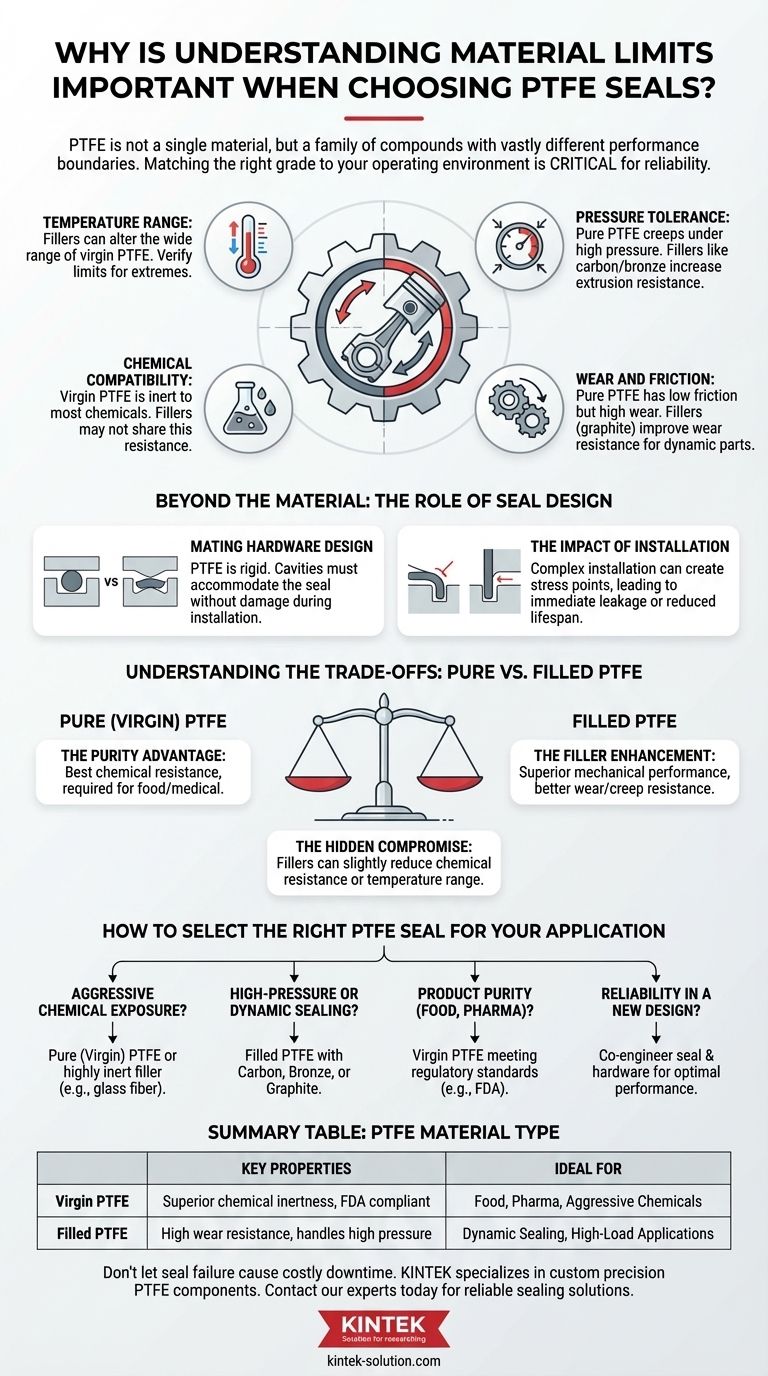

Die Kernvariablen: Was bestimmt die Grenzen einer Dichtung?

Erfolg oder Misserfolg einer Dichtung wird durch ihre Fähigkeit bestimmt, ihrer Umgebung standzuhalten. Für PTFE wird das Leistungsprofil durch einige Schlüsselvariablen definiert, die durch verschiedene Füllstoffe modifiziert werden können.

Temperaturbereich

Reines oder „natives“ PTFE weist einen beeindruckend breiten Betriebstemperaturbereich auf. Füllstoffe, die zur Verbesserung anderer Eigenschaften hinzugefügt werden, können diesen Bereich jedoch manchmal verändern. Es ist unerlässlich, die spezifischen Temperaturgrenzen der genauen Verbindung, die Sie in Betracht ziehen, sowohl für extreme Hitze als auch für Kälte zu überprüfen.

Drucktoleranz

Obwohl PTFE langlebig ist, kann reines PTFE unter hohem Druck, insbesondere in Kombination mit hohen Temperaturen, anfällig für Verformung oder „Kriechen“ sein. Füllstoffe wie Kohlenstoff, Bronze oder Edelstahl werden hinzugefügt, um den Widerstand der Dichtung gegen Extrusion erheblich zu erhöhen und ihre Form unter hoher Belastung beizubehalten.

Chemische Beständigkeit

Eine der bekanntesten Eigenschaften von PTFE ist seine extreme chemische Inertheit. Natives PTFE ist gegen fast alle Industriechemikalien und Lösungsmittel beständig. Dies macht es zu einer idealen Wahl für aggressive Medien, jedoch muss bei gefüllten Qualitäten Vorsicht geboten sein, da das Füllmaterial selbst möglicherweise nicht das gleiche Maß an Beständigkeit aufweist.

Verschleiß und Reibung

PTFE weist einen außergewöhnlich niedrigen Reibungskoeffizienten auf, was es von Natur aus selbstschmierend macht. Für dynamische Anwendungen mit gleitenden oder rotierenden Teilen ist dies ein großer Vorteil. Reines PTFE kann jedoch einen hohen Verschleiß aufweisen. Oft werden Füllstoffe wie Graphit und Kohlenstoff hinzugefügt, um die Verschleißfestigkeit drastisch zu verbessern und die Lebensdauer der Dichtung in bewegten Anwendungen zu verlängern.

Über das Material hinaus: Die Rolle des Dichtungsdesigns

Das Rohmaterial ist nur die halbe Miete. Wie dieses Material geformt wird und wie es mit der umgebenden Hardware interagiert, ist für seine Leistung ebenso entscheidend.

Design der Gegenkomponente (Mating Hardware)

PTFE ist ein relativ steifer Kunststoff, kein weiches Elastomer. Eine Dichtung kann nicht einfach in eine schlecht konstruierte Aufnahme gepresst werden. Die Tasche oder Nut, in der sie sitzt, muss so konstruiert sein, dass sie die Dichtung aufnimmt, ohne sie während der Installation zu beschädigen, was oft das Dehnen oder Zusammendrücken erfordert.

Die Auswirkungen der Installation

Komplexe Hardware-Designs, bei denen eine Dichtung für die Installation übermäßig verdreht oder gebogen werden muss, können unbemerkte Spannungsstellen oder Schäden verursachen. Diese Schäden führen zu sofortiger Leckage oder einer drastisch verkürzten Lebensdauer. Ein gut konzipiertes System vereinfacht die Installation und schützt die Integrität der Dichtung von Anfang an.

Die Abwägungen verstehen: Natives vs. gefülltes PTFE

Die Wahl der richtigen PTFE-Dichtung beinhaltet fast immer einen Kompromiss. Das Verständnis dieses Gleichgewichts ist der Schlüssel zu einer fundierten Entscheidung.

Der Vorteil der Reinheit

Natives PTFE (Virgin PTFE) bietet die absolut beste chemische Beständigkeit und wird oft für Anwendungen in Lebensmittel- oder Medizinbereichen benötigt. Es ist der Maßstab für chemische Inertheit.

Die Füllstoffverbesserung

Gefüllte PTFE-Qualitäten sind für eine überlegene mechanische Leistung ausgelegt. Sie bieten eine deutlich bessere Beständigkeit gegen Verschleiß, Kriechen und Verformung unter Last und sind daher für Hochdruck- und dynamische Abdichtungen unerlässlich.

Der versteckte Kompromiss

Der Kompromiss besteht darin, dass das Hinzufügen eines Füllstoffs die chemische Beständigkeit oder den nutzbaren Temperaturbereich des Materials leicht reduzieren kann. Eine bronzefüllte Dichtung beispielsweise gewinnt enorme Druckfestigkeit, wäre aber für den Einsatz mit starken Säuren, die das Füllmaterial angreifen würden, ungeeignet.

So wählen Sie die richtige PTFE-Dichtung für Ihre Anwendung aus

Ihre endgültige Wahl sollte von Ihrer primären betrieblichen Herausforderung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf aggressiver chemischer Exposition liegt: Priorisieren Sie natives PTFE oder eine Dichtung mit einem hoch inerten Füllstoff wie Glasfaser.

- Wenn Ihr Hauptaugenmerk auf Hochdruck- oder dynamischer Abdichtung liegt: Wählen Sie ein gefülltes PTFE mit einem Material wie Kohlenstoff, Bronze oder Graphit, um die Verschleiß- und Kriechfestigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Produktreinheit liegt (z. B. Lebensmittel, Pharmazie): Spezifizieren Sie immer natives PTFE, das die erforderlichen regulatorischen Standards wie FDA-Konformität erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit in einem neuen Design liegt: Entwickeln Sie die Dichtung und die Gegenkomponente gemeinsam mit Ihrem Lieferanten, um sicherzustellen, dass das Design sowohl eine einfache Installation als auch eine optimale Leistung unterstützt.

Letztendlich ist die Behandlung der Dichtung als integraler Bestandteil des Systems – und nicht als nachträglicher Einfall – der Schlüssel zur Erzielung langfristiger Betriebssicherheit.

Zusammenfassungstabelle:

| PTFE-Materialtyp | Schlüsseleigenschaften | Ideal für |

|---|---|---|

| Natives PTFE | Überlegene chemische Inertheit, FDA-konform | Lebensmittel, Pharmazie, aggressive Chemikalien |

| Gefülltes PTFE | Hohe Verschleißfestigkeit, hält hohem Druck stand | Dynamische Abdichtung, Hochlastanwendungen |

Lassen Sie nicht zu, dass Dichtungsversagen zu kostspieligen Ausfallzeiten führt. Die Auswahl der richtigen PTFE-Verbindung ist entscheidend für die Zuverlässigkeit. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte) für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Dichtungen perfekt auf Ihre Betriebsumgebung abgestimmt sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine langlebige Dichtungsleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Haupteigenschaften von PTFE-Dichtungen? Unübertroffene Leistung für extreme Bedingungen

- Was sind die beiden Temperaturgrenzen, die für PTFE-Dichtungen diskutiert werden? Maximale Leistung von kryogenen Temperaturen bis zu hohen Temperaturen

- Was sind die fünf herausragenden Eigenschaften von PTFE-Dichtungen? Entwickelt für extreme Leistung

- Was sind die Schlüsseleigenschaften von PTFE, die es für Dichtungsanwendungen geeignet machen? | Hochleistungsdichtungen für extreme Bedingungen

- Was sind die Vorteile der Verwendung von PTFE-Dichtungen? Unübertroffene chemische und Temperaturbeständigkeit