Es ist ein Szenario, dem kein Ingenieur begegnen möchte. Die neue chemische Prozessanlage, die ein Musterbeispiel an Effizienz sein sollte, steht still. Ein kritisches Ventil, das für den Umgang mit aggressiven Medien spezifiziert wurde, ist nur wenige Monate nach Inbetriebnahme ausgefallen, was zu einem Leck führte, das die Produktion stoppte und ernsthafte Sicherheitsbedenken aufwarf. Die Obduktion enthüllt die düstere Wahrheit: Das "korrosionsbeständige" Ventil wurde von innen heraus zerfressen.

Warum ist das passiert? Und wichtiger noch, wie können Sie verhindern, dass es wieder passiert?

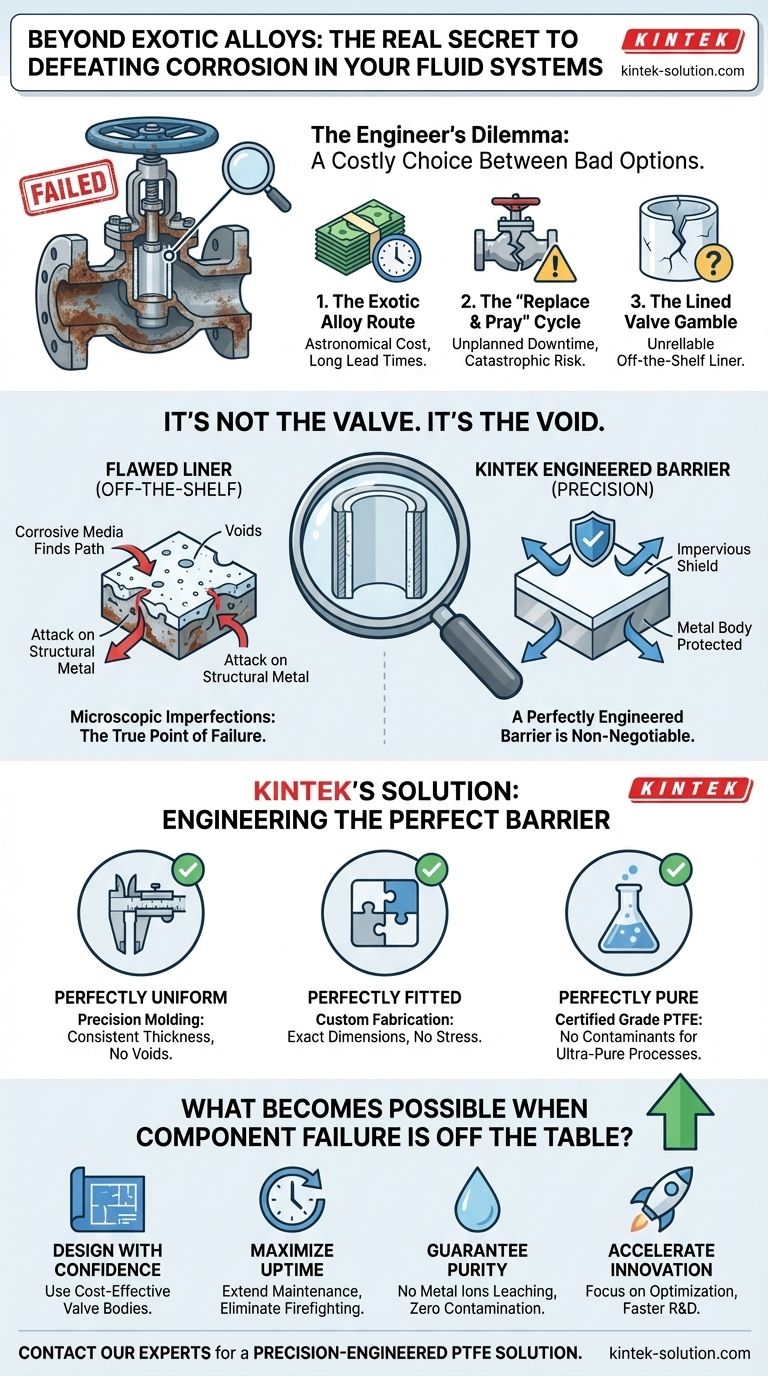

Das Dilemma des Ingenieurs: Eine kostspielige Wahl zwischen schlechten Optionen

Wenn Sie Fluidsysteme in anspruchsvollen Branchen wie der Halbleiter-, Chemie- oder Pharmaindustrie betreiben, ist diese Geschichte wahrscheinlich nur allzu vertraut. Wenn Sie mit hochkorrosiven oder ultrareinen Flüssigkeiten konfrontiert werden, sind Sie oft in die Enge getrieben und gezwungen, zwischen einigen unvollkommenen Strategien zu wählen:

-

Der Weg der exotischen Legierungen: Sie spezifizieren Ventile aus teuren Materialien wie Hastelloy oder Titan. Obwohl wirksam, können die astronomischen Kosten ein Projektbudget sprengen, bevor es überhaupt beginnt, und lange Vorlaufzeiten können erhebliche Verzögerungen verursachen. Es ist der "Hammer"-Ansatz – leistungsstark, aber oft übertrieben und finanziell nicht tragbar.

-

Der "Austauschen und Beten"-Zyklus: Sie entscheiden sich für Standard-Edelstahlventile und akzeptieren voll und ganz, dass diese korrodieren werden. Dies behandelt den Ventilausfall als routinemäßige Wartungskosten. Aber der wahre Preis wird durch ungeplante Ausfallzeiten, verschwendete Arbeitskraft, verlorene Produktchargen und das ständige Risiko eines katastrophalen Lecks bezahlt. Es ist eine reaktive Strategie, die Geld und Effizienz kostet.

-

Die Wette auf das ausgekleidete Ventil: Sie versuchen ein handelsübliches, PTFE-ausgekleidetes Ventil. Es scheint der perfekte Kompromiss zu sein – die Festigkeit von Stahl mit der Beständigkeit von PTFE. Es funktioniert eine Weile, aber dann versagt es unerwartet, genau wie das Standardventil. Sie kommen zu dem Schluss, dass die Technologie unzuverlässig ist und kehren zu einer der beiden anderen kostspieligen Optionen zurück.

Diese Entscheidungen führen alle zu den gleichen negativen Geschäftsergebnissen: aufgeblähte Budgets, verzögerte Projekte, unzuverlässige Produktion und inakzeptable Sicherheitsrisiken. Aber was wäre, wenn die gesamte Prämisse dieses Dilemmas fehlerhaft wäre? Was wäre, wenn das eigentliche Problem nicht die Ventil*art* ist, sondern ein verborgener Faktor, den alle drei Strategien übersehen?

Es ist nicht das Ventil. Es ist die Lücke.

Der entscheidende Wendepunkt im Verständnis dieser Ausfälle ist, sich nicht mehr auf den Metallkörper des Ventils zu konzentrieren, sondern auf seine Schutzhülle.

Stellen Sie sich ein ausgekleidetes Ventil so vor: Der äußere Metallkörper ist das Skelett, das die strukturelle Festigkeit für den Umgang mit dem Systemdruck liefert. Die innere PTFE-Auskleidung ist die Haut – die nahtlose, unverzichtbare Barriere, die verhindert, dass die korrosive "Außenwelt" das empfindliche Skelett berührt.

Der katastrophale Ausfall eines ausgekleideten Ventils beginnt fast nie mit dem Metall. Er beginnt mit einem mikroskopischen Fehler in dieser PTFE-Haut.

Ein winziges Nadelloch, ein Bereich inkonsistenter Dicke aufgrund schlechter Formgebung oder ein mikroskopischer Riss, der durch eine unsachgemäße Passform verursacht wurde – das sind die wahren Bruchpunkte. Sobald eine aggressive Chemikalie einen Weg findet, egal wie klein, umgeht sie die Auskleidung und beginnt ihren stillen, schnellen Angriff auf das tragende Metall. Das Ventil ist von innen kompromittiert, lange bevor irgendwelche äußeren Anzeichen sichtbar sind.

Deshalb scheitert die "Wette auf das ausgekleidete Ventil" so oft. Sie geht davon aus, dass alle PTFE-Auskleidungen gleich sind. Das sind sie nicht. Eine handelsübliche Auskleidung, die ohne obsessive Liebe zum Detail hergestellt wird, ist keine zuverlässige Barriere. Sie ist ein Unfall, der darauf wartet, zu passieren. Sie behandelt eine kritische Komponente als Ware, und das ist ein Rezept für das Scheitern.

Von der Ware zur kritischen Komponente: Konstruktion der perfekten Barriere

Um das Korrosionsproblem wirklich kostengünstig zu lösen, brauchen Sie nicht nur eine Auskleidung. Sie brauchen eine perfekt konstruierte Barriere. Das bedeutet eine PTFE-Komponente, die:

- Perfekt gleichmäßig ist: Hergestellt mit präzisen Formgebungsverfahren, um eine gleichmäßige Wandstärke ohne Lücken, Nadellöcher oder Schwachstellen zu gewährleisten.

- Perfekt passt: Maßgefertigt auf die genauen Abmessungen des Ventilkörpers, unter Berücksichtigung von Wärmeausdehnung und Druckschwankungen, um Spannungen und Risse zu vermeiden.

- Perfekt rein ist: Hergestellt aus der richtigen, zertifizierten PTFE-Qualität, um sicherzustellen, dass keine Verunreinigungen in einen ultrareinen Prozess gelangen (ein Muss für Halbleiter- und Pharmaanwendungen).

Dies ist keine Komponente, die Sie aus einem Katalog auswählen können. Sie muss konstruiert werden.

Genau hier bietet die Expertise von KINTEK die Lösung. Wir arbeiten nach dem Prinzip, dass die Integrität einer PTFE-Komponente kein Merkmal ist; sie ist ihr gesamter Zweck. Wir stellen nicht nur PTFE-Teile her; wir konstruieren missionskritische Barrieren, die auf einem tiefen Verständnis dafür basieren, warum sie versagen.

Unser Präzisionsfertigungsprozess ist darauf ausgelegt, die mikroskopischen Fehler zu eliminieren, die zu katastrophalen Ausfällen führen. Unsere Maßanfertigungsfähigkeit bedeutet, dass wir keine Einheitslösung anbieten; wir bauen eine Auskleidung oder Dichtung, die perfekt auf Ihr Ventil, Ihr Medium und Ihre Betriebsbedingungen abgestimmt ist – vom einzelnen Prototyp bis zur Großserienfertigung.

Was wird möglich, wenn Komponentenausfälle ausgeschlossen sind?

Wenn Sie Ihren Fokus vom Kauf eines "Ventils" auf die Konstruktion der "Barriere" verlagern, verschwinden die hartnäckigen Probleme, die Ihre Fluidsysteme plagen, einfach. Indem Sie das Problem der Auskleidungsintegrität an der Wurzel lösen, erschließen Sie neue Ebenen der betrieblichen und finanziellen Leistung.

- Konstruieren Sie mit Zuversicht: Sie können jetzt kostengünstige Carbon- oder Edelstahl-Ventilkörper in hochaggressiven Anwendungen verwenden und wissen, dass sie vollständig und zuverlässig geschützt sind. Projektbudgets werden überschaubar und mehr Projekte werden rentabel.

- Maximieren Sie die Betriebszeit: Ungeplante Ausfallzeiten aufgrund von Ventikorrosion gehören der Vergangenheit an. Wartungszyklen können verlängert werden, und Ihr Team kann sich auf die Optimierung konzentrieren, anstatt auf die Brandbekämpfung.

- Garantieren Sie Reinheit: In Branchen, in denen selbst Verunreinigungen im Teile-pro-Milliarde-Bereich eine Millionen-Dollar-Charge von Wafern oder Pharmazeutika ruinieren können, können Sie sicher sein, dass niemals Metallionen in Ihr Prozessfluid gelangen.

- Beschleunigen Sie Innovationen: Anstatt aus "nur für den Fall"-Gründen übermäßig zu spezifizieren und zu viel für exotische Legierungen auszugeben, können Ihre F&E- und Prozessteams schneller vorankommen, da sie wissen, dass sie eine zuverlässige, kostengünstige Lösung für die Fluidhandhabung haben.

Ihr Prozess ist einzigartig. Die Integrität Ihres Systems sollte nicht von einer generischen, handelsüblichen Komponente abhängen. Wenn Sie es leid sind, Kompromisse zwischen Kosten, Sicherheit und Zuverlässigkeit einzugehen, ist es an der Zeit, das Problem an der Quelle zu lösen. Lassen Sie uns über die spezifischen Anforderungen Ihres Projekts sprechen und wie eine präzisionsgefertigte PTFE-Lösung Korrosionsausfälle endgültig beenden kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Ähnliche Artikel

- Der unsichtbare Wächter: Wie die molekulare Abschirmung von PTFE unsere kritischsten Systeme schützt

- Das PTFE-Paradoxon: Warum das „perfekte“ Material versagt – und wie man es zum Funktionieren bringt

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst