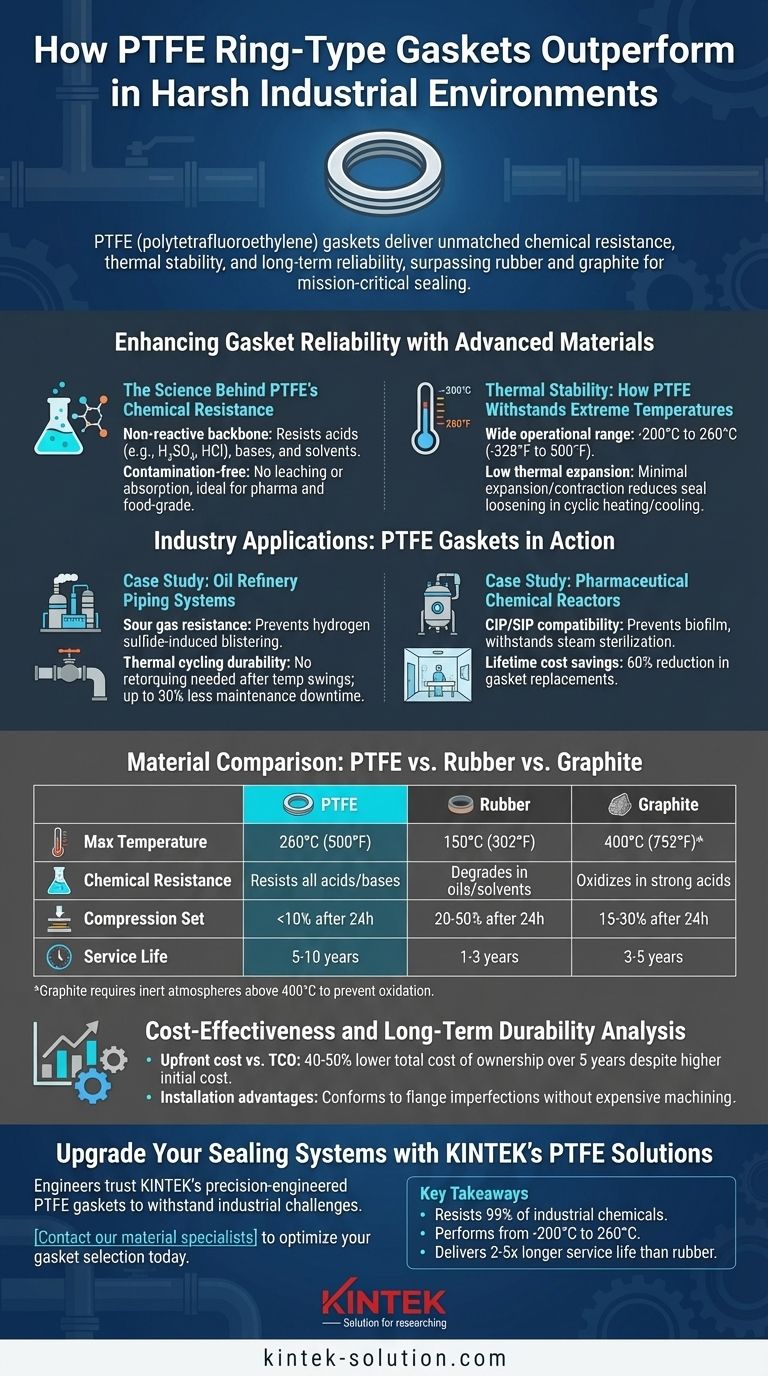

Wenn Dichtungssysteme korrosiven Chemikalien, extremen Temperaturen oder anspruchsvollen Betriebszyklen ausgesetzt sind, wird die Materialauswahl entscheidend. Ringdichtungen aus PTFE (Polytetrafluorethylen) übertreffen Alternativen wie Gummi oder Graphit durch ihre unübertroffene chemische Beständigkeit, thermische Stabilität und langfristige Zuverlässigkeit. Dies ist der Grund, warum Branchen von Ölraffinerien bis hin zu pharmazeutischen Anlagen auf PTFE für unternehmenskritische Dichtungen vertrauen.

Verbesserte Zuverlässigkeit von Dichtungen durch fortschrittliche Materialien

Die Molekularstruktur von PTFE bietet inhärente Eigenschaften, die den wichtigsten Ausfallarten von Industriedichtungen entgegenwirken: chemischer Abbau, thermische Belastung und mechanischer Verschleiß.

Die Wissenschaft hinter der chemischen Beständigkeit von PTFE

- Nicht-reaktives Grundgerüst: Die Kohlenstoff-Fluor-Bindungen von PTFE gehören zu den stärksten in der organischen Chemie und widerstehen den Angriffen von Säuren (z. B. Schwefelsäure, Salzsäure), Basen und Lösungsmitteln. Forschungen haben ergeben, dass PTFE-Laborgeräte selbst dann intakt bleiben, wenn sie hochkonzentrierten korrosiven Substanzen ausgesetzt werden.

- Kontaminationsfreie Leistung: Im Gegensatz zu Gummi oder Graphit laugt PTFE keine Zusatzstoffe aus und absorbiert keine Prozessflüssigkeiten, wodurch es sich ideal für pharmazeutische und lebensmitteltechnische Anwendungen eignet, bei denen Reinheit oberstes Gebot ist.

Thermische Stabilität: Wie PTFE extremen Temperaturen widersteht

- Großer Einsatzbereich: PTFE bewahrt seine strukturelle Integrität von kryogenen Bedingungen (-200°C/-328°F) bis hin zu anhaltend hoher Hitze (260°C/500°F) und übertrifft damit Gummi (max. ~150°C/302°F) und Graphit (anfällig für Oxidation über 400°C/752°F).

- Geringe thermische Ausdehnung: Die minimale Ausdehnung/Kontraktion von PTFE bei Temperaturschwankungen verringert das Risiko, dass sich die Dichtung lockert - ein häufiges Problem bei Elastomeren in zyklischen Heiz-/Kühlanwendungen.

Industrielle Anwendungen: PTFE-Dichtungen in Aktion

Fallstudie: Rohrleitungssysteme in Ölraffinerien

In Raffinerieumgebungen lösen PTFE-Ringdichtungen zwei kritische Herausforderungen:

- Beständigkeit gegen saure Gase: PTFE-Dichtungen verhindern die durch Schwefelwasserstoff verursachte Blasenbildung, die bei metallverstärkten Gummidichtungen zum Versagen führt.

- Temperaturwechselbeständigkeit: Im Gegensatz zu Graphit muss PTFE nach Temperaturschwankungen nicht nachgezogen werden, was die Ausfallzeiten bei Flanschverbindungen um bis zu 30 % reduziert.

Fallstudie: Pharmazeutisch-chemische Reaktoren

- CIP/SIP-Kompatibilität: Die Antihaft-Oberfläche von PTFE verhindert die Bildung von Biofilmen bei CIP-Zyklen (Clean-in-Place), während seine Dampfbeständigkeit (bis zu 150°C/302°F bei 4 bar) die Sterilität in SIP-Systemen (Steam-in-Place) gewährleistet.

- Kosteneinsparungen über die gesamte Lebensdauer: Eine pharmazeutische Anlage berichtete über eine 60-prozentige Verringerung des Dichtungsaustauschs nach dem Wechsel von EPDM zu PTFE bei Reaktordeckeldichtungen.

Materialvergleich: PTFE vs. Gummi vs. Graphit

| Eigenschaft | PTFE | Gummi | Graphit |

|---|---|---|---|

| Maximale Temperatur | 260°C (500°F) | 150°C (302°F) | 400°C (752°F)* |

| Chemische Beständigkeit | Beständig gegen alle Säuren/Basen | Zersetzt sich in Ölen/Lösungsmitteln | Oxidiert in starken Säuren |

| Druckverformung | <10% nach 24h | 20-50% nach 24 Stunden | 15-30% nach 24 Stunden |

| Lebensdauer | 5-10 Jahre | 1-3 Jahre | 3-5 Jahre |

*Graphit erfordert inerte Atmosphären über 400°C, um Oxidation zu verhindern.

Analyse der Kosteneffizienz und langfristigen Haltbarkeit

- Vorlaufkosten vs. TCO: PTFE-Dichtungen kosten zwar 2 bis 3 Mal mehr als vergleichbare Gummidichtungen, aber ihre 3 Mal längere Lebensdauer und die geringeren Ausfallzeiten führen zu 40 bis 50 % niedrigeren Gesamtbetriebskosten über 5 Jahre.

- Vorteile beim Einbau: Expandierte PTFE-Varianten passen sich an Flanschunebenheiten an, ohne dass eine teure Oberflächenbearbeitung erforderlich ist - ein entscheidender Vorteil gegenüber starrem Graphit.

Verbessern Sie Ihre Dichtungssysteme mit den PTFE-Lösungen von KINTEK

Ingenieure vertrauen auf die präzisionsgefertigten PTFE-Dichtungen von KINTEK, wenn es darum geht, den härtesten industriellen Herausforderungen zu widerstehen und gleichzeitig die Lebenszykluskosten zu senken. Ganz gleich, ob Sie aggressive Chemikalien in Halbleiterfabriken oder Hochtemperatur-Dampfleitungen abdichten, unsere kundenspezifischen Formulierungen bieten ein ausgewogenes Verhältnis zwischen Leistung und Zuverlässigkeit. [Kontaktieren Sie unsere Werkstoffspezialisten, um Ihre Dichtungsauswahl noch heute zu optimieren.

Das Wichtigste in Kürze

- Die Molekularstruktur von PTFE bietet eine inhärente Beständigkeit gegen 99 % der Industriechemikalien.

- Kann bei Temperaturen von -200°C bis 260°C eingesetzt werden, ohne an Dichtkraft zu verlieren.

- Bietet eine 2-5 mal längere Lebensdauer als Gummi in korrosiven Anwendungen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Ähnliche Artikel

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Der unsichtbare Wächter: Wie die molekulare Abschirmung von PTFE unsere kritischsten Systeme schützt

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist