Es ist ein Szenario, das sich überall in Laboren und Produktionshallen abspielt: Ein kritischer Prozess kommt zum Stillstand. Nach Stunden oder sogar Tagen hektischer Fehlersuche wird der Schuldige gefunden: eine kleine, scheinbar unbedeutende Kunststoffkomponente, die sich verzogen, gerissen oder zersetzt hat. Die Charge ist ruiniert, der Zeitplan ist dahin, und eine frustrierende Frage hängt in der Luft: „Warum ist dieses Teil ausgefallen?“

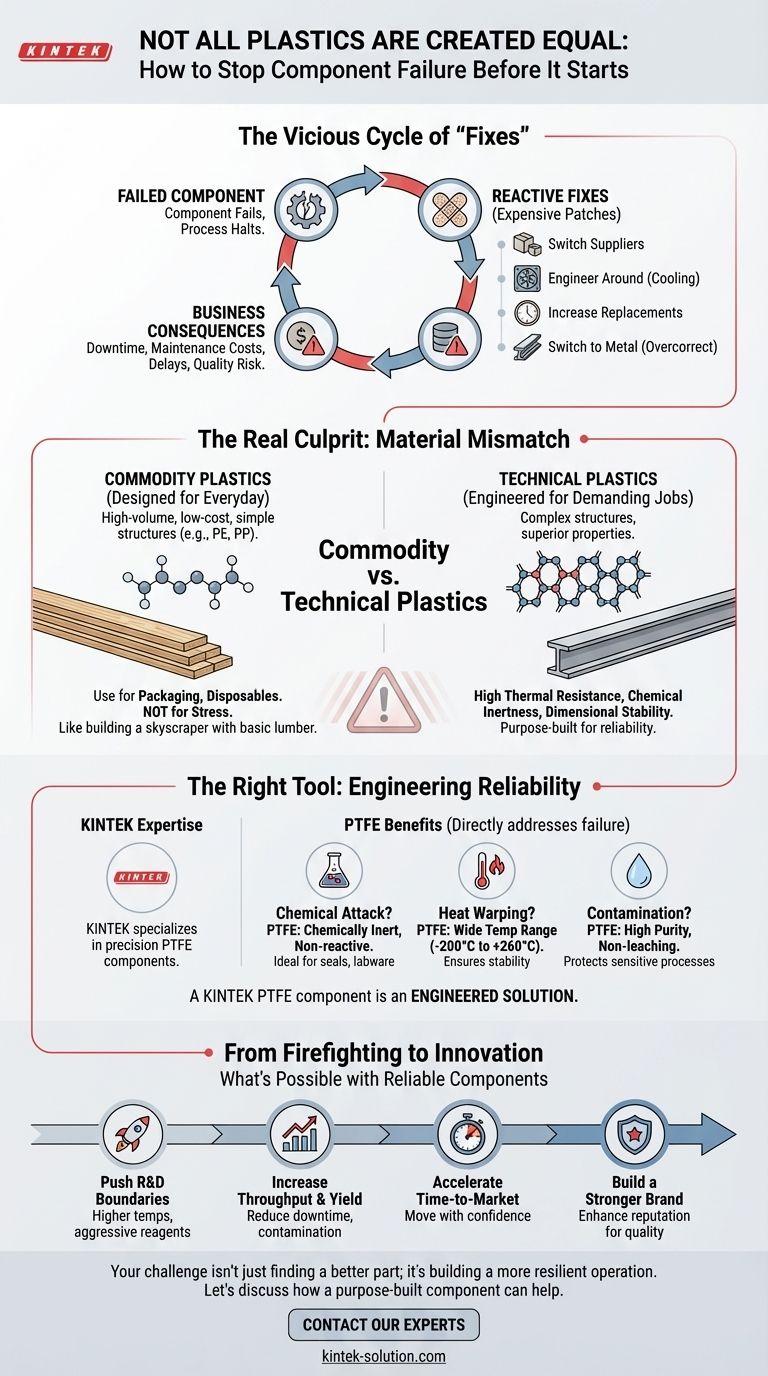

Der Teufelskreis von „Reparaturen“, die nichts reparieren

Wenn Ihnen das bekannt vorkommt, sind Sie nicht allein. Wenn eine Kunststoffkomponente versagt, ist die übliche Reaktion eine Reihe von reaktiven, kurzfristigen Lösungen. Vielleicht versuchen Sie:

- Lieferanten wechseln, in der Hoffnung auf eine „bessere Qualität“ desselben billigen Materials.

- Das Problem „konstruktiv umgehen“, indem Sie Kühlsysteme hinzufügen oder die Betriebstemperaturen senken, was die Effizienz Ihres Prozesses beeinträchtigt.

- Die Austauschhäufigkeit erhöhen und den Ausfall von Komponenten als routinemäßige Betriebskosten akzeptieren.

- Überkorrigieren durch Umstellung auf Metall, was neue Herausforderungen wie höheres Gewicht, potenzielle Korrosion und erheblich gestiegene Kosten mit sich bringt.

Dies sind keine Lösungen; es sind teure Flickschusterei. Sie behandeln das Symptom – ein ausgefallenes Teil –, während die Ursache völlig ignoriert wird. Dieser Kreislauf von Fehldiagnosen führt zu greifbaren geschäftlichen Konsequenzen: unvorhersehbare Ausfallzeiten, explodierende Wartungsbudgets, verzögerte F&E-Zyklen und ein ständiges Risiko für Ihre Produktqualität und Ihren Ruf.

Der wahre Schuldige: Eine grundlegende Material-Inkompatibilität

Hier ist der Wendepunkt: Das Problem ist nicht, dass Sie einen „schlechten“ Kunststoff gewählt haben. Das Problem ist, dass Sie möglicherweise die falsche Kategorie von Kunststoff für die Aufgabe gewählt haben.

Die Welt der Polymere ist keine einfache binäre Unterscheidung zwischen „billig“ und „teuer“. Es ist ein Spektrum von Materialien, die für bestimmte Zwecke entwickelt wurden. Das Kernproblem hinter den meisten unerwarteten Bauteilausfällen liegt im Missverständnis des grundlegenden Unterschieds zwischen zwei dieser Kategorien: Standardkunststoffe und technische Kunststoffe.

Standardkunststoffe: Entwickelt für den Alltag

Standardkunststoffe wie Polyethylen (PE) und Polypropylen (PP) sind Meisterwerke der Massenproduktion zu niedrigen Kosten. Sie eignen sich perfekt für Verpackungen, Flaschen und Einwegbehälter. Ihre chemische Struktur ist auf Einfachheit und Kosteneffizienz ausgelegt, nicht auf Leistung unter Belastung. Ihre Verwendung in anspruchsvollen industriellen oder wissenschaftlichen Anwendungen ist wie die Verwendung von einfachem Bauholz für das Fundament eines Wolkenkratzers. Es ist keine Frage, ob es versagt, sondern wann.

Technische Kunststoffe: Entwickelt für anspruchsvolle Aufgaben

Technische Kunststoffe hingegen werden von Grund auf für Leistung entwickelt. Sie sind darauf ausgelegt, als zuverlässige, tragende und langlebige Komponenten in anspruchsvollen Umgebungen zu funktionieren. Ihre Molekularstruktur ist bewusst komplex, um eine überlegene Kombination von Eigenschaften zu liefern, die Standardkunststoffe einfach nicht bieten können:

- Hohe Temperaturbeständigkeit: Sie behalten ihre Form und Festigkeit bei Temperaturen, bei denen Standardkunststoffe erweichen und sich verziehen würden.

- Chemische Inertheit: Sie widerstehen der Zersetzung durch aggressive Chemikalien, Lösungsmittel und Öle.

- Dimensionsstabilität: Sie können mit extrem engen Toleranzen bearbeitet werden und behalten diese präzise Form auch unter mechanischer Belastung oder Temperaturschwankungen bei.

Deshalb scheitern die oben genannten „Reparaturen“ immer. Der Versuch, einen anderen Lieferanten für einen Standardkunststoff zu finden, ist nur ein Austausch einer Art unzureichenden Holzes gegen eine andere. Das Material selbst ist grundsätzlich für die Anforderungen der Anwendung ungeeignet.

Das richtige Werkzeug für den Job: Zuverlässigkeit von Molekül zu Molekül entwickeln

Um das Problem des Bauteilversagens wirklich zu lösen, müssen Sie von der reaktiven Ersetzung zur proaktiven Konstruktion übergehen. Das bedeutet, ein Material auszuwählen, das nicht nur „stark genug“ ist, sondern speziell für die spezifischen Herausforderungen Ihrer Anwendung entwickelt wurde.

Hier wird ein Hochleistungs-Technik-Kunststoff wie Polytetrafluorethylen (PTFE) zur offensichtlichen, technischen Lösung, nicht nur zu einer teuren Alternative. Es ist das Produkt eines tiefen Verständnisses dafür, warum andere Materialien versagen.

Bei KINTEK sind wir darauf spezialisiert, Präzisionskomponenten aus PTFE zu fertigen, gerade weil seine Eigenschaften die Grundursachen von Ausfällen in kritischen Anwendungen direkt angehen:

- Versagt Ihre Komponente aufgrund chemischer Angriffe? PTFE ist eine der chemisch inertesten Substanzen überhaupt und damit die ideale Wahl für Dichtungen, Auskleidungen und Laborgeräte in der Halbleiter- oder aggressiven chemischen Verarbeitung.

- Verursacht Hitze, dass Ihre Teile sich verziehen und versagen? PTFE hat einen extrem breiten Betriebstemperaturbereich (von -200 °C bis +260 °C) und gewährleistet Stabilität, wo andere Kunststoffe sich verformen würden.

- Sind Sie besorgt über Kontamination oder Reinheit? Hochreine PTFE-Sorten sind außergewöhnlich nicht reaktiv und nicht auslauchend und schützen die Integrität sensibler medizinischer, Labor- und Halbleiterprozesse.

Eine KINTEK PTFE-Komponente ist nicht nur ein Stück Kunststoff. Es ist eine Lösung, die aus einem tiefen Verständnis der Materialwissenschaft hervorgeht und präzisionsgefertigt ist, um sicherzustellen, dass die inhärenten Stärken des Materials sich in Zuverlässigkeit in der realen Welt übersetzen.

Vom Brandbekämpfen zur Innovation: Was mit zuverlässigen Komponenten möglich ist

Sobald Sie das chronische Problem des Bauteilversagens beseitigt haben, gewinnen Sie Ihre wertvollsten Ressourcen zurück: Zeit, Budget und Fokus. Anstatt ständig auf Probleme zu reagieren, kann Ihr Team:

- Die Grenzen der F&E erweitern: Prozesse bei höheren Temperaturen oder mit aggressiveren Reagenzien durchführen, in dem Wissen, dass Ihre Komponenten damit umgehen können.

- Durchsatz und Ausbeute erhöhen: Ungeplante Ausfallzeiten und Chargenkontamination drastisch reduzieren, was zu vorhersehbareren und profitableren Abläufen führt.

- Time-to-Market beschleunigen: Mit Zuversicht von der Prototypenphase zur Produktion übergehen, frei von Verzögerungen durch unzuverlässige Teile.

- Eine stärkere Marke aufbauen: Langlebigere und zuverlässigere Produkte liefern, was Ihren Ruf für Qualität und ingenieurtechnische Exzellenz stärkt.

Ihre Herausforderung besteht nicht nur darin, ein besseres Teil zu finden, sondern einen widerstandsfähigeren, leistungsfähigeren und innovativeren Betrieb aufzubauen. Dieser Prozess beginnt mit der Wahl der richtigen Materialien aus den richtigen Gründen. Wenn Ihre Projekte kompromisslose Leistung erfordern, lassen Sie uns darüber sprechen, wie eine speziell angefertigte Komponente das stärkste Glied in Ihrem System werden kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Das PTFE-Paradoxon: Warum das „perfekte“ Material versagt – und wie man es zum Funktionieren bringt

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist