Es ist ein vertrautes, beunruhigendes Gefühl. Sie haben die Analyse einer kritischen Arzneimittelformulierung durchgeführt – das Instrument kalibriert, die Probe sorgfältig vorbereitet, jede Variable kontrolliert, die Ihnen einfällt. Doch als das Chromatogramm auf dem Bildschirm erscheint, ist es da: ein seltsamer, unerwarteter „Geistergipfel“. Oder vielleicht driftet Ihre Basislinie, oder Ihre Ergebnisse von heute Morgen stimmen nicht mit denen von gestern überein. Sie haben wieder einen Tag verloren und sind einer zuverlässigen Antwort keine Spur näher gekommen.

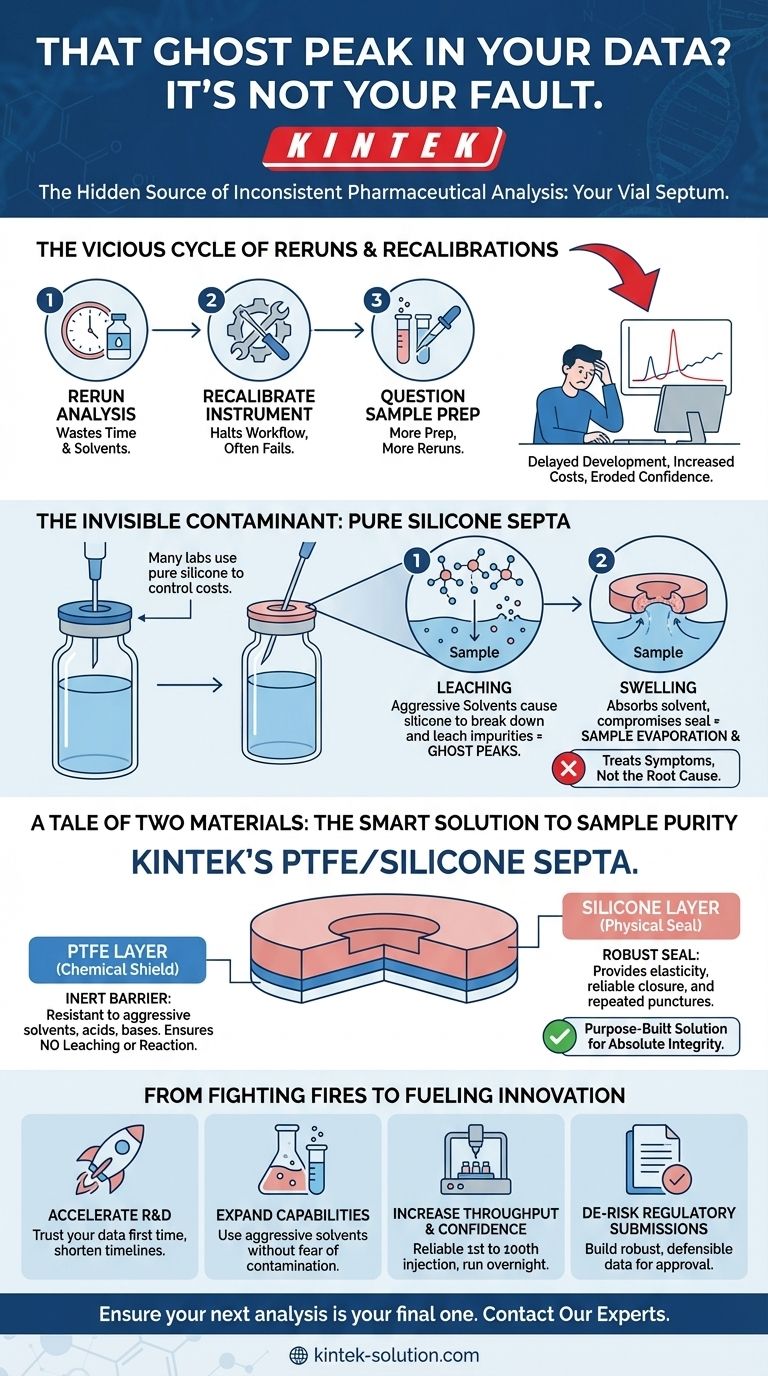

Der Teufelskreis aus Wiederholungen und Neukalibrierungen

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Labore in der gesamten pharmazeutischen Industrie befinden sich in einem ständigen Kampf um reproduzierbare Daten. Angesichts inkonsistenter Ergebnisse ist die typische Reaktion ein frustrierender und kostspieliger Prozess der Ausschlussmethode:

- Wiederholung der Analyse: Der häufigste erste Schritt, der wertvolle Analytikerzeit, teure Lösungsmittel und andere Verbrauchsmaterialien beansprucht.

- Neukalibrierung des Instruments: Dies stoppt alle anderen Arbeiten an der Maschine, löst aber oft nicht das zugrunde liegende Problem.

- Hinterfragen der Probenvorbereitung: Gab es einen Fehler bei der Verdünnung? War das Lösungsmittel rein? Dies führt zu mehr Vorbereitungsarbeiten und mehr Wiederholungen.

Diese Bemühungen, obwohl logisch, führen oft zu denselben inkonsistenten Ergebnissen zurück. Die geschäftlichen Konsequenzen sind schwerwiegend. Eine einzige ungültige Studie kann die Entwicklungszeit eines Medikaments um Wochen oder Monate verzögern. Die kumulierten Kosten für verschwendete Materialien und Analytikerstunden belasten die F&E-Budgets. Am wichtigsten ist, dass sie das Vertrauen in die Daten untergräbt, die kritischen Entscheidungen über die Sicherheit und Wirksamkeit eines Medikaments zugrunde liegen.

Dieser frustrierende Kreislauf zwingt uns zu fragen: Übersehen wir einen grundlegenden Fehler?

Der unsichtbare Kontaminant: Warum Ihr Fläschchenseptum Ihre Analyse verrät

Das Problem liegt oft in einer Komponente, die so klein ist, dass sie leicht übersehen wird: dem Fläschchenseptum. Es hat zwei einfache, aber entscheidende Aufgaben: eine dichte Abdichtung zu erzeugen und dies zu tun, ohne mit der Probe im Inneren zu interagieren.

Viele Labore verwenden zur Kostenkontrolle Standardsepten aus reinem Silikon. Obwohl Silikon hervorragend zur Erzeugung einer physischen Abdichtung geeignet ist, hat es bei empfindlichen pharmazeutischen Analysen einen entscheidenden Nachteil: Es ist nicht chemisch inert gegenüber vielen gängigen organischen Lösungsmitteln.

Der Zerfall einer „einfachen“ Dichtung

Wenn ein reines Silikonseptum mit aggressiven Lösungsmitteln, die in der Chromatographie verwendet werden (wie Acetonitril, THF oder chlorierte Lösungsmittel), in Kontakt kommt, passieren zwei Dinge:

- Auslaugung: Das Silikon beginnt sich auf molekularer Ebene abzubauen und „laugt“ winzige Verunreinigungen (Silikonoligomere) direkt in Ihre Probe aus. Diese Verunreinigungen erscheinen dann in Ihrer Analyse als „Geistergipfel“, die dort nichts zu suchen haben.

- Aufquellen: Das Septum nimmt das Lösungsmittel auf und quillt auf, wodurch die Integrität der Dichtung beeinträchtigt wird. Dies kann zur Verdampfung der Probe führen, ihre Konzentration verändern und Ihre quantitativen Ergebnisse verfälschen.

Die Neukalibrierung Ihres Instruments wird dies niemals beheben. Die Wiederholung des Tests mit demselben Septumtyp wird nur die Kontamination wiederholen. Ihre Versuche, das Problem zu beheben, scheiterten, weil Sie die Symptome (schlechte Daten) statt der Krankheit (chemische Reaktion) behandelten.

Eine Geschichte zweier Materialien: Die intelligente Lösung für Probenreinheit

Um dieses Problem dauerhaft zu lösen, benötigen Sie nicht nur eine bessere Dichtung, sondern eine intelligentere. Sie benötigen ein Material, das eine perfekte physische Abdichtung bietet, während es vollständig chemisch nicht reaktiv bleibt.

Hier wird ein Verbunddesign zur einzig logischen Lösung. Das ideale Septum kombiniert zwei Materialien, die jeweils für eine bestimmte Aufgabe ausgewählt wurden:

- Der chemische Schild: Eine dünne Schicht PTFE (Polytetrafluorethylen) ist der Probe zugewandt. PTFE ist eines der chemisch inertesten Materialien, die der Wissenschaft bekannt sind, und beständig gegen praktisch alle Säuren, Basen und organischen Lösungsmittel. Es bildet eine undurchdringliche Barriere und stellt sicher, dass absolut nichts in Ihre Probe eindringen oder mit ihr reagieren kann.

- Die physische Abdichtung: Ein dickerer Körper aus hochwertigem Silikon befindet sich hinter dem PTFE. Seine Elastizität sorgt für die robuste, wiederverschließbare Dichtung, die für eine zuverlässige Fläschchenverschließung und wiederholtes Durchstechen durch Autosampler-Nadeln erforderlich ist.

Die PTFE-Schicht schützt das Silikon vor der Probe, und das Silikon bietet die mechanische Integrität, die dem PTFE allein fehlt. Es ist kein Kompromiss, sondern eine zweckbestimmte Lösung, die aus einem tiefen Verständnis des Problems entstanden ist.

Genau deshalb ist KINTEK auf die Herstellung von hochreinen, präzisen PTFE-Komponenten spezialisiert. Wir verstehen, dass in sensiblen Anwendungen die Materialintegrität nicht nur ein Merkmal ist – sie ist die Grundlage für zuverlässige Ergebnisse. Unsere PTFE-Dichtungen und -Liner sind nicht nur Teile, sie sind die Verkörperung der Lösung für chemische Kontaminationen und stellen sicher, dass Sie nur Ihre Probe messen.

Vom Brandbekämpfen zum Fördern von Innovation

Sobald Sie inkonsistente Daten aufgrund chemischer Kontaminationen beseitigt haben, ändert sich die gesamte Dynamik Ihres Labors. Sie hören auf, Ressourcen für die Bekämpfung vermeidbarer Probleme zu verschwenden, und beginnen, neues Potenzial zu erschließen.

- Beschleunigung von F&E: Anstatt Wochen mit der Validierung eines einzelnen Ergebnisses zu verbringen, kann Ihr Team selbstbewusst zur nächsten Entdeckungsphase übergehen. Sie können Ihren Daten beim ersten Mal vertrauen und so die Projektzeitpläne drastisch verkürzen.

- Erweiterung Ihrer Fähigkeiten: Sie können jetzt eine breitere Palette aggressiver Lösungsmittel verwenden oder neuartige Analysemethoden entwickeln, ohne Kontaminationen befürchten zu müssen, und so die Grenzen Ihrer Forschung erweitern.

- Erhöhung des Durchsatzes und des Vertrauens: Automatisierte Hochdurchsatzsysteme können über Nacht ohne Bedenken laufen. Die robuste Abdichtung und chemische Inertheit eines PTFE-beschichteten Septums bedeuten, dass Ihre 1. und 100. Injektion gleichermaßen zuverlässig sind.

- Risikominimierung bei regulatorischen Einreichungen: Sie können ein Dossier mit robusten, verteidigungsfähigen Daten aufbauen, das einer Prüfung standhält und den Weg zur behördlichen Zulassung ebnet.

Indem Sie die Ursache von Dateninkonsistenzen mit dem richtigen Material angehen, verwandeln Sie einen hartnäckigen technischen Kopfschmerz in einen starken Wettbewerbsvorteil.

Die Integrität Ihrer kritischsten Forschung sollte nicht durch eine übersehene Komponente beeinträchtigt werden. Wenn Ihre Arbeit absolute Probenreinheit und vertrauenswürdige Daten erfordert, hilft Ihnen unser Team von Materialexperten, die richtige Lösung für Ihre einzigartigen Herausforderungen zu finden. Lassen Sie uns sicherstellen, dass Ihre nächste Analyse Ihre letzte ist. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Das PTFE-Paradoxon: Warum das „perfekte“ Material versagt – und wie man es zum Funktionieren bringt

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst