Sie haben Ihre Hausaufgaben gemacht. Sie haben die Kompatibilitätstabellen abgeglichen. Das Datenblatt für die neue Polymerdichtung, die Sie spezifiziert haben, verspricht eine ausgezeichnete Beständigkeit gegen das aggressive Lösungsmittel in Ihrer neuen Produktionslinie. Das Projekt erhält grünes Licht.

Dann, nur wenige Wochen nach Inbetriebnahme, beginnen die Anrufe. Es gibt Mikrolecks. Die Prozessflüssigkeit zeigt Spuren von Verunreinigungen. Sie stehen vor unerwarteten Ausfallzeiten und einem Team frustrierter Ingenieure, die fragen, was schief gelaufen ist. Die Komponente – die auf dem Papier perfekt aussah – ist ausgefallen. Und nun stehen Sie wieder am Anfang und versuchen zu verstehen, warum.

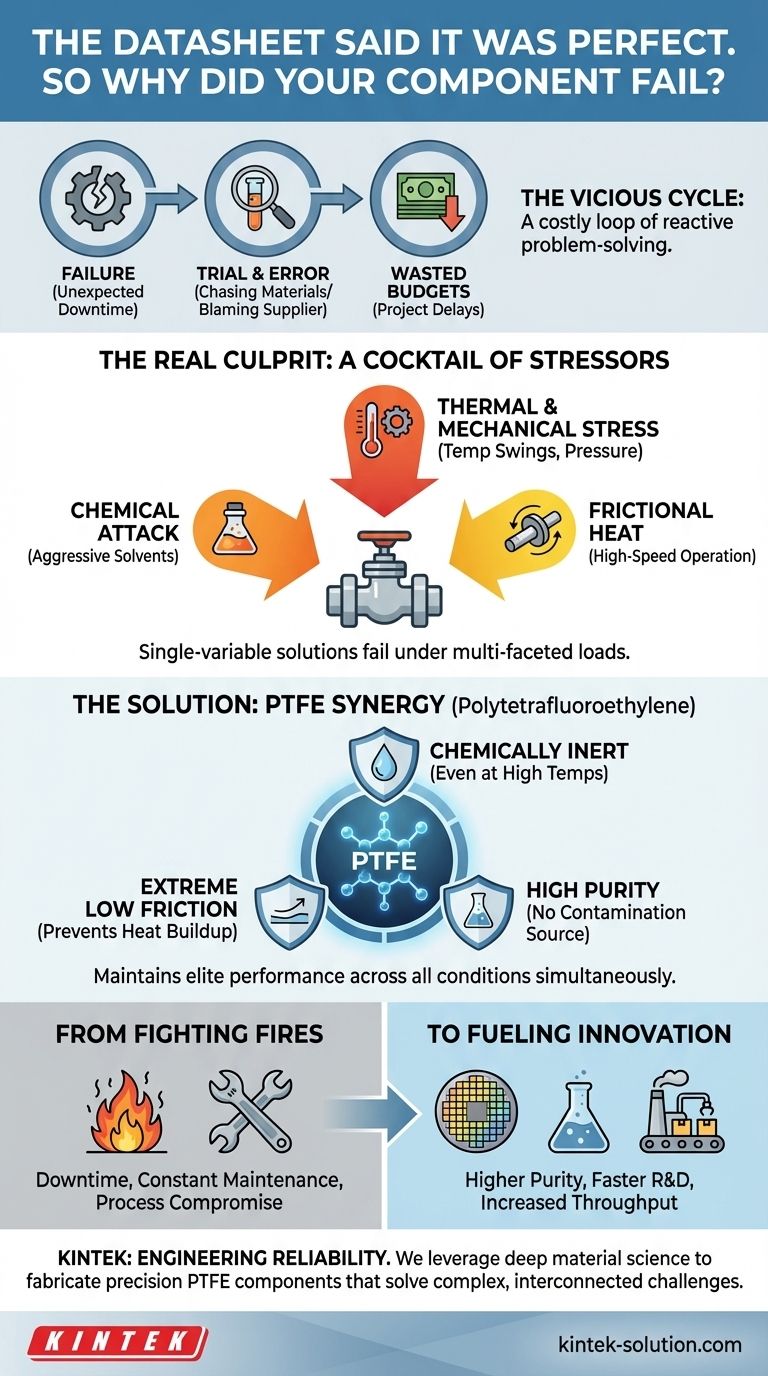

Der Teufelskreis aus Versuch, Irrtum und verschwendeten Budgets

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. In Branchen von der Halbleiterfertigung bis zur medizinischen Geräteentwicklung stoßen Ingenieure häufig auf dieses frustrierende Paradoxon: Eine Komponente, die eine einzige, kritische Spezifikation erfüllt, versagt in der realen Anwendung spektakulär.

Dies löst einen kostspieligen und zeitaufwändigen Kreislauf aus. Die üblichen Reaktionen sind vorhersehbar:

- Jagd nach einem "stärkeren" Material: Der erste Instinkt ist oft, ein Material zu finden, das noch widerstandsfähiger gegen diesen einen problemverursachenden Faktor ist, wie z. B. eine bestimmte Chemikalie. Aber dieses neue Material könnte zu spröde, zu weich sein oder die Prozesstemperaturen nicht aushalten, was zu einer anderen Art von Ausfall führt.

- Schuldzuweisung an den Lieferanten: Es ist leicht, eine "schlechte Charge" oder ein Qualitätsproblem zu vermuten. Obwohl möglich, lenkt dies oft von einem grundlegenderen Problem bei der Materialauswahl ab.

- Kompromisse beim Prozess: Um die ausfallende Komponente zu schützen, können Teams die Betriebstemperatur senken, den Druck reduzieren oder die Geschwindigkeit der Linie verlangsamen. Diese "Reparatur" beeinträchtigt die Effizienz und drosselt genau die Innovation, die der neue Prozess ermöglichen sollte.

Diese Reaktionen gehen alle auf denselben fehlerhaften Ansatz zurück. Die geschäftlichen Folgen sind gravierend: Projektzeitpläne geraten ins Wanken, F&E-Budgets werden durch erneute Tests und Neubewertungen aufgebraucht, und die Zuverlässigkeit des Endprodukts wird beeinträchtigt, bevor es überhaupt auf den Markt kommt.

Der wahre Schuldige: Warum Ihre Anwendung ein Cocktail aus Belastungen ist

Die Komponente ist nicht ausgefallen, weil das Datenblatt gelogen hat. Sie ist ausgefallen, weil Datenblätter oft einen eindimensionalen Denkansatz fördern. Die tatsächliche Betriebsumgebung Ihrer Anwendung ist selten eine einzelne, isolierte Herausforderung. Sie ist ein Cocktail aus Belastungen.

Denken Sie darüber nach:

- Ein Ventilsitz sitzt nicht nur in einer aggressiven Chemikalie; er hält auch der mechanischen Belastung durch Öffnen und Schließen stand.

- Eine Dichtung in einer Pumpe bietet nicht nur chemische Beständigkeit; sie leitet auch die Reibungswärme von einer sich schnell drehenden Welle ab.

- Ein Waferträger in einer Halbleiterfabrik hält nicht nur einen Wafer; er muss seine Reinheit und strukturelle Integrität über extreme Temperaturschwankungen hinweg aufrechterhalten.

Die meisten technischen Materialien sind Spezialisten. Sie bieten möglicherweise eine erstklassige chemische Beständigkeit, werden aber bei Hitze dramatisch weicher. Oder sie haben eine unglaubliche thermische Stabilität, erzeugen aber in einer dynamischen Anwendung übermäßige Reibung.

Dies ist die Wurzel des Problems: Sie haben ein Material gewählt, um Variable A (z. B. chemische Angriffe) zu lösen, aber es war die Kombination aus A, B (Hitze) und C (Druck), die zum Ausfall geführt hat. Die üblichen "Lösungen" scheitern, weil sie immer noch versuchen, eine einzelne Variable zu lösen, und in einem frustrierenden "Whack-a-Mole"-Spiel mit Materialeigenschaften stecken bleiben.

Die Lösung: Ein Material, das für eine facettenreiche Welt entwickelt wurde

Um diesen Kreislauf zu durchbrechen, brauchen Sie kein Material, das in einer Sache einfach "besser" ist. Sie brauchen ein Material, das seine Spitzenleistung über eine Reihe von Bedingungen gleichzeitig beibehält. Sie brauchen ein Material, das den gesamten Cocktail aus Belastungen bewältigen kann.

Genau hier zeichnet sich PTFE (Polytetrafluorethylen) aus. Sein Wert liegt nicht nur in einer herausragenden Eigenschaft, sondern in der kraftvollen Synergie seiner Kerneigenschaften:

- Es bleibt chemisch inert, auch bei hohen Temperaturen.

- Sein extrem geringer Reibungskoeffizient verhindert die Ansammlung von Reibungswärme, die seine thermische und mechanische Integrität beeinträchtigen könnte.

- Seine hohe Reinheit wird über einen weiten Betriebstemperaturbereich aufrechterhalten, wodurch sichergestellt wird, dass es keine Quelle der Verunreinigung wird.

PTFE wurde nicht als "eierlegende Wollmilchsau" entwickelt. Es wurde für die komplexe, facettenreiche Realität von Hochleistungsanwendungen entwickelt.

KINTEK: Zuverlässigkeit durch tiefgreifendes Verständnis

Auf diesem Prinzip basiert unsere Arbeit. Bei KINTEK verkaufen wir nicht nur PTFE-Komponenten; wir entwickeln Lösungen, die auf einem tiefen Verständnis dieser materialwissenschaftlichen Grundlagen basieren. Wir fertigen präzise PTFE-Dichtungen, Auskleidungen und kundenspezifische Laborgeräte, weil wir wissen, dass sie die Antwort auf diese komplexen, miteinander verbundenen Herausforderungen sind.

Unsere Expertise in der Präzisionsfertigung stellt sicher, dass die einzigartigen Eigenschaften von PTFE in Komponenten umgesetzt werden, die einwandfrei funktionieren. Eine KINTEK-Dichtung verhindert Lecks nicht nur, weil PTFE inert ist, sondern weil unsere Fertigungspräzision in Kombination mit der geringen Reibung und thermischen Stabilität des Materials dafür sorgt, dass sie auch unter dynamischer und thermischer Belastung perfekt passt.

Vom Brandbekämpfen zur Innovationsförderung

Sobald Sie dieses wiederkehrende Problem des Komponentenausfalls gelöst haben, verschiebt sich der Fokus. Anstatt Ihre Zeit und Ihr Budget für die Diagnose von Problemen von gestern aufzuwenden, können Sie mit der Entwicklung von Durchbrüchen von morgen beginnen.

Wenn Sie sich darauf verlassen können, dass Ihre Komponenten dem gesamten Cocktail aus Belastungen standhalten, eröffnen sich neue Möglichkeiten:

- Halbleiterwerke können zu reineren Prozessen und aggressiveren Reinigungszyklen übergehen, im Vertrauen darauf, dass ihre Komponenten keine Millionen Dollar teuren Waferchargen verunreinigen.

- Medizinische und Laborteams können die F&E beschleunigen, indem sie anspruchsvollere analytische Tests und Sterilisationsprotokolle durchführen, ohne Angst vor Geräteausfällen haben zu müssen.

- Industrieanlagen können Produktionslinien mit höherer Geschwindigkeit und Temperatur betreiben, den Durchsatz dramatisch erhöhen, ohne ständige Wartungsstillstände einplanen zu müssen.

Letztendlich geht es bei der Lösung dieser grundlegenden Materialherausforderung nicht nur darum, ein Leck zu beheben. Es geht darum, die operative Sicherheit zu schaffen, die erforderlich ist, um schneller zu innovieren, zuverlässigere Produkte zu entwickeln und den Wettbewerb zu übertreffen.

Ihre Herausforderungen sind einzigartig und beinhalten eine komplexe Mischung aus chemischen, thermischen und mechanischen Belastungen. Wenn Sie den Kreislauf aus Versuch und Irrtum satt haben und bereit sind, Zuverlässigkeit von Grund auf aufzubauen, hilft Ihnen unser Team gerne dabei, diese Prinzipien auf Ihr spezifisches Projekt anzuwenden. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Der unsichtbare Wächter: Wie die molekulare Abschirmung von PTFE unsere kritischsten Systeme schützt

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren