Sie kennen das. Eine kritische Flanschverbindung, sorgfältig mit einer neuen Dichtung montiert und auf das vorgeschriebene Drehmoment angezogen, beginnt zu tropfen. Ein kleines, hartnäckiges Leck, das jeder Logik trotzt. Ihr Team zieht die Schrauben erneut an. Das Leck stoppt vielleicht für einen Tag, vielleicht eine Woche, aber es kehrt zurück. Sie ersetzen die Dichtung, vielleicht sogar durch ein teureres, härteres Material, nur um festzustellen, dass Sie wieder am Anfang stehen und denselben frustrierenden Kampf führen.

Das ist nicht nur eine lästige Pflicht; es ist eine Belastung für Ihren gesamten Betrieb.

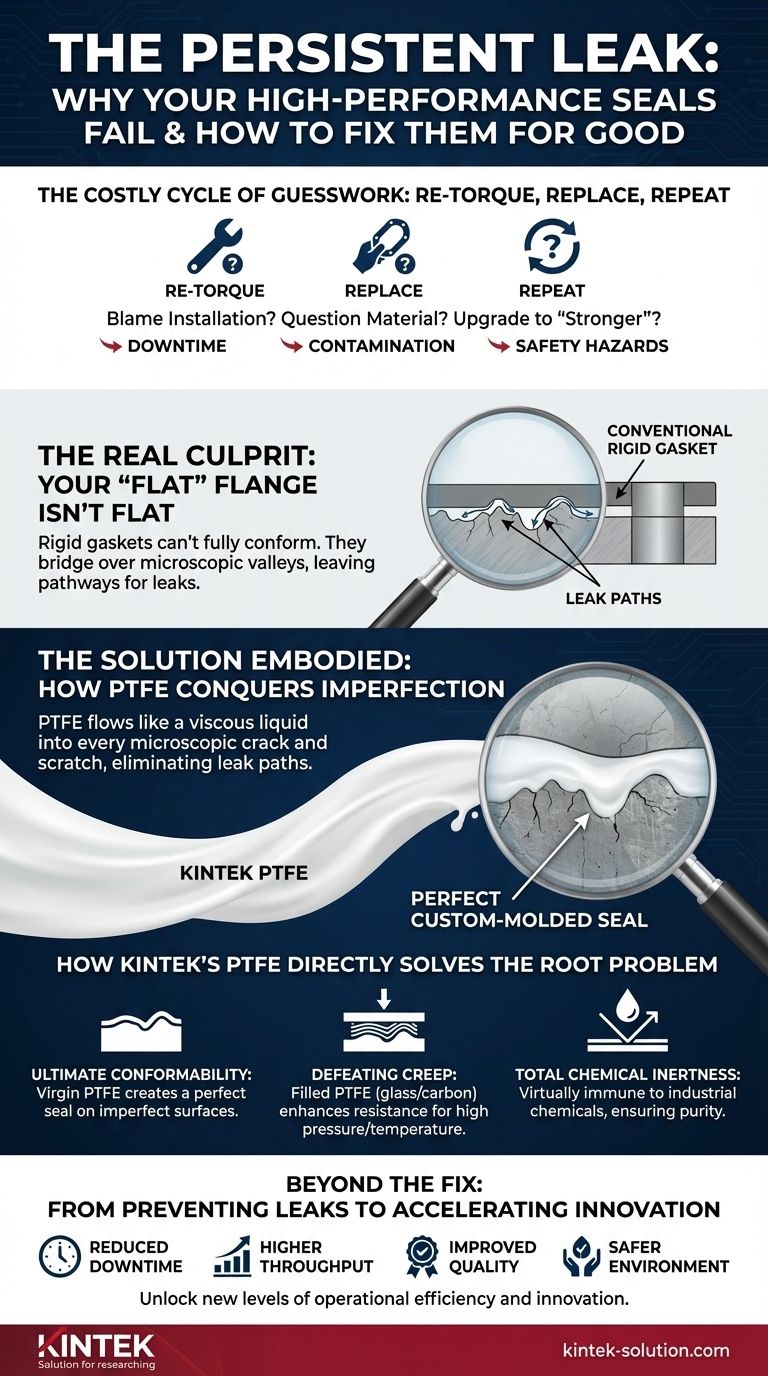

Der kostspielige Kreislauf des Rätselratens: Nachziehen, Ersetzen, Wiederholen

Für Ingenieure und Wartungsmanager in anspruchsvollen Branchen wie der Halbleiter-, Medizin- oder chemischen Verarbeitung ist dieses Szenario nur allzu vertraut. Wenn eine Dichtung versagt, sieht die Checkliste zur Fehlerbehebung normalerweise so aus:

- Schuldzuweisung an die Installation: "Wurde sie richtig angezogen? Stimmt die Anzugsreihenfolge?"

- Infragestellung des Materials: "Kann diese Dichtung vielleicht der Chemikalie standhalten? Oder der Temperatur?"

- Upgrade auf eine "stärkere" Dichtung: Der intuitive nächste Schritt ist oft die Wahl eines steiferen Materials, in der Annahme, dass Härte gleich Haltbarkeit ist.

Jeder Versuch ist ein Schuss ins Blaue, und die Folgen sind sehr real. Jede Stunde Ausfallzeit für Diagnose und Austausch ist eine Stunde Produktionsausfall. Ein einziges Leck in einem Hochreinigungsprozess kann eine ganze Charge kontaminieren und Tausende kosten. In aggressiven chemischen Anwendungen wird dies zu einer ernsthaften Sicherheits- und Umweltgefahr. Sie stecken in einer reaktiven Schleife fest und behandeln Symptome, ohne jemals die Ursache zu beheben.

Der wahre Schuldige: Ihr "flacher" Flansch ist nicht flach

Hier ist der Wendepunkt. Der Grund, warum diese herkömmlichen Lösungen versagen, liegt darin, dass sie auf einer fehlerhaften Annahme beruhen: dass das Problem die Festigkeit der Dichtung oder die Technik des Installateurs ist.

Die eigentliche Ursache ist oft die Dichtfläche selbst.

Unabhängig davon, wie gut bearbeitet, ist kein industrieller Flansch perfekt flach. Auf mikroskopischer Ebene ist seine Oberfläche eine Landschaft winziger Spitzen, Täler, Kratzer und Wellen. Wenn Sie eine starre Dichtung – wie Metall oder einen harten Kunststoff – zwischen zwei dieser unvollkommenen Oberflächen komprimieren, kann sie sich nicht vollständig anpassen. Sie überbrückt die mikroskopischen Täler und hinterlässt winzige Wege, über die Lecks beginnen können.

Deshalb verschlimmert der Versuch mit einer "härteren" Dichtung oft das Problem. Es ist, als würde man versuchen, eine Lücke zwischen zwei Schleifpapierstücken zu schließen, indem man ein weiteres Stück Holz dazwischen drückt. Die Steifigkeit verhindert eine echte, innige Abdichtung.

Darüber hinaus, selbst wenn Sie eine anfängliche Abdichtung erreichen, kommt ein weiterer versteckter Feind ins Spiel: Kriechen oder "Kaltfluss". Unter anhaltendem Druck und Temperatur verformen sich einige Materialien langsam und verlieren die "Gegenkraft", die die Dichtung dicht hält. Eine Dichtung, die am ersten Tag funktionierte, kann am dreißigsten Tag versagen, nicht wegen eines plötzlichen Ereignisses, sondern aufgrund dieser langsamen Entspannung.

Die verkörperte Lösung: Wie PTFE mit Unvollkommenheit umgeht

Um dieses Problem dauerhaft zu lösen, brauchen Sie kein härteres Material; Sie brauchen ein intelligenteres Material. Sie brauchen ein Material, das entwickelt wurde, um die physikalische Realität unvollkommener Oberflächen und langfristiger Belastungen zu bewältigen.

Hier zeigt Polytetrafluorethylen (PTFE) seinen Geniestreich.

Im Gegensatz zu starren Materialien ist PTFE von Natur aus weich und plastisch. Wenn es komprimiert wird, widersteht es nicht nur der Kraft; es fließt wie eine viskose Flüssigkeit in jeden mikroskopischen Riss, Kratzer und jedes Tal auf der Flanschfläche. Es erzeugt einen perfekten, maßgeschneiderten Abdruck der Oberfläche und eliminiert die Leckwege, die starre Dichtungen hinterlassen.

Das ist kein glücklicher Zufall; es ist der Kern dessen, warum PTFE dort funktioniert, wo andere versagen. Bei KINTEK haben wir unseren Ruf auf der Beherrschung dieses Prinzips aufgebaut. Wir verkaufen nicht nur PTFE-Komponenten; wir entwickeln Dichtungslösungen, die auf einem tiefen Verständnis dieses Mechanismus basieren.

Wie KINTEKs PTFE das Grundproblem direkt löst:

- Ultimative Anpassungsfähigkeit: Unsere Dichtungen aus reinem PTFE bieten unübertroffene Weichheit, um selbst auf weniger als idealen Oberflächen eine perfekte Abdichtung zu erzielen und von Anfang an einen leckagefreien Betrieb zu gewährleisten.

- Bekämpfung des Kriechverhaltens: Für Anwendungen mit hohem Druck oder hoher Temperatur, bei denen das Kriechverhalten ein Problem darstellt, verwenden wir spezielle gefüllte PTFE-Materialien (mit Glas oder Kohlenstoff), um die Kriechfestigkeit und Druckfestigkeit dramatisch zu verbessern und eine langfristige Dichtungsintegrität zu gewährleisten.

- Vollständige chemische Inertheit: PTFE ist praktisch immun gegen alle Industriechemikalien. Das bedeutet, dass die Dichtung niemals aufquellen, sich verschlechtern oder Verunreinigungen in Ihren Prozess einschleppen wird – eine entscheidende Garantie für Reinheit in der Halbleiter- und Medizinbranche.

Unser Präzisionsfertigungsprozess stellt sicher, dass jede Dichtung, jeder Liner oder jede kundenspezifische Komponente diese Eigenschaften konsistent liefert, von einem einzelnen Prototyp bis zu einer Hochvolumenproduktion.

Über die Reparatur hinaus: Von der Verhinderung von Lecks zur Beschleunigung von Innovationen

Sobald Sie das chronische Problem unzuverlässiger Dichtungen beseitigt haben, verändert sich grundlegend, was für Ihren Betrieb möglich ist.

Sie sind nicht mehr durch den ständigen Bedarf an Wartung und Überwachung eingeschränkt. Sie können Hochtemperatur- oder Tieftemperaturprozesse mit Zuversicht über längere Zeiträume durchführen. Sie können die Grenzen mit aggressiveren Prozesschemikalien erweitern und wissen, dass Ihre Dichtungen nicht der Schwachpunkt sein werden. Für F&E-Labore bedeutet dies zuverlässigere experimentelle Daten. Für Fertigungslinien bedeutet dies höheren Durchsatz, verbesserte Produktqualität und eine sicherere Arbeitsumgebung.

Letztendlich geht es bei der Lösung des hartnäckigen Lecks nicht nur darum, ein Loch zu stopfen. Es geht darum, neue Ebenen der Betriebseffizienz und Innovation zu erschließen.

Beenden Sie den Kreislauf des Rätselratens und beginnen Sie mit der Entwicklung einer dauerhaften Lösung. Wenn Sie mit einer hartnäckigen Dichtungsherausforderung konfrontiert sind, die Sie Zeit und Geld kostet, kann unser Team Ihnen helfen, die Ursache zu identifizieren und die genaue PTFE-Lösung zu spezifizieren, um sie dauerhaft zu beheben. Lassen Sie uns die einzigartigen Anforderungen Ihres Projekts besprechen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten

- Das Dilemma des Ingenieurs: Abwägung zwischen PTFE und seinen Alternativen

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist