Eine Geschichte von zwei Prioritäten

Stellen Sie sich eine Ingenieurin in einer Spezialchemiefabrik vor. Ihre Aufgabe ist es, ein Ventil zu spezifizieren, das den Fluss einer hochkorrosiven Säure präzise drosseln kann. Die offensichtliche Wahl, die Lehrbuchantwort, ist ein PTFE-ausgekleidetes Regelventil. Es bietet unübertroffene chemische Beständigkeit und die exakte Drosselungsfähigkeit, die sie benötigt.

Sie unterschreibt die Bestellung. Das Problem ist gelöst.

Oder ist es das?

Was auf dem Datenblatt nicht sofort ersichtlich ist, ist die Reihe von Kompromissen, die diese "perfekte" Lösung mit sich bringt. Diese Entscheidung ist, wie so viele in der Ingenieurwissenschaft, keine Frage der Suche nach einem makellosen Werkzeug, sondern des bewussten Akzeptierens eines bestimmten Satzes von Kompromissen. Die Gefahr liegt nicht im Kompromiss selbst, sondern darin, seine vollen Kosten nicht zu verstehen.

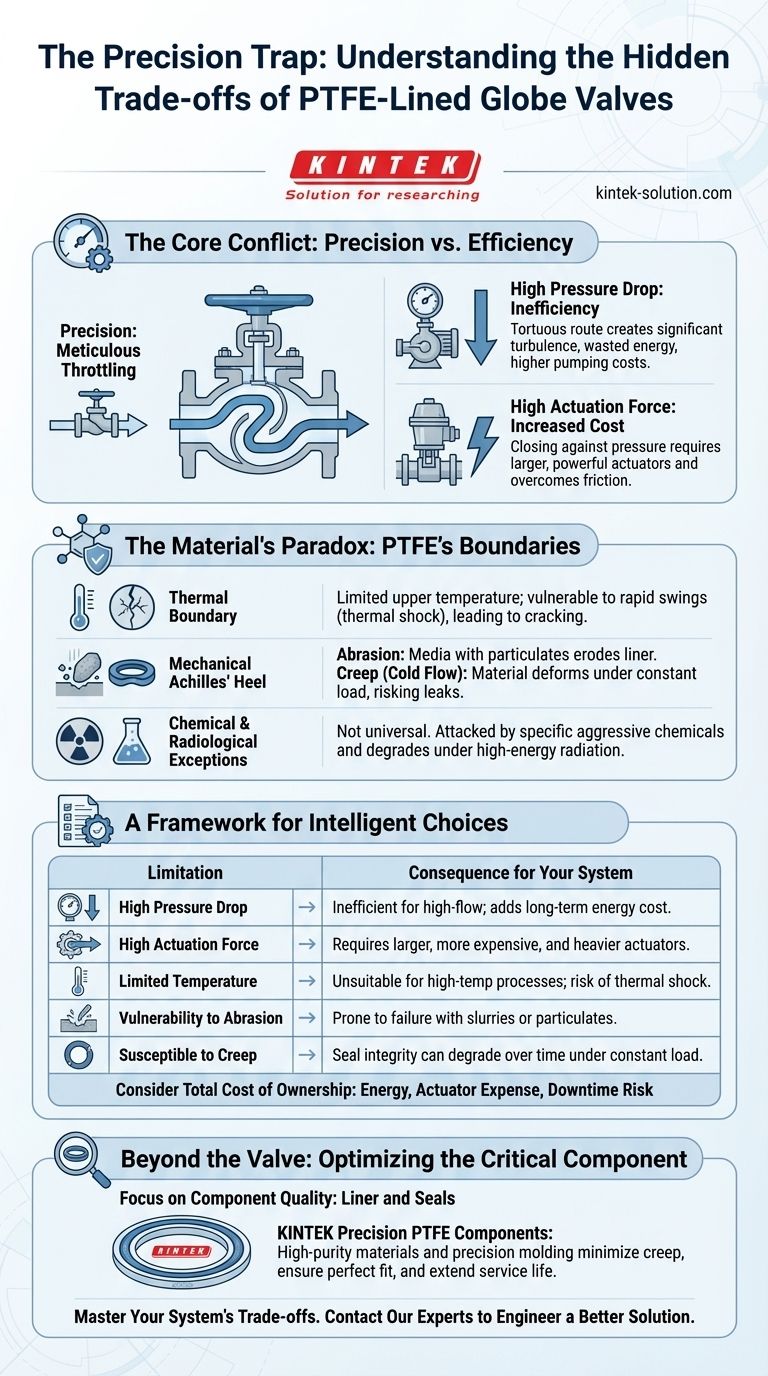

Der Kernkonflikt: Präzision vs. Effizienz

Die Haupttugend eines Regelventils ist auch die Quelle seiner größten Schwäche. Sein internes Design ist bewusst behindernd.

Um eine präzise Steuerung zu erreichen, zwingt das Ventil das Fluid durch einen komplexen Z-förmigen Weg und leitet es gegen die flache Oberfläche einer Scheibe. Dieses Design ermöglicht sorgfältige, schrittweise Anpassungen des Durchflussreglers.

Aber diese Eleganz hat ihren Preis.

Die unvermeidliche Maut: Hoher Druckabfall

Im Gegensatz zum geraden, ungehinderten Weg eines Kugel- oder Schieberventils erzeugt der gewundene Weg des Regelventils erhebliche Turbulenzen und Widerstand. Das Ergebnis ist ein erheblicher Druckabfall über das Ventil.

Für ein System, das für den Hochdurchsatz ausgelegt ist, ist dies reine Ineffizienz – verschwendete Energie, die sich über die Lebensdauer der Ausrüstung in höheren Pumpkosten niederschlägt.

Der Preis der Kontrolle: Hohe Betätigungskraft

Das Drücken einer Scheibe senkrecht in einen Hochdruckfluss erfordert erhebliche Kraft. Der Leitungsdruck wirkt direkt gegen den Schließmechanismus.

Diese Realität, verstärkt durch die Reibung der PTFE-Dichtkomponenten, erfordert größere, leistungsfähigere und teurere Aktuatoren. Eine einfache Vierteldrehung eines Kugelhahns wird durch einen leistungsstarken Mechanismus ersetzt, ob manuell oder automatisiert, der dem inhärenten Widerstand des Systems überwinden kann.

Das Paradoxon des Materials: Die Grenzen von PTFE

Die PTFE-Auskleidung verleiht dem Ventil eine nahezu Unverwundbarkeit gegen chemische Angriffe. Es ist ein bemerkenswertes Material, aber kein magisches. Es hat seine eigenen physikalischen Grenzen, die das tatsächliche Betriebsumfeld des Ventils definieren.

Die thermische Grenze

PTFE hat eine strenge obere Temperaturgrenze, erweicht und verliert seine mechanische Integrität lange vor seinem technischen Schmelzpunkt von 326°C. Seine praktische Betriebstemperatur liegt oft näher bei 200°C. Es ist auch anfällig für thermische Schocks – schnelle, extreme Temperaturschwankungen, die Risse oder Delaminationen verursachen können.

Die mechanische Achillesferse: Abrieb und Kriechfließen

Obwohl chemisch robust, ist PTFE ein physikalisch weiches Material. Dies führt zu zwei unterschiedlichen Fehlerarten:

- Abrieb: Medien, die feste Partikel oder Schlämme enthalten, können die weiche Auskleidung schnell erodieren, die Integrität des Ventils beeinträchtigen und zu katastrophalem Versagen führen.

- Kriechfließen (Kaltfluss): Unter der konstanten Druckbelastung des Ventilsitzes kann das PTFE-Material im Laufe der Zeit langsam deformiert werden. Dieses "Kaltfließen" kann zum Versagen der Dichtung führen, was zu Lecks führt, die schwer zu diagnostizieren sind, bis sie kritisch werden.

Hier wird die Qualität der Komponente selbst entscheidend. Standardauskleidungen erfüllen möglicherweise grundlegende chemische Spezifikationen, versagen aber oft vorzeitig aufgrund von Kriechfließen. Präzisionsgeformte Komponenten, die aus hochreinem PTFE gefertigt sind, sind unerlässlich, um den subtilen, anhaltenden Kräften zu widerstehen, die zu Langzeitversagen führen.

Die chemischen und radiologischen Ausnahmen

Trotz seiner breiten Beständigkeit ist PTFE nicht universell kompatibel. Es kann von einer kleinen Liste aggressiver Chemikalien wie elementarem Fluor und starken Fluorierungsmitteln angegriffen werden. Es zersetzt sich auch unter hochenergetischer Strahlung, die seine Molekülstruktur aufbricht und Versprödung verursacht.

Ein Rahmen für intelligente Entscheidungen

Die Wahl eines PTFE-ausgekleideten Regelventils bedeutet, seine Kompromisse zu akzeptieren. Die Entscheidung erfordert, über das unmittelbare Problem der Drosselung einer korrosiven Flüssigkeit hinauszublicken und die Gesundheit des gesamten Systems zu berücksichtigen.

| Beschränkung | Konsequenz für Ihr System |

|---|---|

| Hoher Druckabfall | Ineffizient für hohen Durchfluss; verursacht langfristige Energiekosten. |

| Hohe Betätigungskraft | Erfordert größere, teurere und schwerere Aktuatoren. |

| Begrenzte Temperatur | Ungeeignet für Hochtemperaturprozesse; Risiko von thermischem Schock. |

| Anfälligkeit für Abrieb | Anfällig für Ausfälle bei Schlämmen oder Partikeln. |

| Anfällig für Kriechfließen | Die Dichtungsintegrität kann unter konstanter Last im Laufe der Zeit abnehmen. |

Hier geht es nicht nur um die anfänglichen Kosten des Ventils. Es geht um die Gesamtkosten des Besitzes – einschließlich Energieverbrauch, Aktuator-Kosten und das Risiko von Ausfallzeiten durch vorzeitiges Versagen der Auskleidung.

Jenseits des Ventils: Optimierung der kritischen Komponente

Während die konstruktiven Kompromisse des Regelventils feststehen, sind seine materialbedingten Ausfälle nicht unvermeidlich. Die Integrität des Systems hängt oft von der Qualität der Komponenten ab, die man nicht leicht sehen kann: der Auskleidung und den Dichtungen.

Hier bietet die Konzentration auf die spezifische Komponente, nicht nur auf die Baugruppe, einen entscheidenden Vorteil. Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Komponenten für die anspruchsvollsten Industrien spezialisiert. Durch die Entwicklung kundenspezifischer Dichtungen und Auskleidungen gehen wir direkt auf die inhärenten Schwächen des Materials ein. Unser Fokus auf hochreine Materialien und Präzisionsformen minimiert Kriechfließen und gewährleistet eine perfekte Passform, verlängert die Lebensdauer kritischer Geräte und verhindert Ausfälle, die generische Standardteile nicht verhindern können.

Letztendlich geht es beim Aufbau eines robusten Systems nicht darum, eine perfekte Einheitslösung zu finden. Es geht darum, die Kompromisse jeder Komponente zu verstehen und die höchste Qualität zu wählen, wo sie am wichtigsten ist. Um Ihr System zu beherrschen, müssen Sie zuerst seine Kompromisse beherrschen.

Wenn Sie Herausforderungen mit der Leistung und Langlebigkeit Ihrer kritischen Fluidhandling-Komponenten haben, lassen Sie uns eine bessere Lösung entwickeln. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Der unsichtbare Wächter: Wie die molekulare Abschirmung von PTFE unsere kritischsten Systeme schützt