Es ist ein vertrauter Anblick in jeder Zellstoff- und Papierfabrik: Eine kritische Pumpe steht still. Schon wieder. Eine Dichtung ist versagt und lässt korrosive, abrasive Aufschlämmung auf den Boden tropfen, stoppt eine Produktionslinie und löst einen weiteren kostspieligen, ungeplanten Wartungseinsatz aus. Sie haben alles versucht – stärkere Materialien, andere Lieferanten, häufigere Austauschintervalle –, aber das Problem kehrt immer wieder zurück. Es fühlt sich an wie eine unlösbare, teure Tatsache des Lebens in dieser Branche.

Aber was wäre, wenn es das nicht wäre? Was wäre, wenn diese chronischen Ausfälle nicht zufällig wären, sondern das vorhersehbare Ergebnis der Verwendung des falschen Werkzeugs für die Aufgabe?

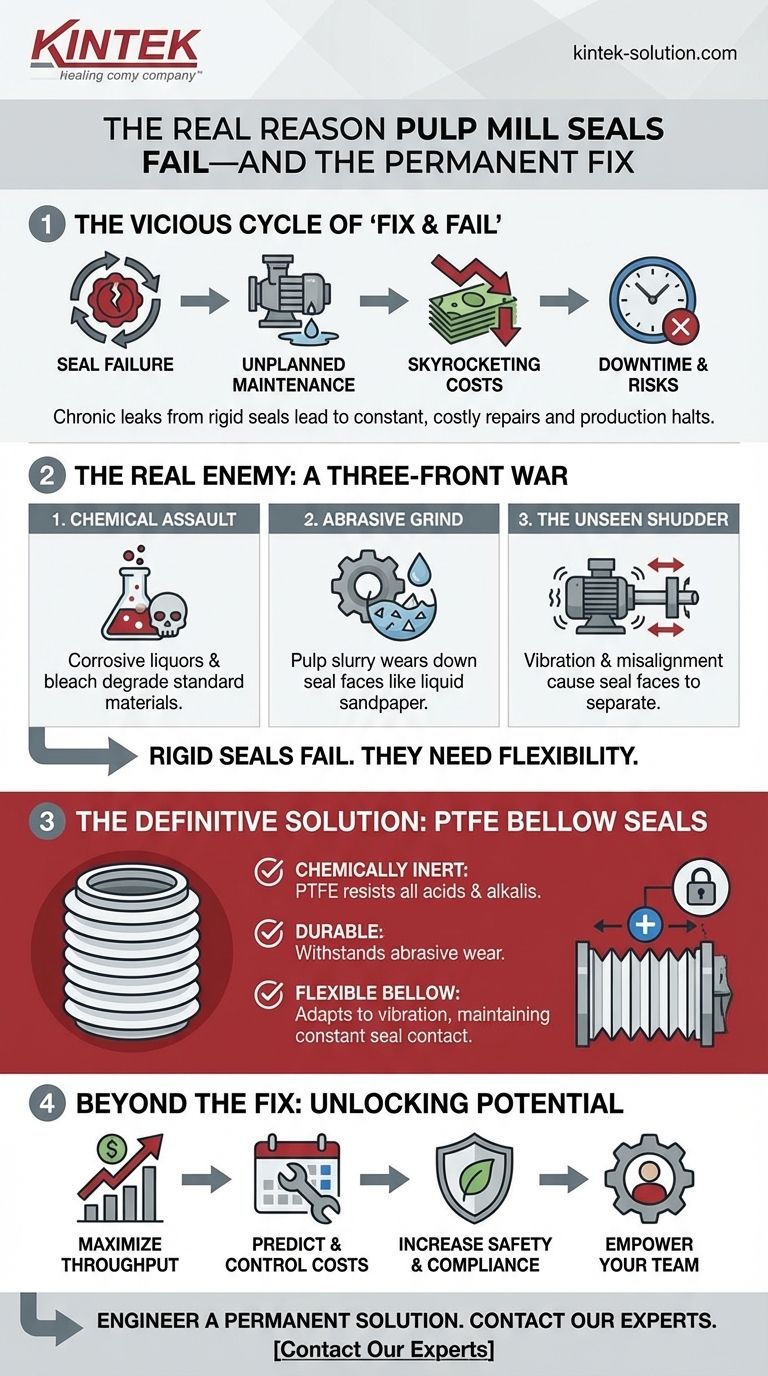

Der Teufelskreis aus „Reparieren und Versagen“

Für viele Anlagen- und Wartungsmanager ist der Umgang mit Dichtungsversagen ein ständiger, frustrierender Kampf. Wenn eine Dichtung an einer Stoffpumpe, einem Rührwerk oder einer chemischen Dosieranlage undicht wird, besteht die übliche Reaktion darin, sie durch ein scheinbar logisches Upgrade zu ersetzen: eine Dichtung aus einem härteren Elastomer oder eine mit einem robuster wirkenden Design.

Eine Weile mag es sogar zu funktionieren scheinen. Aber bald darauf kehrt das Leck zurück. Dieser Kreislauf hat schwerwiegende geschäftliche Folgen, die weit über die Kosten einer neuen Dichtung hinausgehen:

- Explodierende Ausfallkosten: Jede Stunde, in der eine Papiermaschine oder eine Zellstofflinie offline ist, bedeutet direkt Tausende von Dollar an entgangenem Produktionsumsatz.

- Aufgeblähte Wartungsbudgets: Ständige Notfallreparaturen belasten Ihr Wartungsbudget und binden Ihre qualifizierten Techniker von proaktiver, wertschöpfender Arbeit ab.

- Sicherheits- und Umweltrisiken: Lecks von heißer, korrosiver Schwarzlauge oder Bleichmitteln stellen Rutschgefahren dar und bedrohen direkt die Arbeitssicherheit und die Einhaltung von Umweltvorschriften. Ein einziger meldepflichtiger Spill kann zu hohen Geldstrafen und Reputationsschäden führen.

Dies ist kein Problem der Teilequalität; es ist eine grundlegende Nichtübereinstimmung zwischen Ihrer Ausrüstung und der Umgebung, in der sie betrieben wird. Einfach eine „härtere“ Version des gleichen Dichtungsdesigns auszuprobieren, ist, als würde man einen stärkeren Schild zu einem Kampf mitbringen, der Beweglichkeit erfordert.

Der wahre Feind: Ein Krieg an drei Fronten

Der Grund, warum herkömmliche Dichtungen in einer Zellstoff- und Papierfabrik zum Scheitern verurteilt sind, liegt darin, dass sie gleichzeitig an drei Fronten angegriffen werden. Eine Standarddichtung mag für eine dieser Herausforderungen ausgelegt sein, aber fast keine ist dafür gebaut, allen dreien standzuhalten.

1. Der chemische Angriff

Die Reise vom Holzschnitzel zum Papier ist ein Bad in aggressiven Chemikalien. Weiß-, Grün- und Schwarzlauge sowie Bleichmittel wie Chlordioxid sind stark korrosiv. Die meisten Standarddichtungsmaterialien, wie gängige Elastomere, quellen auf, erweichen und zersetzen sich chemisch, wenn sie dieser Umgebung ausgesetzt sind, was zu einem unvermeidlichen Versagen führt.

2. Der abrasive Schliff

Zellstoffaufschlämmung ist keine sanfte Flüssigkeit. Es ist eine Mischung aus Holzfasern, Füllstoffen und Flüssigkeit, die wie ein konstanter Strom von flüssigem Sandpapier wirkt. Diese abrasive Mischung verschleißt schnell die präzisionsgeschliffenen Flächen einer starren Gleitringdichtung und bahnt so den Weg für Lecks.

3. Das unsichtbare Zittern

Große Industrieanlagen stehen niemals perfekt still. Pumpen, Mischer und Walzen erzeugen Wellenschwingungen, Radialbewegungen und leichte Fehlausrichtungen. Eine starre Dichtung kann diese Bewegung nicht ausgleichen. Die Dichtflächen trennen sich kurzzeitig, wodurch die abrasive Aufschlämmung zwischen sie gelangt, was den Verschleiß beschleunigt und ein Leck verursacht.

Das ist die entscheidende Erkenntnis: Ihre Dichtungen versagen nicht, weil sie schwach sind; sie versagen, weil sie starr in einer Umgebung sind, die Flexibilität erfordert. Die üblichen „Lösungen“ scheitern, weil sie nur ein Symptom und nicht die dreifache Grundursache angehen.

Eine für den Kampf entwickelte Dichtung: Die PTFE-Balg-Lösung

Um diesen dreifachen Krieg zu gewinnen, brauchen Sie keine stärkere Dichtung. Sie brauchen eine *intelligentere* Dichtung, die speziell für diese komplexe Herausforderung entwickelt wurde. Sie muss sein:

- Chemisch inert, um dem korrosiven Angriff standzuhalten.

- Langlebig genug, um dem Abrieb standzuhalten.

- Flexibel genug, um trotz ständiger Vibrationen und Bewegungen eine konstante Abdichtung aufrechtzuerhalten.

Hier wird eine PTFE-Balgdichtung zur definitiven Lösung. Ihr Design ist kein Zufall; sie ist die physische Verkörperung der Antwort auf das Kernabdichtungsproblem der Zellstoff- und Papierindustrie.

KINTEKs präzisionsgefertigte PTFE-Balgdichtungen neutralisieren direkt alle drei Bedrohungen:

- Gegen Chemikalien: PTFE (Teflon) ist eines der chemisch inertesten Materialien überhaupt. Es reagiert nicht mit den aggressiven Säuren und Laugen in Ihrem Prozess und zersetzt sich, quillt nicht auf oder wird mit der Zeit schwächer.

- Gegen Abrieb & Bewegung: Das ist die Genialität des Balgdesigns. Im Gegensatz zu einer starren Dichtung wirkt der flexible, akkordeonartige Balg wie eine Feder. Er ermöglicht es der Dichtfläche, sich dynamisch an Wellenschwingungen und Fehlausrichtungen anzupassen und stellt sicher, dass die Dichtflächen in ständigem, positivem Kontakt bleiben. Dies schließt die abrasive Aufschlämmung aus und sorgt für eine perfekte Abdichtung, selbst bei Geräten, die zittern und sich bewegen.

Durch die Wahl einer Komponente, die speziell für die tatsächliche Natur des Problems entwickelt wurde, gehen Sie von einem reaktiven Versagenszyklus zu einem proaktiven Zustand der Kontrolle über.

Jenseits der Reparatur: Erschließung neuer operativer Potenziale

Wenn Sie chronische Dichtungsversagen beheben, tun Sie mehr, als nur Lecks zu stoppen. Sie verändern grundlegend, was für Ihre Abläufe möglich ist.

Mit zuverlässigen, langlebigen Dichtungen können Sie:

- Durchsatz maximieren: Produktionslinien länger und unterbrechungsfrei laufen lassen, mit der Gewissheit, dass Ihre Ausrüstung funktioniert.

- Kosten prognostizieren und kontrollieren: Verschieben Sie Ihr Wartungsbudget von unvorhersehbaren Notfallreparaturen zu geplanten, präventiven Maßnahmen.

- Sicherheit & Compliance erhöhen: Beseitigen Sie eine Hauptquelle für gefährliche Verschüttungen, schaffen Sie einen sichereren Arbeitsplatz und stellen Sie sicher, dass Sie Umweltvorschriften einhalten oder übertreffen.

- Ihr Team stärken: Befreien Sie Ihre qualifizierten Wartungsfachleute, damit sie sich auf die Optimierung der Ausrüstung und die Verbesserung der Anlagenleistung konzentrieren können, anstatt ständig Brände zu löschen.

Es ist der Übergang von der Frage: „Wie verhindern wir, dass das kaputtgeht?“ zu „Wie können wir unsere Leistung optimieren?“

Die Lösung chronischer Dichtungsversagen ist mehr als nur eine Wartungsaufgabe; es ist ein strategischer Schritt, der sich direkt auf die Rentabilität, Sicherheit und langfristige Zuverlässigkeit Ihrer Anlage auswirkt. Wenn die hier beschriebenen Herausforderungen mit Ihren Abläufen übereinstimmen, ist es Zeit für ein Gespräch über eine dauerhafte Lösung. Unsere Experten sind bereit, Ihre spezifische Ausrüstung und Prozessherausforderungen zu verstehen, um eine PTFE-Komponente zu entwickeln, die eine dauerhafte Leistung liefert. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Ähnliche Artikel

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein

- Das PTFE-Paradoxon: Warum das „perfekte“ Material versagt – und wie man es zum Funktionieren bringt

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist