Es ist ein Szenario, das Betriebsleiter und Verfahrenstechniker um den Schlaf bringt. Sie haben in einen neuen, großen Chemikalientank investiert, der mit dem ausgekleidet wurde, was man Ihnen als Goldstandard verkauft hat: PTFE. Es wurde wegen seiner legendären chemischen Beständigkeit gewählt, eine angebliche Garantie für eine lange, problemlose Lebensdauer. Dann, Wochen oder Monate später, schlagen die Alarme an. Eine Inspektion nach der Stilllegung zeigt, dass sich die Auskleidung gewellt, von der Wand abgeblättert und versagt hat. Die Produktion steht still, teure Produkte sind potenziell kontaminiert, und eine kostspielige, zeitaufwändige Reparatur hat nun oberste Priorität.

Alle stellen sich die gleiche Frage: "Wie konnte das 'beste' Material versagen?"

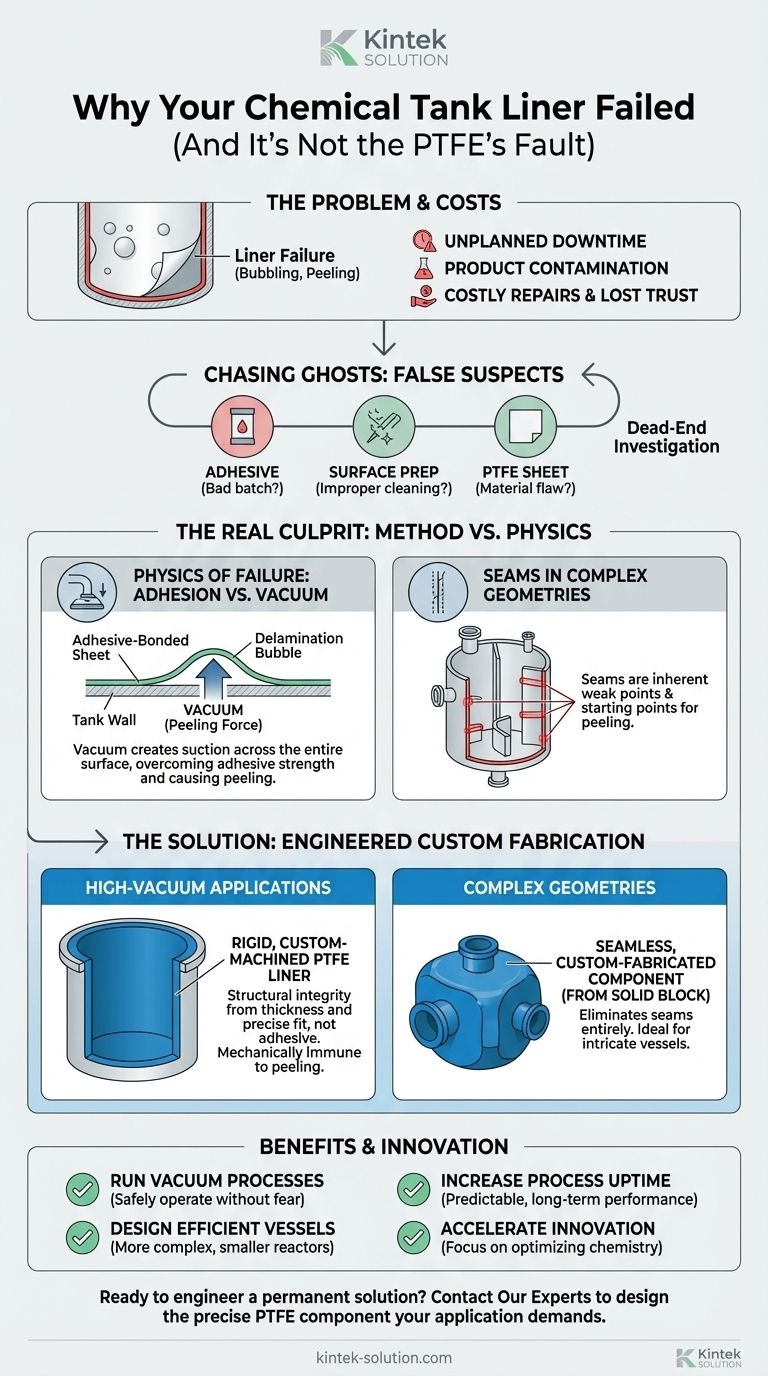

Geisterjagd: Warum "bessere" Klebstoffe und Oberflächen nicht die Antwort sind

Diese Art von Versagen ist frustrierend häufig und führt oft zu einer Untersuchung, die im Kreis führt. Die unmittelbaren Verdächtigen sind normalerweise:

- Der Klebstoff: War es eine schlechte Charge? Wurde er falsch aufgetragen?

- Die Oberflächenvorbereitung: Wurde der Metalltank nicht richtig gereinigt oder grundiert?

- Die PTFE-Platte: Gab es einen Fehler im Material selbst?

Teams können Wochen und erhebliche Budgets aufwenden, um diese Sackgassen zu erforschen. Sie könnten für die nächste Installation einen "stärkeren" Klebstoff oder ein strengeres Oberflächenvorbereitungsprotokoll spezifizieren, nur um später genau das gleiche Versagen zu erleben.

Die geschäftlichen Folgen sind gravierend. Über die offensichtlichen Kosten für eine neue Auskleidung und die Arbeitskosten für deren Installation hinaus lähmt der ungeplante Stillstand die Produktionspläne. Für Branchen wie die Halbleiter- oder Pharmaindustrie, in denen die Produktreinheit oberste Priorität hat, kann ein Auskleidungsbruch zum Verlust ganzer Chargen führen, was Hunderttausende von Dollar kostet. Die bedeutendsten Kosten sind jedoch die Erosion des Vertrauens in Ihre kritischen Prozessanlagen.

Der versteckte Schuldige: Es liegt nicht am Material, sondern an der Methode

Hier ist der Wendepunkt im Verständnis dieses Problems: Das Versagen ist fast nie die Schuld des PTFE-Materials selbst. Der Schuldige ist eine grundlegende Diskrepanz zwischen der Auskleidungsmethode – klebstoffgebundene Platten – und den mechanischen Kräften, die in Ihrem Tank wirken.

Die Wurzel des Problems liegt in einer einfachen physikalischen Tatsache.

Die Physik des Versagens: Haftung vs. Vakuum

PTFE ist berühmt für seine Antihaftbeschichtung (es hat eine sehr geringe Oberflächenenergie). Damit etwas daran haftet, muss die Rückseite einer PTFE-Platte chemisch "geätzt" werden. Dieser Prozess raut die Oberfläche auf molekularer Ebene auf, wodurch ein spezieller Hochleistungsklebstoff eine Verbindung eingehen kann.

Diese Verbindung ist sehr stark gegen Scherkräfte (Kräfte, die parallel zur Oberfläche verlaufen). Sie ist jedoch grundlegend anfällig für Abziehkräfte – insbesondere, wenn diese Kräfte gleichmäßig über eine große Fläche ausgeübt werden.

Und was erzeugt eine perfekte, gleichmäßige Abziehkraft? Ein Vakuum.

Wenn Ihr Prozess irgendein Maß an Unterdruck beinhaltet, selbst kleine, vorübergehende Vakuums, die während des Entleerens oder Abkühlens entstehen, erzeugt dies eine Sogwirkung über die gesamte Innenfläche der Auskleidung. Dieser Sog zieht die Platte direkt von der Tankwand ab. Kein Klebstoff, egal wie "stark", kann dieser Abziehkraft auf Dauer widerstehen. Er wird unweigerlich eine Schwachstelle finden, und es bildet sich eine kleine Blase. Sobald sie begonnen hat, breitet sich die Delamination schnell aus und führt zu einem katastrophalen Versagen.

Das gleiche Problem gilt für Tanks mit komplexen inneren Geometrien wie Düsen oder Leitblechen. Der Versuch, diese Formen mit flachen Platten auszukleiden, erfordert zahlreiche Nähte. Jede Naht ist eine Kante – ein eingebauter Ausgangspunkt für den Beginn eines Abziehens.

Deshalb ist die Jagd nach "besseren" Klebstoffen zwecklos. Sie kämpfen einen Kampf gegen die Physik, den Sie verlieren müssen.

Jenseits der Platte: Wahl der richtigen PTFE-Form

Um dieses Problem dauerhaft zu lösen, müssen Sie vom Einheitsansatz der Plattenauskleidung abweichen. Die Lösung besteht darin, eine Form von PTFE zu wählen, die von Natur aus immun gegen den Ausfallmodus ist. Dies erfordert einen Partner, der nicht nur das Material, sondern auch dessen Herstellung und Anwendung versteht.

Hier wird der Unterschied zwischen einem Materiallieferanten und einem Fertigungsspezialisten entscheidend. Der richtige Ansatz ist nicht, darauf zu hoffen, dass eine Klebeplatte funktioniert, sondern eine Lösung zu entwickeln, die auf einem tiefen Verständnis der Grundursache basiert.

Die Kraft der Präzision: Wie kundenspezifische Fertigung das Grundproblem löst

Als Spezialisten für die Präzisionsfertigung von PTFE sehen wir diese Herausforderung anders. Das Ziel ist es, eine Auskleidung zu schaffen, deren Integrität nicht von einer dünnen Klebeschicht abhängt.

-

Für Hochvakuum-Anwendungen: Anstelle einer dünnen, flexiblen Platte ist die Lösung oft eine dicke, steife, kundenspezifisch bearbeitete PTFE-Auskleidung. Diese Auskleidung kann so konstruiert werden, dass sie sich selbst trägt oder mechanisch im Behälter verriegelt. Ihre strukturelle Integrität ergibt sich aus ihrer eigenen Dicke und präzisen Passform, nicht aus einem Klebstoff. Sie kann durch ein Vakuum physisch nicht von der Wand "abgezogen" werden.

-

Für komplexe Geometrien: Für einen kleinen, komplizierten Behälter ist die Antwort nicht, Dutzende von kleinen Plattenstücken auszuschneiden und zusammenzukleben. Die zuverlässige Lösung ist eine einzelne, kundenspezifisch gefertigte Komponente, die aus einem massiven PTFE-Block gefräst wird. Dies eliminiert vollständig Nähte, die die primären Fehlerstellen in komplexen, plattenausgekleideten Tanks sind.

Dieser Ansatz greift die Wurzel des Problems an. Er ersetzt eine fehleranfällige Methode (Haftung) durch eine mechanisch robuste Lösung (Präzisionsfertigung), die für die spezifischen Belastungen der Anwendung ausgelegt ist.

Von der Fehlervermeidung zur Innovationsförderung

Wenn Sie die richtige PTFE-Lösung für Ihren Tank entwickeln, tun Sie mehr, als nur kostspielige Fehler zu vermeiden. Sie erschließen ein neues Maß an Prozessfähigkeit und Vertrauen.

Mit einer mechanisch soliden Auskleidung können Sie:

- Vakuumprozesse durchführen: Prozesse, die Vakuumzyklen zur Entgasung, Trocknung oder zum Transfer beinhalten, sicher durchführen, ohne Angst vor Delamination der Auskleidung.

- Effizientere Behälter entwickeln: Kleinere, komplexere Reaktoren mit internen Komponenten entwickeln, in dem Wissen, dass sie zuverlässig mit nahtlosen, kundenspezifisch gefertigten PTFE ausgekleidet werden können.

- Prozessverfügbarkeit erhöhen: Von einem Zyklus reaktiver Reparaturen zu einer vorhersehbaren, langfristigen Leistung übergehen und die Verfügbarkeit und Reinheit Ihres Prozesses gewährleisten.

- Innovation beschleunigen: Ihre Ingenieure auf die Optimierung Ihrer Chemie und Produkte konzentrieren, anstatt mit unzuverlässiger Ausrüstung zu kämpfen.

Indem Sie die Form und Fertigung Ihrer PTFE-Komponenten an die realen physikalischen Gegebenheiten Ihres Betriebs anpassen, verwandeln Sie ein chronisches Problem in einen Wettbewerbsvorteil.

Hören Sie auf, die Einschränkungen der Einheits-Plattenauskleidung Ihre Prozessfähigkeiten bestimmen zu lassen. Wenn Sie bereit sind, eine dauerhafte Lösung für Ihre Herausforderungen bei der chemischen Eindämmung zu entwickeln, steht Ihnen unser Team von Fertigungsspezialisten zur Seite, um die präzise PTFE-Komponente zu entwickeln, die Ihre Anwendung erfordert. Lassen Sie uns Ihr Projekt besprechen und sicherstellen, dass Ihr nächster Tank für dauerhaften Erfolg gebaut ist. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Das Dilemma des Ingenieurs: Abwägung zwischen PTFE und seinen Alternativen

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten