Es ist ein Szenario, das jeder Entwicklungsingenieur fürchtet. Der Prototyp besteht nach wochenlanger sorgfältiger Arbeit jeden ersten Test. Er scheint perfekt. Dann, eine Woche nach Beginn der Dauertests, fällt er aus. Nicht mit einem dramatischen Funken, sondern mit einem leisen, unerklärlichen Fehler. Die Signalintegrität verschlechtert sich, ein Prozessor überhitzt oder ein Sensor liefert fehlerhafte Messwerte. Sie stehen vor einem Gerät, das funktionieren *sollte*, aber nicht tut, ohne offensichtliche Ursache.

Der endlose Kreislauf der Fehlersuche

Dies ist kein Einzelfall; es ist ein chronischer Kopfschmerz im Design von Hochleistungs-Elektronik. Wenn diese "Geister"-Ausfälle auftreten, beginnt die Checkliste zur Fehlersuche.

Sie könnten eine fehlerhafte Lötstelle, ein verrauschtes Netzteil oder sogar einen Fehler in der Firmware dafür verantwortlich machen. Das Team verbringt möglicherweise Tage, sogar Wochen damit, aktive Komponenten auszutauschen, Leiterbahnen auf der Platine neu zu verlegen und aggressivere Wärmemanagementlösungen wie Lüfter oder Kühlkörper hinzuzufügen.

Oft fällt der Verdacht auf die Kunststoffisolatoren, Abstandshalter oder Dichtungen. "Vielleicht ist dieser handelsübliche Nylon-Abstandshalter das Problem", schlägt jemand vor. Also tauschen Sie ihn gegen einen anderen Standardkunststoff aus. Das Problem scheint zu verschwinden, nur um bei einem anderen Prototyp unter leicht veränderten Bedingungen wieder aufzutauchen.

Dieser Kreislauf von Versuch und Irrtum frustriert nicht nur Ihr Ingenieurteam. Er hat sehr reale geschäftliche Konsequenzen:

- Projektverzögerungen: Jede Runde der Fehlersuche verschiebt Ihren Einführungstermin weiter nach hinten.

- Budgetüberschreitungen: Zeit, die für die Fehlersuche aufgewendet wird, ist Zeit, die nicht für die Neuentwicklung zur Verfügung steht, und eine Reihe von "Schnellreparaturen" summiert sich.

- Reputationsrisiko: Wenn diese intermittierenden Fehler es in ein Endprodukt schaffen, können die Kosten für Rückrufe und die Beschädigung des Rufs Ihrer Marke in Bezug auf Zuverlässigkeit immens sein.

Das Kernproblem ist, dass diese üblichen "Lösungen" nur Schüsse ins Blaue sind, da sie die tatsächliche, zugrunde liegende Ursache des Ausfalls nicht angehen.

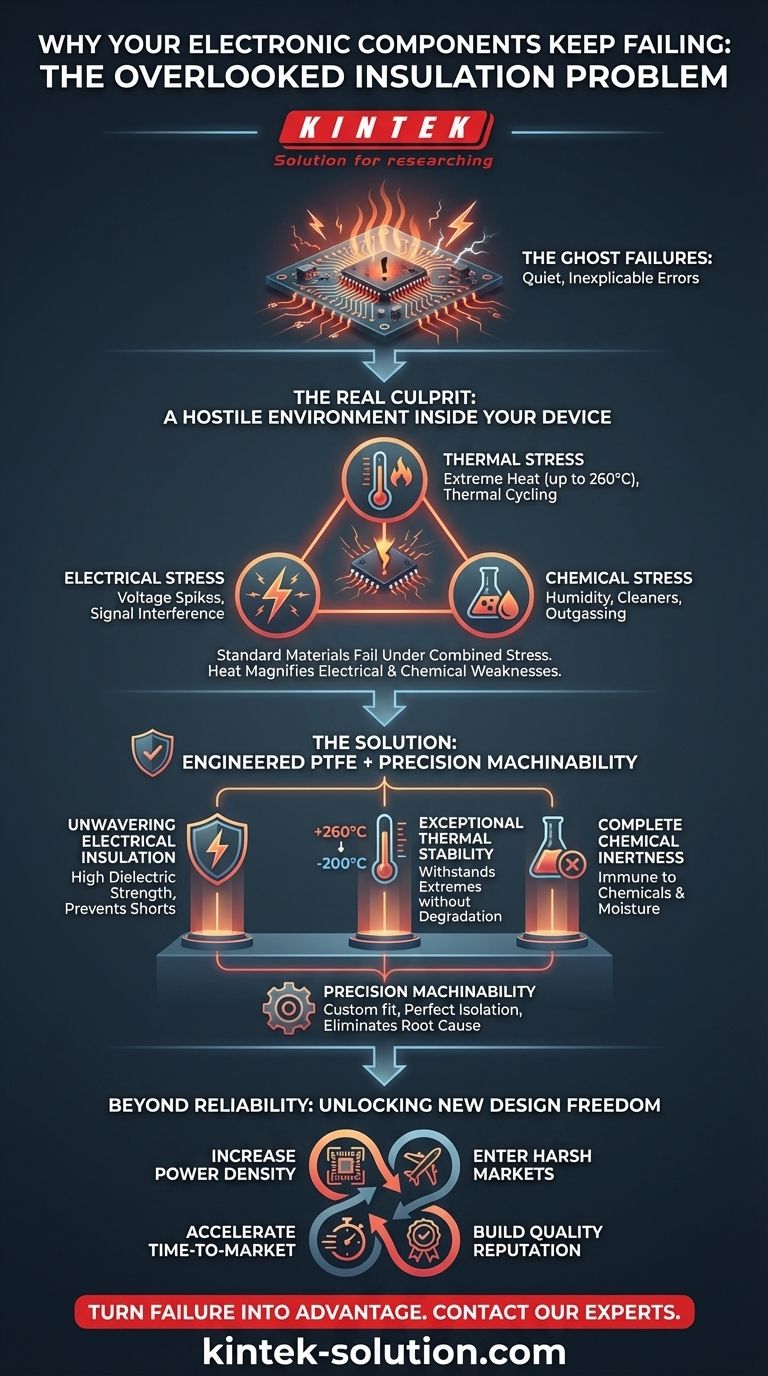

Der wahre Schuldige: Eine feindliche Umgebung in Ihrem Gerät

Das Problem ist nicht ein einzelner Faktor. Es ist die Tatsache, dass das Innere eines modernen elektronischen Geräts eine äußerst feindliche Umgebung ist, in der mehrere Kräfte zusammenwirken, um Komponenten zu degradieren. Der wahre Schuldige ist die zerstörerische Kombination aus elektrischer, thermischer und chemischer Belastung.

Stellen Sie es sich so vor:

- Elektrische Belastung: Die Hauptaufgabe Ihres Isolators besteht darin, zu verhindern, dass Strom dorthin fließt, wo er nicht hingehört.

- Thermische Belastung: Hochleistungs-Prozessoren, Spannungsregler und andere Komponenten erzeugen erhebliche Wärme und backen alles um sie herum.

- Chemische Belastung: Im Laufe der Zeit sind Komponenten Feuchtigkeit, Reinigungsmitteln aus dem Herstellungsprozess oder sogar Ausgasungen aus anderen Materialien im Gehäuse ausgesetzt.

Die meisten Standard-Isoliermaterialien können nur eine dieser Belastungen gleichzeitig bewältigen. Ein gängiger Kunststoff mag bei Raumtemperatur ein guter elektrischer Isolator sein, aber sobald er heiß wird, ändert sich seine Molekülstruktur und seine Isolationseigenschaften nehmen rapide ab. Ein anderes Material hält Hitze perfekt stand, wird aber nach langfristiger Einwirkung von Spurenchemikalien spröde und reißt.

Ihre Komponenten fallen nicht wegen Hitze *oder* Spannung aus. Sie fallen aus, weil die Hitze die elektrischen und chemischen Schwächen der von Ihnen verwendeten Materialien *verstärkt*. Die "Reparaturen", die Sie versucht haben – wie das Hinzufügen eines Kühlkörpers oder der Wechsel zu einem anderen Standardkunststoff – waren zum Scheitern verurteilt, da sie nur einen Teil dieses dreiteiligen Problems behandelten.

Ein Material, entwickelt für Widrigkeiten

Um ein Problem, das durch mehrere gleichzeitige Belastungen verursacht wird, dauerhaft zu lösen, benötigen Sie ein Material, das all diesen Belastungen gleichzeitig standhält. Es muss ein Triathlet sein, nicht nur ein Marathonläufer.

Genau hier glänzt Polytetrafluorethylen (PTFE), allgemein bekannt als Teflon. Um die Grundursache wirklich zu lösen, benötigen Sie eine Lösung, die Folgendes bietet:

- Unerschütterliche elektrische Isolierung: PTFE hat eine extrem hohe Durchschlagsfestigkeit, die auch bei steigenden Temperaturen nicht nachlässt. Es verhindert zuverlässig Kurzschlüsse und Signalstörungen.

- Außergewöhnliche thermische Stabilität: Es hält extremen Temperaturen (von kryogenen Tiefen bis zu 260 °C / 500 °F) stand, ohne zu schmelzen, sich zu zersetzen oder seine Isolationseigenschaften zu verlieren.

- Vollständige chemische Trägheit: PTFE ist praktisch immun gegen alle Chemikalien, Feuchtigkeit und Lösungsmittel und stellt sicher, dass es über die gesamte Lebensdauer Ihres Produkts nicht korrodiert, schwächer wird oder kontaminiert wird.

Das Material allein ist jedoch nur die halbe Lösung. In der kompakten, komplexen Architektur moderner Elektronik passt ein Standardteil selten perfekt. Ein Spalt von einem Bruchteil eines Millimeters kann ein ganzes Design beeinträchtigen.

Deshalb ist Präzisionsbearbeitbarkeit das vierte entscheidende Element. Bei KINTEK liefern wir nicht nur PTFE; wir fertigen kundenspezifische Komponenten nach Ihren genauen Vorgaben. Durch die Bearbeitung von PTFE zu maßgeschneiderten Isolatoren, Dichtungen und Abstandshaltern stellen wir eine perfekte Passform sicher, die Ihre empfindlichen Komponenten vollständig von der umgebenden feindlichen Umgebung isoliert. Unsere Lösung ist nicht nur ein besseres Material; es ist eine präzise konstruierte Barriere, die die Grundursache des Ausfalls beseitigen soll.

Über Zuverlässigkeit hinaus: Neue Designfreiheit freisetzen

Wenn Sie aufhören, Geister zu jagen, und das Problem der Komponentenverlässlichkeit an der Quelle lösen, geschieht etwas Transformatives. Sie erhalten nicht nur ein zuverlässigeres Produkt; Sie gewinnen die Freiheit zu innovieren.

Mit dem Vertrauen, dass Ihre Basiskomponenten unter allen Bedingungen funktionieren, können Sie:

- Leistungsdichte erhöhen: Komponenten enger zusammenpacken, ohne Angst vor thermischer oder elektrischer Übersprechung zu haben, was zu kleineren, leistungsfähigeren Geräten führt.

- In anspruchsvolle Märkte eintreten: Zuverlässig Produkte für anspruchsvolle Anwendungen in den Bereichen Luft- und Raumfahrt, Medizin und Industrie entwickeln, wo Ausfälle keine Option sind.

- Ihre Markteinführungszeit beschleunigen: Die unvorhersehbare Fehlerbehebungsphase eliminieren und schneller und vorhersehbarer vom Design zur Produktion übergehen.

- Einen Ruf für Qualität aufbauen: Produkte liefern, von denen Kunden wissen, dass sie jedes Mal jahrelang funktionieren.

Ihre Herausforderung besteht nicht nur darin, einen fehlerhaften Prototyp zu reparieren; es geht darum, eine widerstandsfähige Plattform für zukünftige Innovationen aufzubauen. Indem Sie die tatsächlichen Umweltrisiken in Ihrem Gerät mit dem richtigen Material und der richtigen Präzisionstechnik angehen, können Sie Ihren größten Schwachpunkt in Ihren größten Wettbewerbsvorteil verwandeln. Wenn Sie bereit sind, mit der Fehlersuche aufzuhören und robustere, zuverlässigere und ehrgeizigere Produkte zu entwickeln, hilft Ihnen unser Spezialistenteam, die perfekte Lösung für Ihre einzigartige Anwendung zu entwickeln. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Ähnliche Artikel

- Die asymmetrischen Kosten des Scheiterns: Warum Präzisions-PTFE Ihre letzte Verteidigungslinie ist

- Die unsichtbare Komponente: Wie PTFE zum Fundament der Zuverlässigkeit medizinischer Geräte wurde

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten