Es ist ein Szenario, das jedem Ingenieur in einer risikoreichen Branche vertraut ist. Ihre millionenschwere Prozessanlage steht still. Nach stundenlanger Fehlersuche finden Sie den Schuldigen: eine winzige, degradierte Dichtung. Eine Komponente im Wert von nur wenigen Dollar ist ausgefallen und kostet Sie Tausende durch Ausfallzeiten, Ausschussware und erhebliche Kopfschmerzen.

Sie haben sich an die Vorschriften gehalten und einen Hochleistungs-Elastomer-O-Ring spezifiziert, der für anspruchsvolle Anwendungen entwickelt wurde. Warum ist er also ausgefallen?

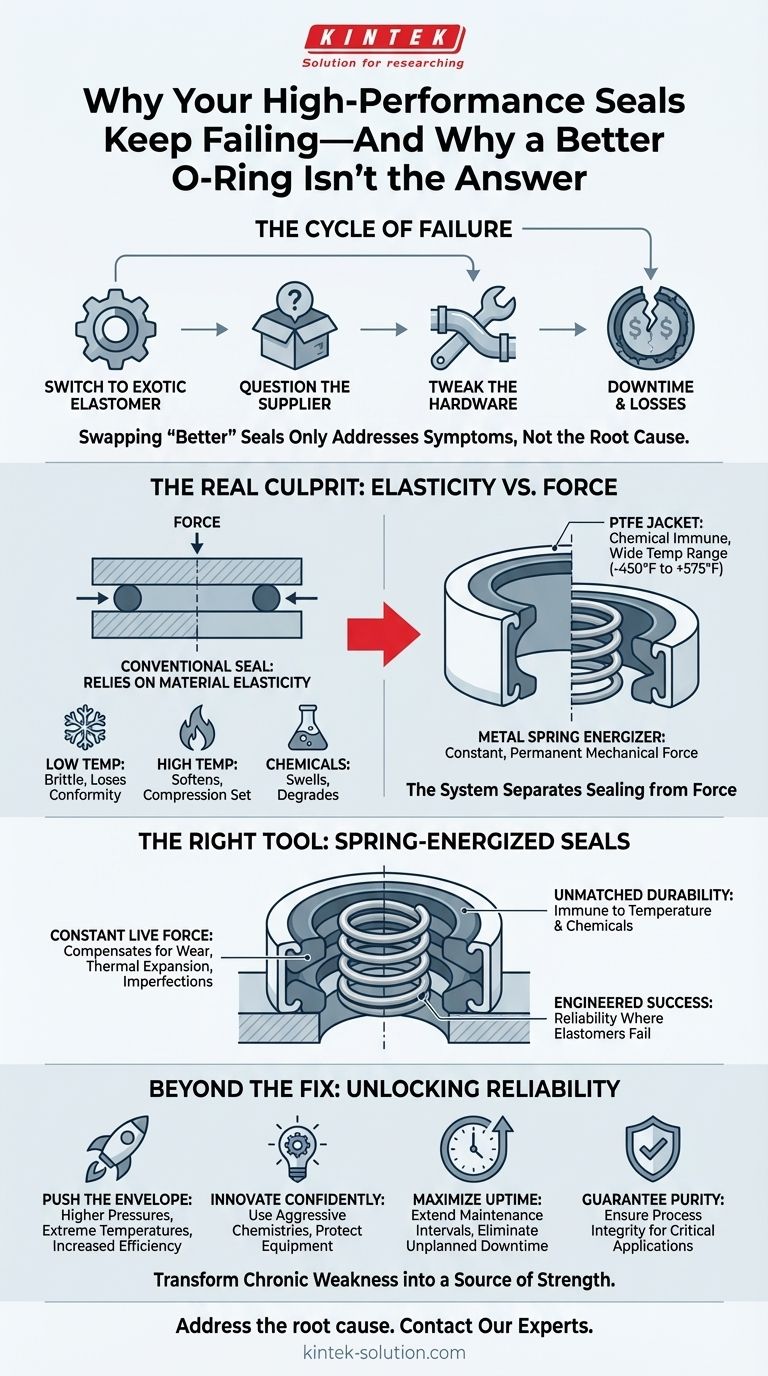

Der Kreislauf des Versagens: Warum der Austausch von "besseren" Dichtungen nicht funktioniert

Wenn eine Dichtung bei extremer Temperatur, aggressiven Chemikalien oder hohem Druck versagt, besteht die übliche Reaktion darin, nach einer "besseren" Version derselben Lösung zu suchen. Sie könnten:

- Auf einen exotischeren Elastomer umsteigen, wie z. B. ein spezielles FKM oder FFKM, in der Hoffnung, dass seine überlegenen Spezifikationen standhalten.

- Den Lieferanten in Frage stellen, sich fragen, ob Sie eine schlechte Charge erhalten haben, und Ersatz von einer anderen Quelle bestellen.

- Die Hardware anpassen, Dichtungsnutenabmessungen oder Oberflächengüten anpassen, in dem Gedanken, dass das Problem mechanisch ist.

Dies sind logische Schritte, aber sie führen oft zum selben Ergebnis: ein weiteres vorzeitiges Versagen. Die Frustration des Teams wächst. Projektzeitpläne verschieben sich. In regulierten Branchen wie der Medizin- oder Halbleiterindustrie kann ein einziges Dichtungsversagen die Produktreinheit beeinträchtigen und zum Ausschuss ganzer Chargen führen. Die wiederkehrenden, ungeplanten Wartungsarbeiten belasten die Budgets und untergraben das Vertrauen in die Zuverlässigkeit der Ausrüstung.

Dieser Kreislauf von Versuch und Irrtum besteht fort, weil diese "Lösungen" nur die Symptome behandeln. Das eigentliche Problem liegt in einer grundlegenden Einschränkung der Technologie, die jeder zu optimieren versucht.

Der wahre Schuldige: Materialelastizität vs. mechanische Kraft

Herkömmliche Dichtungen, von einfachen Nitril-O-Ringen bis zu den fortschrittlichsten Polymeren, basieren auf einem einzigen Prinzip: Materialelastizität. Ihre Fähigkeit zu dichten beruht auf ihrer eigenen "Rückfederung". Sie komprimieren das Material in eine Nut, und es drückt zurück und bildet eine Barriere.

Hier ist die verborgene Wahrheit: In extremen Umgebungen ist diese Materialelastizität das Erste, was nachlässt.

- Bei niedrigen Temperaturen werden Elastomere hart und spröde und verlieren ihre Fähigkeit, sich an Oberflächen anzupassen.

- Bei hohen Temperaturen erweichen sie, zersetzen sich und verformen sich dauerhaft – ein Phänomen, das als "Druckverformungsrest" bekannt ist. Sie werden gequetscht und bleiben einfach gequetscht.

- Bei chemischer Einwirkung quillt das Material auf oder zersetzt sich und verliert alle seine technischen Eigenschaften.

Egal wie "hochleistungsfähig" der Elastomer ist, Sie setzen immer noch auf seine inhärente Rückfederung, um Bedingungen zu überstehen, die ihn aktiv zerstören. Der Austausch eines Elastomers gegen ein anderes ist oft nur eine Frage der Verzögerung des unvermeidlichen Versagens, nicht seiner Verhinderung.

Die Wurzel des Problems ist nicht die Qualität Ihrer Dichtung; es ist das physikalische Prinzip, auf dem sie beruht. Um echte Zuverlässigkeit zu erreichen, benötigen Sie ein System, das nicht von fragilen Materialeigenschaften abhängt.

Das richtige Werkzeug für den Job: Eine dauerhafte Dichtung konstruieren

Um dieses Problem wirklich zu lösen, müssen Sie die Aufgabe des Dichtens von der Aufgabe der Kraftaufbringung trennen. Sie benötigen ein System mit zwei getrennten Komponenten:

- Eine Hülle aus einem Material, das praktisch immun gegen Chemikalien und extreme Temperaturen ist.

- Ein interner Energizer, der eine konstante, dauerhafte mechanische Kraft liefert, unabhängig vom Zustand der Hülle.

Dies ist das elegante, leistungsstarke Prinzip hinter der federgespannten Dichtung.

Wie federgespannte Dichtungen den Kreislauf durchbrechen

Eine federgespannte Dichtung ist nicht nur ein weiterer O-Ring. Es ist ein konstruiertes System, das von Grund auf neu entwickelt wurde, um die Schwachstellen herkömmlicher Dichtungen zu überwinden.

- Die Hülle: Der äußere Körper ist präzisionsgefertigt aus einem robusten Polymer wie PTFE. Dies bietet eine nahezu universelle chemische Beständigkeit und einen unglaublich großen Betriebstemperaturbereich (von kryogen bis über 300 °C). Sie fungiert als undurchdringliche Barriere.

- Der Energizer: Im Inneren der PTFE-Hülle befindet sich eine strapazierfähige Metallfeder. Dies ist der Motor der Dichtung. Sie liefert die konstante, dynamische Kraft, die die Lippen der Hülle gegen die Dichtflächen drückt. Die Feder kümmert sich nicht um Temperaturschwankungen, aggressive Lösungsmittel oder hohen Druck. Sie liefert eine konstante mechanische Last heute, morgen und in Jahren.

Im Gegensatz zu einem O-Ring, der ermüdet und versagt, kompensiert der Feder-Energizer ständig Verschleiß der Hülle, thermische Ausdehnung und Ungenauigkeiten der Hardware und sorgt so für eine dichte Abdichtung während der gesamten Lebensdauer der Komponente.

Bei KINTEK sind wir auf die Herstellung dieser Hochleistungs-PTFE-Komponenten spezialisiert. Unsere federgespannten Dichtungen sind nicht nur Produkte; sie sind die physische Verkörperung dieses prinzipiellen Lösungsansatzes. Sie sind so konstruiert, dass sie dort erfolgreich sind, wo Elastomere versagen, und bieten die Zuverlässigkeit, die in kritischen Halbleiter-, Medizin- und Industrieanwendungen gefordert wird.

Über die Reparatur hinaus: Was echte Dichtungszuverlässigkeit ermöglicht

Sobald Sie den wiederkehrenden Kampf mit fehlerhaften Dichtungen hinter sich lassen, erschließen Sie neues Potenzial. Der Übergang von einem reaktiven "Reparieren-nach-Ausfall"-Modell zu einem proaktiven, zuverlässigen Modell verändert, was für Ihr Unternehmen möglich ist.

Mit einer wirklich robusten Dichtungslösung können Sie jetzt:

- Die Grenzen verschieben: Betreiben Sie Ihre Prozesse bei höheren Drücken oder extremeren Temperaturen, um den Ertrag und die Effizienz zu steigern, ohne Leckagen befürchten zu müssen.

- Mit Zuversicht innovieren: Verwenden Sie aggressive neue Chemikalien in Ihrem F&E-Prozess, um Produkte der nächsten Generation zu entwickeln, in dem Wissen, dass Ihre Ausrüstung vor Kontamination geschützt ist.

- Ausfallzeiten maximieren: Verlängern Sie geplante Wartungsintervalle drastisch und eliminieren Sie ungeplante Ausfallzeiten praktisch, wodurch Ressourcen frei werden und Ihr Ergebnis verbessert wird.

- Reinheit garantieren: In sensiblen Anwendungen wie der Halbleiter- oder Medizinprodukteherstellung können Sie ein Maß an Prozessintegrität sicherstellen, das zuvor unerreichbar war.

Hier geht es nicht nur darum, ein defektes Teil zu ersetzen. Es geht darum, die Leistungsfähigkeit und Zuverlässigkeit Ihres gesamten Systems zu verbessern. Indem Sie die Ursache von Dichtungsversagen angehen, verwandeln Sie einen chronischen Schwachpunkt in eine Stärke.

Ihre Dichtungsherausforderungen sind einzigartig, und die Lösung erfordert mehr als ein Standardteil. Sie erfordert ein Verständnis der zugrunde liegenden Kräfte. Lassen Sie uns besprechen, wie diese Prinzipien auf Ihr anspruchsvollstes Projekt angewendet werden können. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Ähnliche Artikel

- Die asymmetrischen Kosten des Scheiterns: Warum Präzisions-PTFE Ihre letzte Verteidigungslinie ist

- Wenn „chemisch inert“ nicht ausreicht: Warum Ihre PTFE-Komponenten versagen und wie Sie dies verhindern können

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren