Es ist eine frustrierend vertraute Szene: Stunden sorgfältiger Montage an einem kritischen Ausrüstungsteil, ein System, das für einen Lauf mit hohen Einsätzen bereit ist, und dann entdecken Sie es – das langsame, hartnäckige Tropfen einer neu installierten Dichtung. Für Ingenieure und Techniker in Halbleiter-, Medizin- oder Industrielaboren ist dies nicht nur ein Ärgernis; es ist eine direkte Bedrohung für Projektzeitpläne, Chargenreinheit und Betriebskosten.

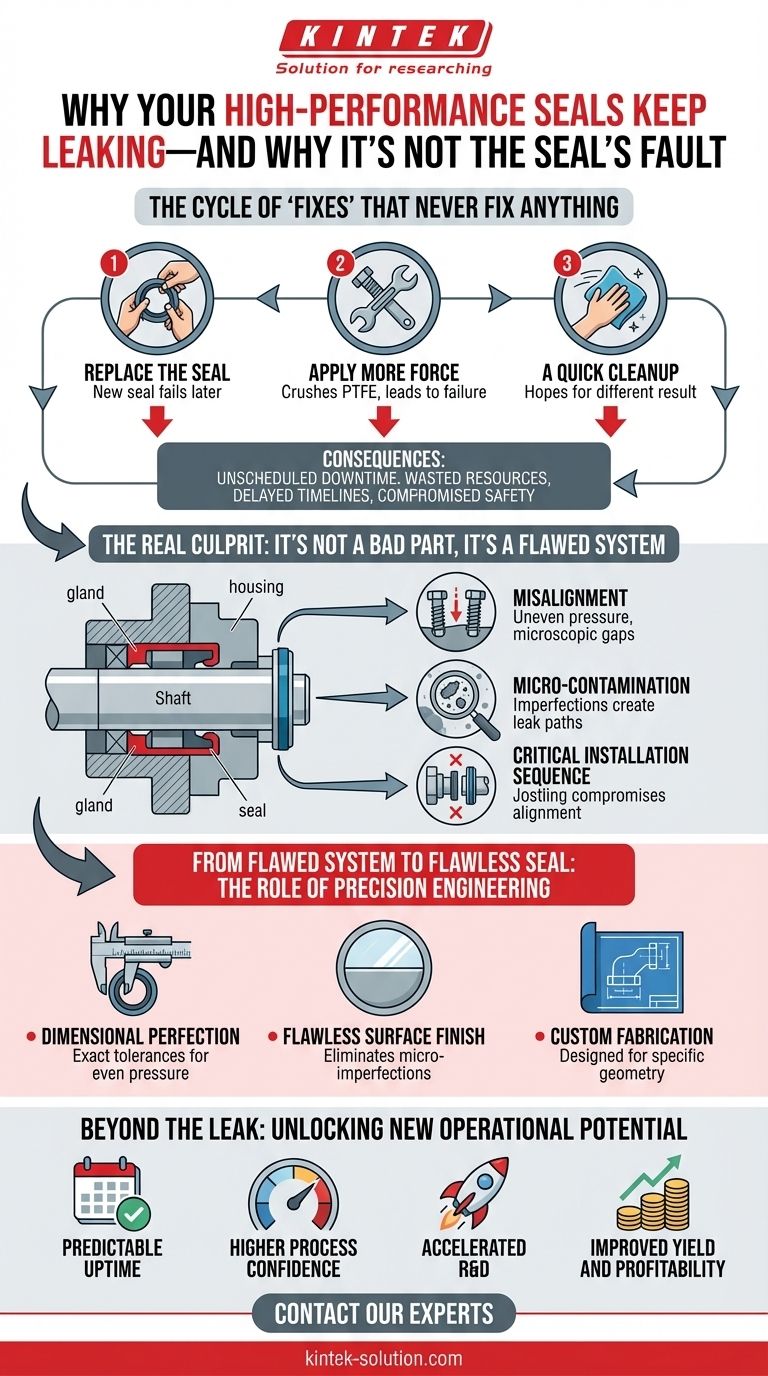

Der Kreislauf der „Reparaturen“, die nie etwas reparieren

Wenn eine Dichtung undicht ist, ist der unmittelbare Instinkt, die Komponente zu beschuldigen. So beginnt das kostspielige Ritual von Versuch und Irrtum:

- Dichtung ersetzen: Sie greifen nach einer weiteren PTFE-Dichtung aus der Kiste und gehen davon aus, dass die erste defekt war. Sie installieren sie sorgfältig neu, nur um festzustellen, dass die gleiche Undichtigkeit Stunden oder Tage später auftritt.

- Mehr Kraft anwenden: Im Glauben, die Dichtung sei nicht fest genug, ziehen Sie die Gehäusebolzen fester an. Dies kann die Undichtigkeit vorübergehend stoppen, führt aber oft zu einem viel größeren Ausfall weiter unten, da das präzisionsgefertigte PTFE zerdrückt wird.

- Schnelle Reinigung: Sie demontieren alles, wischen die Oberflächen kurz ab und versuchen es erneut, in der Hoffnung auf ein anderes Ergebnis.

Jeder fehlgeschlagene Versuch ist nicht nur eine Verschwendung einer Komponente. Er führt zu sehr realen geschäftlichen Konsequenzen:

- Ungeplante Ausfallzeiten: Kritische Geräte werden außer Betrieb genommen, was die Produktion oder Forschung stoppt.

- Verschwendete Ressourcen: Teure Prozessflüssigkeiten gehen verloren, und ganze Produktchargen können kontaminiert und ruiniert werden.

- Verzögerte Zeitpläne: Projekte werden zurückgestellt, was sich auf Starttermine und Kundenverpflichtungen auswirkt.

- Kompromittierte Sicherheit: In vielen Anwendungen ist eine Undichtigkeit nicht nur ein Durcheinander – sie ist eine potenzielle Gefahr für die Sicherheit.

Nach ein paar Runden dieses Prozesses ist es leicht zu dem Schluss zu kommen, dass man einfach eine Charge „schlechter Dichtungen“ hat. Aber was, wenn die Dichtung von Anfang an nie das Problem war?

Der wahre Schuldige: Kein defektes Teil, sondern ein fehlerhaftes System

Das anhaltende Versagen von Hochleistungsdichtungen liegt fast nie an einem einzelnen fehlerhaften Teil. Es beruht auf einem grundlegenden Missverständnis: Die Installation wird als einfacher Teileaustausch behandelt, anstatt als die Schaffung eines präzisionsgefertigten Systems.

Eine Dichtung funktioniert nicht isoliert. Sie funktioniert als Teil einer Baugruppe, die das Gehäuse, das Gehäuse und die Welle umfasst. Damit eine Dichtung wirksam ist, müssen diese Komponenten eine perfekte, kontinuierliche Barriere gegen Druck bilden.

Hier scheitern die üblichen „Reparaturen“ so spektakulär:

- Das Problem der Fehlausrichtung: Wenn Sie die Gehäusebolzen ungleichmäßig anziehen – anstatt ein präzises Kreuzmuster zu verwenden –, verziehen Sie das Gehäuse unsichtbar. Selbst eine mikroskopische Neigung erzeugt einen ungleichmäßigen Druckpunkt auf der PTFE-Dichtung und hinterlässt auf der gegenüberliegenden Seite eine winzige Lücke. Unter Druck wird diese Lücke zu einem Leckweg. Übermäßiges Anziehen verschlimmert diese Verformung nur.

- Die Gefahr von Mikro-Kontamination: Für das bloße Auge mag eine Metalloberfläche nach einem schnellen Abwischen sauber aussehen. Aber auf mikroskopischer Ebene kann sie immer noch winzige Grate, Kratzer oder Schmutzpartikel enthalten. Jede dieser Unvollkommenheiten ist ein potenzieller Kanal, durch den Flüssigkeit entweichen kann. Eine brandneue Dichtung, die auf einer schlecht vorbereiteten Oberfläche installiert wird, ist zum Scheitern verurteilt.

- Die kritische Installationssequenz: Wie die ursprünglichen Anweisungen hervorheben, müssen der statische Ring und das Gehäuse als eine Einheit installiert werden, bevor der bewegliche Ring montiert wird. Warum? Dies stellt sicher, dass die stationären Komponenten perfekt sitzen, ohne gestört zu werden. Das Installieren von Teilen in der falschen Reihenfolge birgt die Gefahr, sie zu verschieben und die Ausrichtung zu beeinträchtigen, für die Sie so hart gearbeitet haben.

Kurz gesagt, Sie können die beste Dichtung der Welt haben, aber wenn Sie sie in ein fehlerhaftes System einbauen, wird sie undicht sein.

Vom fehlerhaften System zur makellosen Dichtung: Die Rolle der Präzisionstechnik

Das Verständnis dieses Prinzips verändert alles. Das Ziel ist nicht mehr nur, „eine Dichtung zu installieren“, sondern „ein perfekt ausgerichtetes, kontaminationsfreies Dichtungssystem zu schaffen“.

Um dies zuverlässig zu erreichen, müssen Sie mit Komponenten beginnen, die so konstruiert sind, dass dieser systemische Ansatz möglich ist. Der Installationsprozess ist anspruchsvoll und erfordert eine Grundlage absoluter Präzision. Hier wird die Qualität Ihrer Komponenten nicht verhandelbar.

Eine wirklich Hochleistungs-PTFE-Dichtung von KINTEK ist mit Blick auf dieses System konzipiert:

- Maßliche Perfektion: Unser Präzisionsfertigungsprozess stellt sicher, dass jede Dichtung exakte Toleranzen aufweist. Diese Maßhaltigkeit ist entscheidend für die Erzielung eines gleichmäßigen Drucks und eines perfekten Kontakts von Angesicht zu Angesicht, der für ein leckfreies System erforderlich ist. Sie eliminiert die Komponentenvariation als Fehlerquelle.

- Makellose Oberflächengüte: Wir fertigen Komponenten mit makellos glatten Oberflächen, frei von den Mikro-Unvollkommenheiten, die zu Leckwegen werden können. Dies bietet die ideale Grundlage für die Schaffung einer perfekten Dichtung.

- Kundenspezifische Fertigung für perfekten Sitz: Oft entstehen Dichtungsprobleme durch die Verwendung eines „nahezu passenden“ Teils. Unsere Fähigkeit, Komponenten kundenspezifisch zu fertigen – vom Prototyp bis zur Großserie –, stellt sicher, dass Sie eine Dichtung haben, die für die spezifische Geometrie und die Anforderungen Ihrer Ausrüstung entwickelt wurde, und eliminiert eine wichtige Variable in der Dichtungsberechnung.

Wenn Sie mit einer geometrisch perfekten Komponente beginnen, wird die Erstellung eines perfekten Installationssystems unendlich viel einfacher und wiederholbarer.

Über die Undichtigkeit hinaus: Neues Betriebspotenzial erschließen

Wenn chronische Dichtungsfehler keine Variable mehr in Ihrem Betrieb sind, wechseln Sie von einem Zustand der reaktiven Problemlösung zur proaktiven Innovation.

Die endgültige Lösung dieses grundlegenden Problems bedeutet nicht nur weniger Pfützen auf dem Boden. Es bedeutet:

- Vorhersehbare Betriebszeit: Sie können Wartungsarbeiten nach Ihrem eigenen Zeitplan planen, nicht nach dem Zeitplan der Dichtung.

- Höheres Prozessvertrauen: Sie können Ihre Ausrüstung mit Zuversicht in ihre Integrität bis an ihre beabsichtigten Grenzen bringen – höhere Drücke, aggressivere Chemikalien, längere Laufzeiten.

- Beschleunigte F&E: Ihr Team kann sich auf die Entwicklung des nächsten Durchbruchs konzentrieren, nicht auf die Fehlersuche bei denselben grundlegenden Geräteausfällen.

- Verbesserte Ausbeute und Rentabilität: Da Kontamination und Ausfallzeiten eliminiert sind, steigen Ihre betriebliche Effizienz und Ihr Output direkt.

Eine zuverlässige Dichtung ist mehr als nur eine Komponente; sie ist die Grundlage für vorhersehbare Leistung und kontinuierliche Verbesserung. Wenn Sie bereit sind, den Kreislauf der Fehlersuche zu durchbrechen und sich auf das zu konzentrieren, was Sie am besten können, ist unser Team für Sie da. Wir liefern nicht nur Teile; wir arbeiten mit Ihnen zusammen, um die systemischen Herausforderungen zu lösen, die Ihren Zielen im Wege stehen. Lassen Sie uns die spezifischen Anforderungen Ihres Projekts besprechen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Ähnliche Artikel

- Der unsichtbare Arbeitstier: Warum PTFE die Standardwahl für unmögliche Probleme ist

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst