Es ist ein Szenario, das in Hochleistungsanlagen viel zu oft vorkommt. Eine kritische Flanschverbindung, abgedichtet mit einer PTFE-Dichtung, beginnt zu lecken. Schon wieder. Ihr Team hat sie erst vor ein paar Wochen ausgetauscht. Die Produktion stoppt, die Instandhaltung wird gerufen, und die frustrierende Ursachenforschung beginnt. War es ein defektes Teil? Eine nachlässige Installation? Dieses wiederkehrende Problem ist nicht nur eine lästige Angelegenheit; es ist eine kostspielige Störung, die die Zuverlässigkeit und Sicherheit Ihrer Anlage beeinträchtigt.

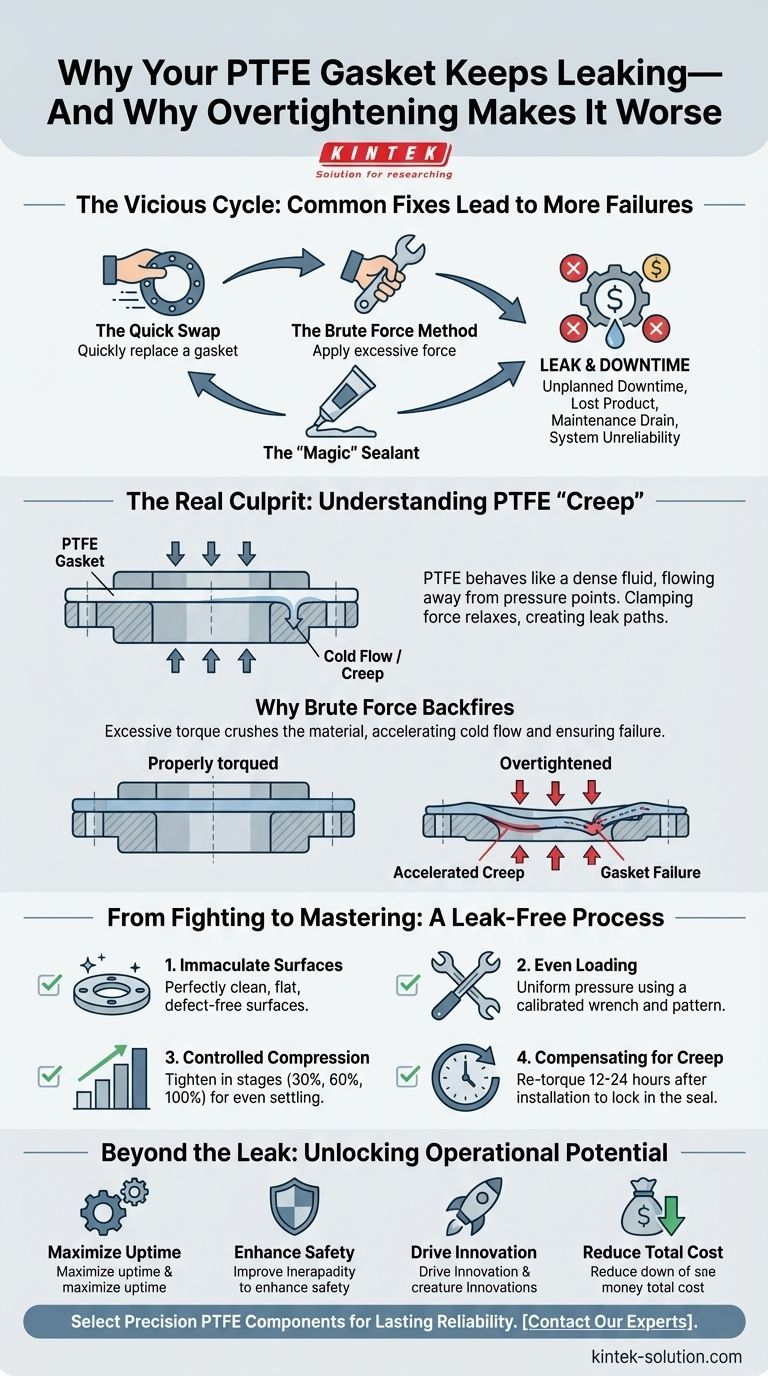

Der Teufelskreis: Warum gängige Lösungen zu weiteren Ausfällen führen

Wenn ein Leck auftritt, besteht der unmittelbare Druck darin, das System schnell wieder in Betrieb zu nehmen. Diese Dringlichkeit führt oft zu einer Reihe von gut gemeinten, aber letztlich fehlerhaften "Lösungen", die das Problem nur fortbestehen lassen:

- Der schnelle Austausch: Die alte Dichtung wird herausgenommen und schnell eine neue eingesetzt, ohne die Flanschflächen richtig vorzubereiten.

- Die Gewaltmethode: Man greift zu einem größeren Schraubenschlüssel und zieht die Schrauben weit über das vorgeschriebene Drehmoment hinaus an. Die Logik scheint einfach: fester muss besser abdichten.

- Die "magische" Dichtmasse: Auftragen zusätzlicher Dichtmittel oder Fette in der Hoffnung, eventuelle Leckwege zu verschließen, die die Dichtung möglicherweise übersehen hat.

Diese Maßnahmen mögen eine vorübergehende Lösung bieten, aber sie garantieren fast einen zukünftigen Ausfall. Die geschäftlichen Konsequenzen sind erheblich und kumulativ: ungeplante Ausfallzeiten schmälern die Produktionsziele, wertvolles Produkt geht durch Lecks verloren, und Wartungsteams werden ständig von präventiven Arbeiten abgezogen, um immer wieder dieselben Probleme zu bekämpfen. Am kritischsten ist, dass die Zuverlässigkeit Ihres gesamten Systems in Frage gestellt wird.

Der wahre Schuldige: Ein Missverständnis der "Persönlichkeit" von PTFE

Der Grund, warum diese Lösungen scheitern, ist, dass sie das Symptom und nicht die Krankheit behandeln. Die eigentliche Ursache ist keine schwache Dichtung oder unzureichende Kraft; es ist ein grundlegender Konflikt zwischen der Installationsmethode und den einzigartigen physikalischen Eigenschaften von PTFE.

"Kriechen" einführen: Das langsame Fließen, das Ihre Dichtung untergräbt

PTFE wird für seine unglaubliche chemische Beständigkeit und seinen breiten Temperaturbereich geschätzt. Es weist jedoch ein ausgeprägtes mechanisches Verhalten auf, das als Kriechen oder Kaltfluss bekannt ist.

Betrachten Sie PTFE nicht als starren Feststoff, sondern als eine extrem dichte, sich langsam bewegende Flüssigkeit. Wenn Sie durch Anziehen der Schrauben an einem Flansch Druck ausüben, komprimiert sich das PTFE-Material nicht nur; es beginnt langsam von den Hochdruckpunkten weg zu "fließen". Diese Entspannung führt dazu, dass die Klemmkraft der Schrauben im Laufe der Zeit abnimmt, manchmal schon Stunden nach der Installation. Die anfänglich dichte Dichtung ist nun locker und schafft einen mikroskopisch kleinen Weg, über den ein Leck beginnen kann.

Warum Gewalt nach hinten losgeht

Deshalb ist der Ansatz "fester ist besser" so zerstörerisch. Wenn Sie eine PTFE-Dichtung überdrehen, beschleunigen Sie dieses Kaltfließen dramatisch. Sie quetschen im Wesentlichen die Lebensdauer der Dichtung aus. Der übermäßige Druck zerstört die innere Struktur des Materials und zwingt es, sich schnell zu verformen und auszudünnen. Sie haben eine Dichtung geschaffen, die dazu bestimmt ist, zu versagen, nicht trotz des hohen Drehmoments, sondern *wegen* desselben.

Ebenso schaffen schmutzige oder beschädigte Flanschflächen ungleichmäßige Druckpunkte, die dem PTFE einen leichten Weg zum Kriechen bieten. Die Dichtung kann einfach keine schlechte Grundlage ausgleichen.

Vom Kampf mit dem Material zur Beherrschung

Der Schlüssel zu einer dauerhaften, leckfreien Abdichtung liegt nicht darin, gegen die Natur von PTFE anzukämpfen, sondern mit ihr zu arbeiten. Dies erfordert eine Verlagerung von Kraft zu Finesse, zentriert auf einen sorgfältigen, mehrstufigen Installationsprozess:

- Makellose Oberflächen: Sicherstellen, dass die Flanschflächen perfekt sauber, eben und frei von Defekten sind.

- Gleichmäßige Belastung: Verwendung eines kalibrierten Drehmomentschlüssels und eines Kreuzmusters, um den Druck gleichmäßig über die Dichtung zu verteilen.

- Kontrollierte Kompression: Anziehen in Stufen (z. B. 30 %, 60 %, 100 % des Ziel-Drehmoments), damit sich das Material gleichmäßig setzen kann.

- Ausgleich für Kriechen: Nachziehen der Schrauben 12-24 Stunden nach der Erstinstallation, um den anfänglichen Kaltfluss zu berücksichtigen und eine stabile, langfristige Abdichtung zu gewährleisten.

Dieses Maß an Präzision erfordert eine Komponente, der Sie vertrauen können. Eine erfolgreiche Installation beginnt mit einer Dichtung, die maßlich perfekt und materialmäßig konsistent ist.

Die Grundlage einer perfekten Abdichtung: Präzision durch Design

Sie können das beste Installationsverfahren der Welt haben, aber es wird durch eine Dichtung mit Inkonsistenzen in Dicke oder Reinheit untergraben. Hier wird die Qualität der Komponente nicht verhandelbar.

Bei KINTEK fertigen wir PTFE-Komponenten nach exakten Toleranzen für die anspruchsvollsten Industrien. Unsere präzisionsgefertigten Dichtungen bieten die zuverlässige, vorhersehbare Grundlage, die Ihr sorgfältiger Prozess erfordert. Durch die Eliminierung von Variabilität in der Dichtung selbst stellen Sie sicher, dass Ihre sorgfältig aufgebrachte Klemmkraft genau wie vorgesehen verteilt wird, sodass Sie das PTFE-Kriechen effektiv steuern können, anstatt dessen Opfer zu werden. Wir bieten den perfekten Ausgangspunkt für eine perfekte Abdichtung.

Über das Leck hinaus: Was zuverlässige Abdichtung für Ihren Betrieb ermöglicht

Wenn Sie das chronische Leckproblem lösen, reparieren Sie mehr als nur einen Flansch. Sie erschließen neues Betriebspotenzial.

- Maximieren Sie die Betriebszeit: Wechseln Sie von reaktiven Reparaturen zu vorhersehbaren, geplanten Wartungsplänen, da Sie wissen, dass Ihre kritischen Verbindungen sicher sind.

- Verbessern Sie die Sicherheit: Bewältigen Sie aggressiv oder gefährlich Medien souverän, ohne das ständige Risiko von diffusen Emissionen und kostspieligen Reinigungsarbeiten.

- Fördern Sie Innovation: Treiben Sie Ihre Prozesse zu höheren Drücken und extremeren Temperaturen, frei von den Einschränkungen unzuverlässiger Dichtungen.

- Reduzieren Sie die Gesamtkosten: Hören Sie auf, Kapital für Ersatzteile, Produktverluste und übermäßige Wartungskosten zu verschwenden.

Ihre Prozessausrüstung ist ein komplexes System, und eine zuverlässige Dichtung ist eines seiner kritischsten Elemente. Anstatt nur das nächste Leck zu beheben, lassen Sie uns das zugrunde liegende Problem lösen. Unser Team kann Ihnen helfen, die richtigen Hochleistungs-PTFE-Komponenten auszuwählen, die die Grundlage für dauerhafte Zuverlässigkeit in Ihrer einzigartigen Anwendung bilden. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Ähnliche Artikel

- Wenn „chemisch inert“ nicht ausreicht: Warum Ihre PTFE-Komponenten versagen und wie Sie dies verhindern können

- Wie PTFE kritische industrielle Herausforderungen durch Materialüberlegenheit löst

- Die asymmetrischen Kosten des Scheiterns: Warum Präzisions-PTFE Ihre letzte Verteidigungslinie ist

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Die unsichtbare Komponente: Wie PTFE zum Fundament der Zuverlässigkeit medizinischer Geräte wurde