Sie haben eine erstklassige, federunterstützte PTFE-Dichtung spezifiziert. Sie sollte die endgültige Lösung für diese kritische Hochdruckleitung sein – die eine Komponente, um die Sie sich keine Sorgen machen müssten. Doch hier stehen Sie nun und blicken auf einen weiteren fehlgeschlagenen Test, ein weiteres Leck. Der Druck fällt ab, das System schaltet sich ab und der Projektzeitplan verschiebt sich. Sie haben alles richtig gemacht, warum lässt Sie die "beste" Dichtung auf dem Markt immer wieder im Stich?

Dies ist kein seltener Zwischenfall; es ist eine frustrierend häufige Geschichte für Ingenieure in anspruchsvollen Bereichen wie der Halbleiter-, Medizin- und Luftfahrtindustrie.

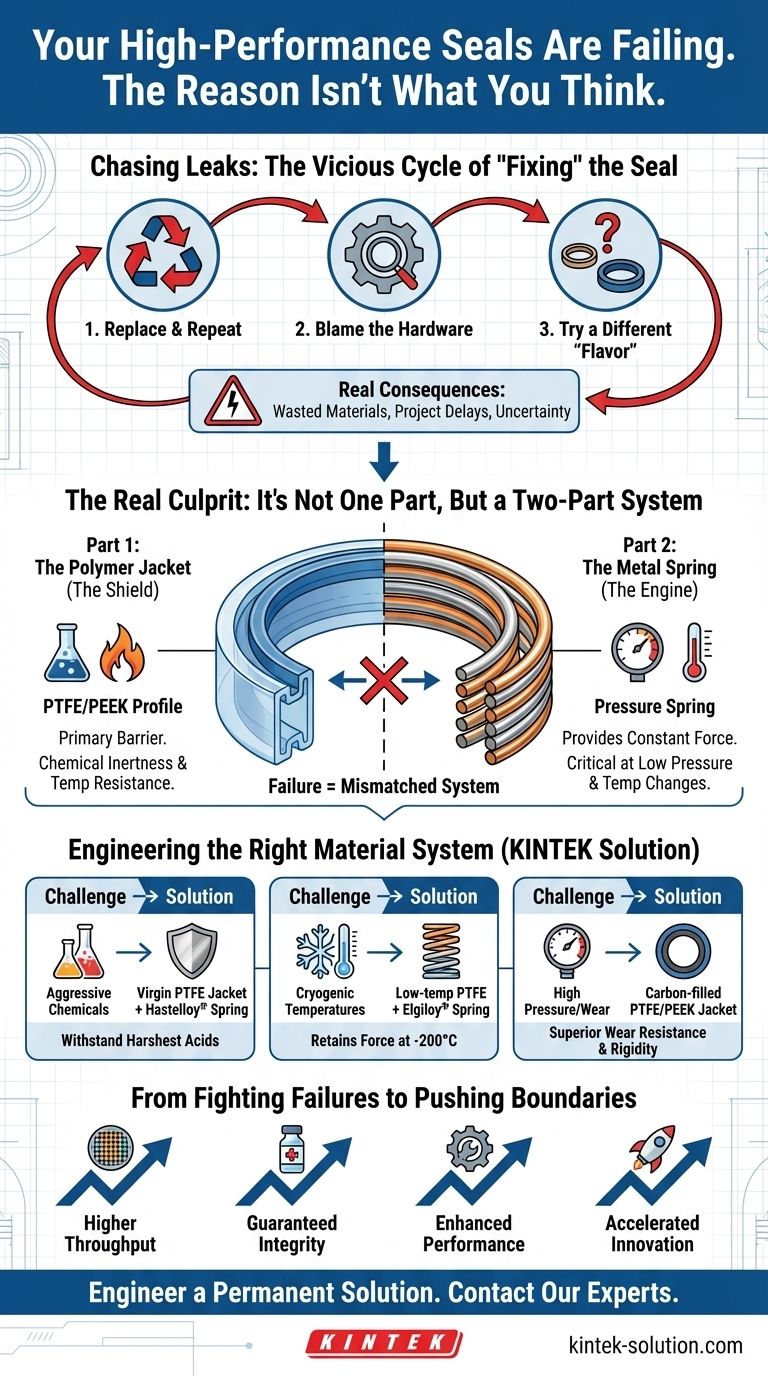

Lecks jagen: Der Teufelskreis des "Reparierens" der Dichtung

Wenn eine kritische Dichtung versagt, ist die Reaktion fast automatisch. Sie befinden sich vielleicht in einer vertrauten Schleife:

- Austauschen und Wiederholen: Sie bestellen einen direkten Ersatz und gehen davon aus, dass der erste ein Zufall war. Er funktioniert eine Weile und versagt dann auf genau die gleiche Weise.

- Die Hardware beschuldigen: Sie beginnen, die Hardware in Frage zu stellen. "Ist die Nut falsch bearbeitet? Ist die Oberflächenbeschaffenheit nicht richtig?" Dies führt zu kostspieligen und zeitaufwändigen Nacharbeiten, oft ohne Verbesserung.

- Eine andere "Geschmacksrichtung" ausprobieren: Sie wechseln zu einer anderen Marke einer federunterstützten Dichtung oder zu einer mit einem leicht anderen Profil, in der Hoffnung auf ein anderes Ergebnis. Das Problem bleibt bestehen.

Dieser Kreislauf verursacht mehr als nur Kopfschmerzen. Er hat reale geschäftliche Konsequenzen. Ein einziges Leck kann eine Charge von Halbleiterwafern im Wert von mehreren Tausend Dollar ruinieren, eine unbezahlbare biologische Probe kontaminieren oder ein teures Industrieteil stilllegen. Die Kosten summieren sich schnell: verschwendete Materialien, Projektverzögerungen, endlose Stunden der Fehlersuche und eine wachsende Unsicherheit über die Zuverlässigkeit Ihres Produkts.

Das Kernproblem ist, dass diese "Lösungen" nur Schüsse ins Blaue sind. Sie scheitern, weil sie nicht den wahren Grund für das Leck angehen.

Der wahre Schuldige: Es ist nicht ein Teil, sondern ein zweiteiliges System

Der grundlegende Fehler ist, eine federunterstützte Dichtung als Einzelkomponente zu betrachten. Das ist sie nicht. Sie ist ein präzisionsgefertigtes zweiteiliges System, und ein Versagen tritt auf, wenn diese beiden Teile nicht perfekt auf Ihre spezifische Umgebung abgestimmt sind.

Lassen Sie es uns aufschlüsseln.

Teil 1: Die Polymerummantelung (Der Schild)

Dies ist der Hauptkörper der Dichtung, typischerweise aus PTFE (Teflon) oder anderen fortschrittlichen Polymeren wie PEEK gefertigt. Ihre Aufgabe ist es, die primäre Barriere zu sein. Sie bietet die unglaubliche chemische Inertheit und breite Temperaturbeständigkeit, die Sie ursprünglich dazu bewogen haben, sie zu wählen. Sie ist der Schild, der korrosiven Chemikalien und extremen Temperaturen standhält.

Teil 2: Die Metallfeder (Der Motor)

In der Ummantelung verborgen befindet sich eine Metallfeder. Dies ist der Motor der Dichtung. Ihre Aufgabe ist es, eine konstante, dynamische mechanische Kraft bereitzustellen, die die Lippen der Ummantelung nach außen drückt, um eine dichte Abdichtung zu erzeugen.

Dies ist der Teil, den alle übersehen. Die Feder ist in zwei Situationen entscheidend:

- Bei niedrigem Druck: Sie sorgt für eine dichte Abdichtung, bevor der Systemdruck einsetzt.

- Bei Temperaturänderungen: Sie kompensiert das Verhalten der Ummantelung. Zum Beispiel schrumpft bei kryogenen Anwendungen eine PTFE-Ummantelung. Ohne die richtige Feder, die sie ständig nach außen drückt, öffnet sich eine Lücke, und ein Leck ist garantiert.

Die "gängigen Lösungen" aus dem vorherigen Abschnitt scheitern, weil sie dieses System ignorieren. Eine Dichtung mit einer Standard-Edelstahlfeder wird in einer kryogenen Flüssigkeitsleitung zwangsläufig versagen, da die Feder ihre "Federkraft" bei niedrigen Temperaturen verliert. Eine reine PTFE-Ummantelung kann in einer Hochdruck-, abrasiven Umgebung zerstört werden, in der eine kohlenstoffgefüllte PTFE-Ummantelung erforderlich war.

Sie haben nicht den falschen Typ von Dichtung gewählt; Sie haben ein nicht aufeinander abgestimmtes System von Materialien verwendet.

Über Teile hinaus: Das richtige Materialsystem entwickeln

Um das Problem dauerhaft zu lösen, müssen Sie aufhören, ein Teil zu kaufen, und beginnen, ein System zu spezifizieren. Dies erfordert einen Partner, der die komplizierte Beziehung zwischen dem Polymer der Ummantelung und der Legierung der Feder versteht.

Genau deshalb konzentriert sich KINTEK auf die Präzisionsfertigung auf Basis anwendungsspezifischer Materialwissenschaft. Wir verkaufen nicht nur Dichtungen; wir entwickeln Lösungen auf der Grundlage eines tiefen Verständnisses dafür, warum sie versagen.

- Aggressive Chemikalien? Das Problem ist wahrscheinlich Korrosion der Feder oder Zersetzung der Ummantelung. Die Lösung ist nicht irgendeine PTFE-Dichtung, sondern eine reine PTFE-Ummantelung für Reinheit, gepaart mit einer Hastelloy®-Feder, die den aggressivsten Säuren standhält.

- Leckagen bei kryogenen Temperaturen? Die Ursache ist der Verlust der Federkraft und das Schrumpfen der Ummantelung. Wir lösen dies durch die Spezifikation einer Elgiloy®-Feder, die ihre mechanische Energie auch bei -200 °C beibehält, kombiniert mit einer bestimmten PTFE-Ummantelung, die für Tieftemperaturleistung ausgelegt ist.

- Dichtung verschleißt unter hohem Druck? Ein Standardmaterial für die Ummantelung verformt sich wahrscheinlich unter Last oder "kriecht". Der richtige Ansatz ist die Verwendung eines robusteren Materials für die Ummantelung, wie kohlenstoffgefülltes PTFE oder PEEK, das eine überlegene Verschleißfestigkeit und Steifigkeit bietet.

Unsere Expertise liegt nicht nur in der Herstellung von PTFE-Komponenten. Es geht darum, Ihre Herausforderung zu diagnostizieren und die genaue Kombination aus Ummantelung und Feder zu fertigen, die ein zuverlässiges System für Ihren spezifischen Druck, Ihre Temperatur und Ihr Medium schafft.

Von der Bekämpfung von Ausfällen zur Erweiterung von Grenzen

Wenn Sie sich keine Sorgen mehr um die Zuverlässigkeit von Dichtungen machen müssen, kann sich Ihr Fokus von der Fehlersuche auf die Innovation verlagern. Welche neuen Möglichkeiten eröffnen sich, wenn Ihre Komponenten grundlegend zuverlässig sind?

- Höherer Durchsatz: Halbleiterfabriken können längere, stabilere Prozesse ohne ungeplante Wartung durchführen, was die Waferausbeute direkt erhöht.

- Garantierte Integrität: Labore und Hersteller von Medizinprodukten können darauf vertrauen, dass empfindliche Medien rein bleiben, wodurch das Risiko kontaminierter Chargen oder ungenauer Ergebnisse eliminiert wird.

- Verbesserte Leistung: Ingenieure können Geräte entwickeln, die bei höheren Drücken oder extremeren Temperaturen arbeiten, und so Produkte schaffen, die leistungsfähiger und langlebiger als die Konkurrenz sind.

- Beschleunigte Innovation: F&E-Teams können schneller vorankommen, da sie wissen, dass ihre Testgeräte robust sind. Sie können sich auf die Weiterentwicklung der Wissenschaft konzentrieren, anstatt Lecks zu beheben.

Die Lösung eines wiederkehrenden Dichtungsversagens bedeutet nicht nur die Behebung eines Lecks. Es geht darum, das wahre Potenzial Ihres Systems freizusetzen. Die richtige Dichtung ist mehr als eine Teilenummer; sie ist ein Gespräch über Ihre spezifische Herausforderung, und es beginnt mit dem Verständnis der Wissenschaft, wie sie funktioniert.

Wenn Sie es leid sind, Lecks zu jagen und bereit sind, eine dauerhafte Lösung zu entwickeln, steht Ihnen unser Team zur Seite, um das richtige Materialsystem für Ihr Projekt zu spezifizieren. Lassen Sie uns über die einzigartigen Drücke, Temperaturen und Medien in Ihrer Anwendung sprechen. Kontaktieren Sie unsere Experten.

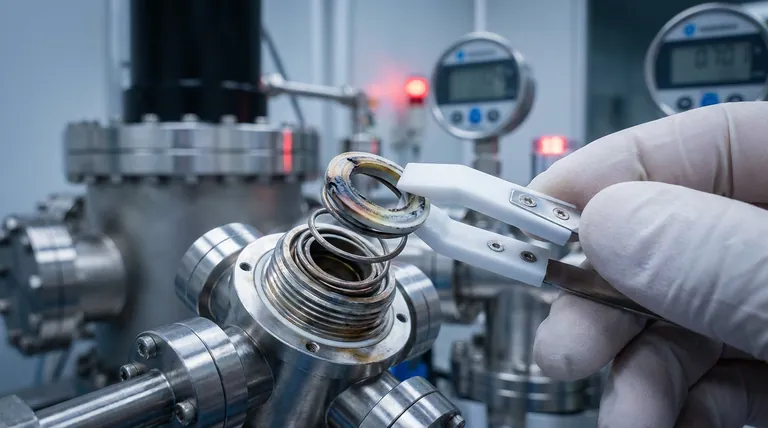

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Ähnliche Artikel

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Die Physik des Vertrauens: Warum PTFE das Fundament für Elektronik mit hohen Einsätzen ist

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Ihre "inerte" PTFE-Komponente könnte die eigentliche Ursache für Systemausfälle sein

- Die Physik des perfekten Sitzes: Wie PTFE verborgene Ablenkungen von Athleten beseitigt