Ja, absolut. PTFE-Wellendichtringe sind nicht nur anpassbar; sie werden oft als maßgeschneiderte Lösungen für anspruchsvolle Anwendungen konstruiert. Hersteller können nahezu jeden Aspekt des Dichtrings anpassen, von der Kernmaterialzusammensetzung und den physikalischen Abmessungen bis hin zur spezifischen Lippen-Geometrie, um präzise Betriebsbedingungen zu erfüllen.

Die Möglichkeit, einen PTFE-Dichtring anzupassen, geht weit über die bloße Änderung seiner Größe hinaus. Es geht darum, das Material, das Lippendesign und die Konstruktion strategisch zu entwickeln, um eine Hochleistungsdichtungslösung zu schaffen, die perfekt auf die spezifischen Herausforderungen von Geschwindigkeit, Temperatur, Druck und chemischer Umgebung abgestimmt ist.

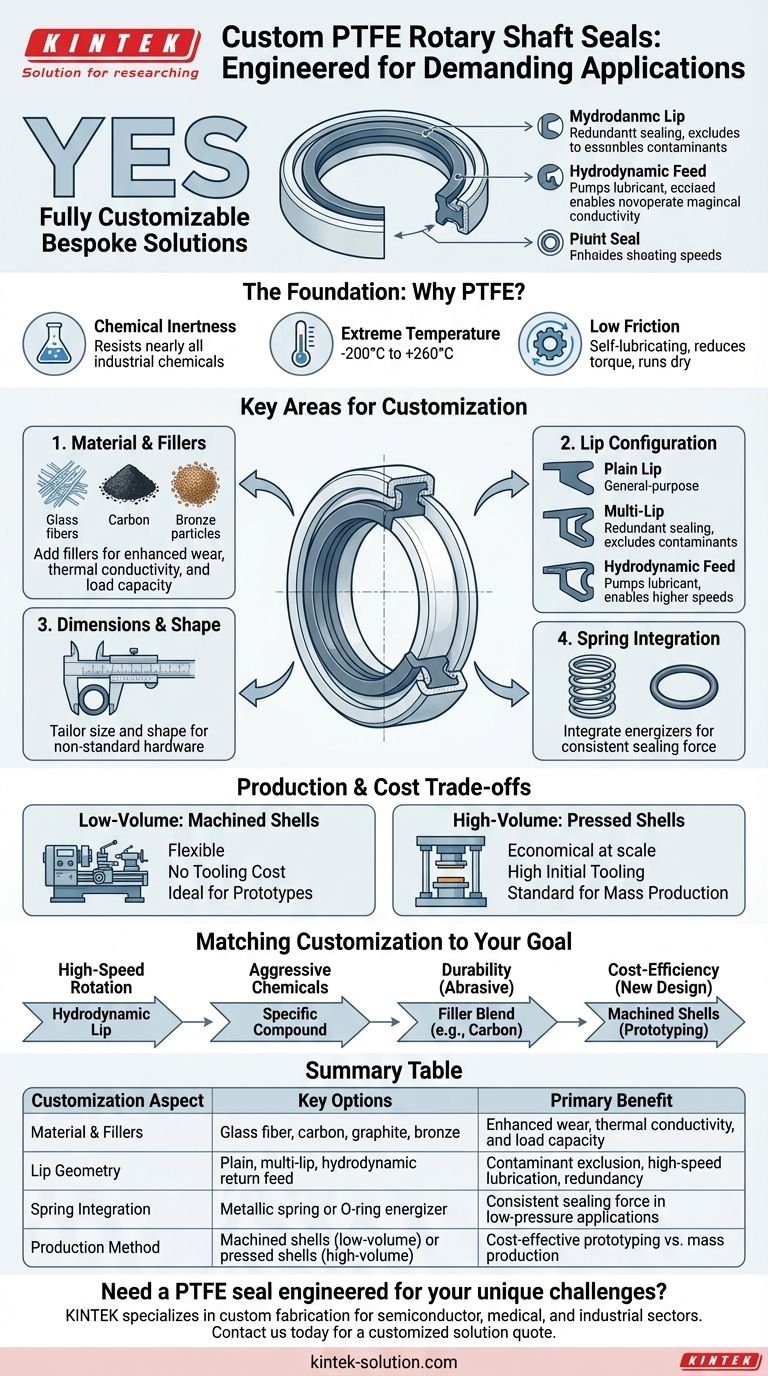

Die Grundlage: Warum PTFE die ideale Wahl ist

Polytetrafluorethylen, oder PTFE, ist ein synthetisches Fluorpolymer, das die Basis für diese Hochleistungsdichtungen bildet. Seine inhärenten Eigenschaften machen es zu einem außergewöhnlichen Ausgangspunkt für kundenspezifische Konstruktionen.

Unübertroffene chemische Inertheit

PTFE ist gegen nahezu alle Industriechemikalien und aggressiven Flüssigkeiten beständig. Dies macht es zu einer zuverlässigen Wahl für Anwendungen in der chemischen Verarbeitung, Pharmazie und Öl & Gas, wo Dichtungen aggressiven Medien ausgesetzt sind.

Extreme Temperaturbeständigkeit

Standard-PTFE-Dichtungen arbeiten effektiv in einem großen Temperaturbereich, typischerweise von -200°C bis +260°C (-328°F bis +500°F). Diese Stabilität ist entscheidend für Luft- und Raumfahrt-, Automobil- und Industrieanwendungen, die extreme Hitze oder kryogene Bedingungen beinhalten.

Außergewöhner geringer Reibungskoeffizient

Das Material weist einen der niedrigsten Reibungskoeffizienten aller Feststoffe auf und ist somit selbstschmierend. Dies reduziert das Drehmoment, minimiert die Wärmeentwicklung am Kontaktpunkt und ermöglicht es dem Dichtring, trocken zu laufen, was den Wartungsaufwand erheblich reduziert und die Lebensdauer verlängert.

Wichtige Bereiche für die Anpassung

Wenn eine Standarddichtung nicht ausreicht, können Ingenieure mehrere Schlüsselelemente modifizieren, um die Leistung für eine bestimmte Aufgabe zu optimieren.

Materialzusammensetzung und Füllstoffe

Während reines PTFE wirksam ist, kann seine Leistung durch die Zugabe von Füllstoffen erheblich verbessert werden. Materialien wie Glasfaser, Kohlenstoff, Graphit oder Bronze können mit dem PTFE vermischt werden, um die Verschleißfestigkeit, Wärmeleitfähigkeit und Formbeständigkeit unter Last zu verbessern.

Lippenkonfiguration und Geometrie

Die Gestaltung der Dichtlippe ist entscheidend. Die Anpassung ermöglicht flexible Lippendesigns, um maßgeschneiderte Lösungen für spezifische Herausforderungen zu schaffen.

- Einfache Lippen eignen sich für allgemeine Dichtungsanwendungen.

- Mehrlippen-Konfigurationen bieten redundante Dichtpunkte, ideal zum Schutz vor externen Verunreinigungen.

- Hydrodynamische Rückführungsfunktionen können in die Lippe eingearbeitet werden, um aktiv Schmiermittel in das System zurückzupumpen, was höhere Drehzahlen und eine dichtere Abdichtung ermöglicht.

Abmessungen und physische Form

Die grundlegendste Form der Anpassung besteht darin, die Größe und Form des Dichtrings an nicht standardisierte Bauteile anzupassen. Dies gewährleistet eine perfekte Passform, die die Grundlage jedes effektiven Dichtungssystems bildet.

Federintegration

Für Anwendungen mit geringem Druck oder wenn über die Zeit eine konstante Dichtkraft erforderlich ist, kann eine Metallfeder oder ein O-Ring in das Dichtungsdesign integriert werden. Dieser „Aktivator“ stellt sicher, dass die Lippe ständigen Kontakt mit der Welle hält.

Die Kompromisse verstehen: Herstellung und Kosten

Die Herstellungsmethode für das Gehäuse oder die Hülse des Dichtrings wirkt sich direkt auf die Projektkosten und die Skalierbarkeit aus. Das Verständnis dieses Kompromisses ist sowohl für die Prototypenentwicklung als auch für die Massenproduktion von entscheidender Bedeutung.

Kleinvolumige Produktion: Gefräste Hülsen

Für Prototypen, Kleinserien oder sehr große Dichtungen können Hersteller gefräste Hülsen verwenden. Dieses Verfahren vermeidet die hohen Vorabkosten für die Erstellung spezieller Werkzeuge und macht es zu einer flexiblen und kostengünstigen Option für erste Tests oder spezielle Ausrüstungen.

Großvolumige Produktion: Gepresste Hülsen

Wenn eine Anwendung Tausende von Dichtungen erfordert, werden gepresste Hülsen weitaus wirtschaftlicher. Obwohl diese Methode eine erhebliche Anfangsinvestition in Werkzeuge erfordert, senkt sie die Stückkosten drastisch und macht sie zum Standard für die Massenproduktion in Branchen wie der Automobilindustrie.

Anpassung auf Ihr Dichtungsziel abstimmen

Die Auswahl der richtigen kundenspezifischen Merkmale hängt vollständig von Ihrer primären betrieblichen Herausforderung ab.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsrotation liegt: Spezifizieren Sie ein hydrodynamisches Lippendesign, um eine ordnungsgemäße Schmierung zu gewährleisten und vorzeitigen Verschleiß zu verhindern.

- Wenn Ihr Hauptaugenmerk auf aggressiver chemischer Exposition liegt: Arbeiten Sie mit dem Hersteller zusammen, um eine PTFE-Mischung und einen Füllstoff auszuwählen, die nachweislich mit den spezifischen beteiligten Flüssigkeiten kompatibel sind.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in einer abrasiven Umgebung liegt: Priorisieren Sie eine Materialmischung mit Füllstoffen wie Kohlenstoff oder Glasfaser, um die Verschleißfestigkeit zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein neues Design liegt: Beginnen Sie mit gefrästen Hülsen für Prototyping und Validierung, bevor Sie sich für die Massenproduktion auf die Werkzeugkosten für gepresste Hülsen festlegen.

Durch die Nutzung dieser Anpassungsoptionen können Sie eine Dichtungslösung entwickeln, die speziell dafür ausgelegt ist, in ihrer Umgebung erfolgreich zu sein.

Zusammenfassungstabelle:

| Anpassungsaspekt | Wichtige Optionen | Hauptvorteil |

|---|---|---|

| Material & Füllstoffe | Glasfaser, Kohlenstoff, Graphit, Bronze | Verbesserte Verschleißfestigkeit, Wärmeleitfähigkeit und Tragfähigkeit |

| Lippengeometrie | Einfach, Mehrfachlippe, hydrodynamische Rückführung | Schutz vor Verunreinigungen, Hochgeschwindigkeits-Schmierung, Redundanz |

| Federintegration | Metallfeder oder O-Ring-Aktivator | Konstante Dichtkraft bei Anwendungen mit geringem Druck |

| Produktionsmethode | Gefräste Hülsen (Kleinvolumen) oder gepresste Hülsen (Großvolumen) | Kosteneffizientes Prototyping gegenüber Massenproduktion |

Benötigen Sie einen PTFE-Dichtring, der für Ihre einzigartigen Herausforderungen konstruiert wurde?

KINTEK ist spezialisiert auf die kundenspezifische Fertigung von PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir nutzen Präzisionstechnik, um Lösungen zu liefern, die auf Ihre genauen Anforderungen an Geschwindigkeit, Temperatur, chemische Beständigkeit und Haltbarkeit zugeschnitten sind – von ersten Prototypen bis zur Großserienfertigung.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und ein Angebot für eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Spezifikationen eines Hochdruck-, Niedriggeschwindigkeits-PTFE-Dichtungsprofils? Bewältigen Sie 3.000 psi mit Zuversicht

- Warum gilt PTFE als ideales Material für anspruchsvolle Hydraulik- und Pneumatikanwendungen? Gewährleistung überlegener Dichtungsleistung und Zuverlässigkeit

- Warum sind PTFE-Gleitlager für Autobahnbrücken vorteilhaft? Schlüsselfunktionen für langlebige, wartungsarme Bauwerke

- Warum gelten PTFE-Buchsen in modernen Industrieanwendungen als unverzichtbar? Erreichen Sie unübertroffene Zuverlässigkeit

- Wie hoch ist die maximale Dauerbetriebstemperatur für reines PTFE, und welche Überlegungen sind bei dieser Temperatur notwendig? Entwicklung für Hochtemperaturleistung

- Was muss beim Verkleben von PTFE-Platten beachtet werden? Ein Leitfaden für eine zuverlässige, dauerhafte Verbindung

- In welchen Branchen werden PTFE-Mantel-Ummantelungsdichtungen (Mill-Type Envelope Gaskets) eingesetzt? Gewährleistung einer leckagefreien Abdichtung in anspruchsvollen Umgebungen

- Welche Faktoren sollten bei der Auswahl eines Füllstoffs für PTFE berücksichtigt werden? Steigern Sie die Leistung für Ihre Anwendung