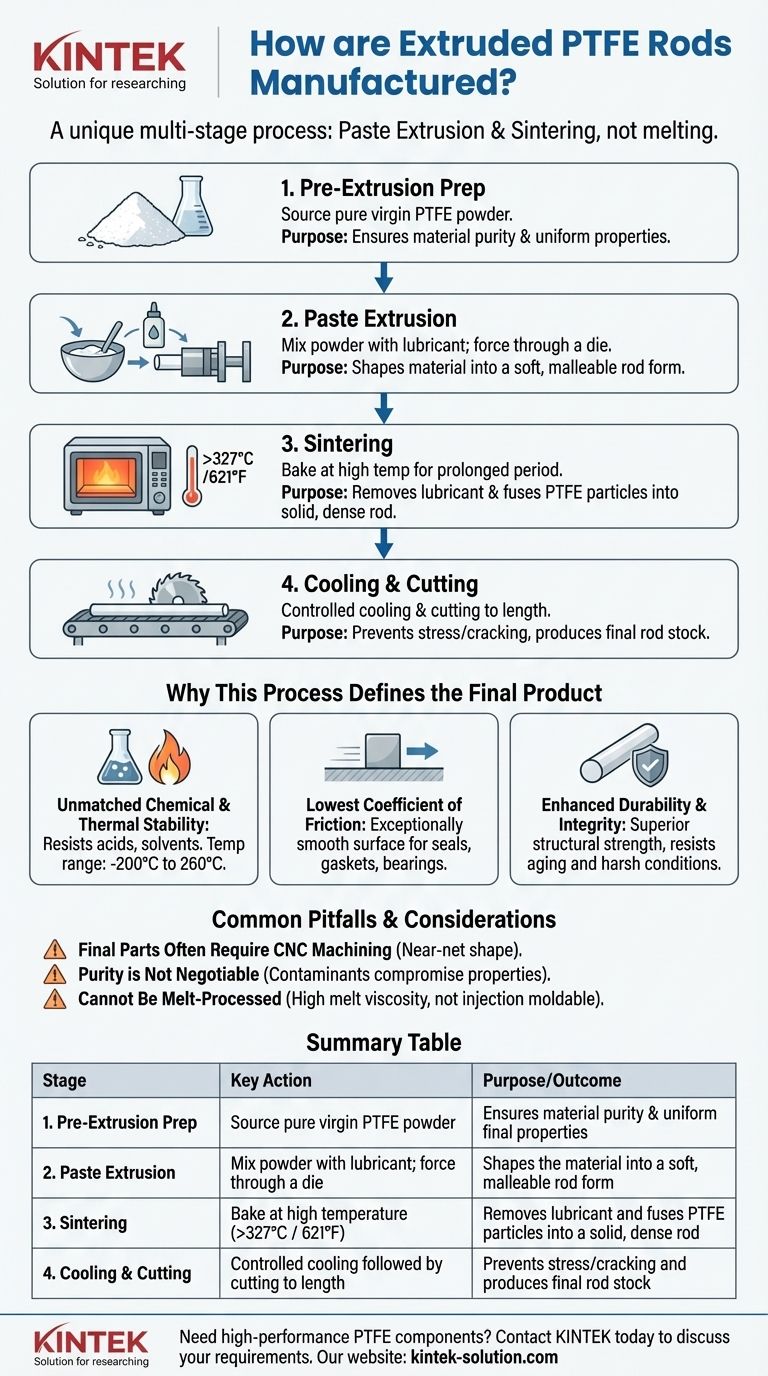

Zur Herstellung von extrudierten PTFE-Stäben wird ein mehrstufiger Prozess verwendet, der das Mischen von reinem PTFE-Pulver mit einem Schmiermittel, das Extrudieren dieser pastenartigen Mischung durch eine Düse unter hohem Druck und anschließend das Brennen der resultierenden Form in einem Hochtemperaturofen umfasst. Dieser Brennprozess, bekannt als Sintern, entfernt das Schmiermittel und verschmilzt die PTFE-Partikel zu einem festen, dauerhaften Stab. Der Prozess unterscheidet sich von der typischen Kunststoffextrusion, da PTFE nicht wirklich schmilzt und fließt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass extrudierte PTFE-Stäbe nicht durch Schmelzen von Kunststoff hergestellt werden. Stattdessen ist ein einzigartiger „Pastenextrusions“- und Sinterprozess erforderlich, um das Material zu formen, was dem Endprodukt genau seine bekannte chemische Beständigkeit, thermische Stabilität und außergewöhnlich geringe Reibung verleiht.

Vom Rohmaterial zum Polymerpulver

Bevor ein Stab extrudiert werden kann, muss das Rohmaterial Polytetrafluorethylen (PTFE) hergestellt werden. Dies ist ein grundlegender Schritt in der Chemieingenieurwissenschaft, der die Grundlage für den physikalischen Herstellungsprozess bildet.

Die Polymerisationsphase

Die Reise beginnt mit der Erzeugung von Tetrafluorethylen (TFE)-Monomergas. Dieses Gas durchläuft dann eine chemische Reaktion, die als Polymerisation bezeichnet wird, bei der einzelne Monomermoleküle zu langen Ketten miteinander verbunden werden. Dieser Prozess wandelt das Gas in das stabile, feste und feine weiße Pulver um, das als Rohmaterial für die Extrusion dient.

Der vierstufige Stabextrusionsprozess

Sobald das reine, neue PTFE-Pulver fertig ist, durchläuft es einen sorgfältig kontrollierten vierstufigen Prozess, um zu einem fertigen Stab zu werden.

Stufe 1: Vorbereitung vor der Extrusion

Der Prozess beginnt mit der Beschaffung von hochwertigem, reinem neuem PTFE-Pulver. Die Konsistenz und Reinheit dieses Ausgangspulvers sind entscheidend, um sicherzustellen, dass der fertige Stab eine gleichmäßige Dichte und die gewünschten mechanischen Eigenschaften aufweist.

Stufe 2: Mischen und Pastenextrusion

Das feine Pulver wird mit einem flüssigen Schmiermittel, oft einer Art Naphtha, gemischt. Dies verwandelt das trockene Pulver in eine dicke, pastenartige Substanz, die als Vorformling bezeichnet wird.

Dieser Vorformling wird dann unter immensem Druck durch eine zylindrische Düse gepresst. Dieser Schritt formt das Material zu seiner Stabform, lässt es aber in einem weichen, formbaren Zustand.

Stufe 3: Sintern – Die kritische Transformation

Der geformte Stab wird zum Sintern in einen speziellen Ofen gebracht. Er wird über einen längeren Zeitraum bei einer sehr hohen Temperatur (über 327 °C oder 621 °F) gebrannt.

Dieser kritische Schritt bewirkt zweierlei: Er verbrennt das in der Extrusionsphase verwendete Schmiermittel und lässt die einzelnen PTFE-Partikel miteinander verschmelzen. Diese Verschmelzung fixiert die Polymerketten und erzeugt ein festes, dichtes und strukturell robustes Material.

Stufe 4: Kontrolliertes Abkühlen und Schneiden

Nach dem Sintern werden die Stäbe kontrolliert abgekühlt, um innere Spannungen oder Risse zu vermeiden. Nach dem Abkühlen und Stabilisieren werden sie auf Standard- oder kundenspezifische Längen geschnitten, bereit für den Einsatz oder die weitere Bearbeitung.

Warum dieser Prozess das Endprodukt definiert

Die einzigartige Herstellungsmethode ist direkt verantwortlich für die außergewöhnlichen Eigenschaften, die extrudiertes PTFE in anspruchsvollen industriellen Anwendungen so wertvoll machen.

Unübertroffene chemische und thermische Stabilität

Der Sinterprozess erzeugt eine dichte, nicht poröse Struktur mit unglaublich starken molekularen Bindungen. Dies verleiht PTFE die Fähigkeit, einer Vielzahl von Chemikalien, einschließlich starker Säuren und Lösungsmittel, standzuhalten und bei extremen Temperaturen von -200 °C bis 260 °C zu funktionieren.

Der niedrigste Reibungskoeffizient

Die Kombination aus Hochdruckextrusion und Partikelverschmelzung während des Sinterns führt zu einer außergewöhnlich glatten und gleichmäßigen Oberfläche. Diese Glätte auf molekularer Ebene ist der Grund, warum PTFE einen der niedrigsten Reibungskoeffizienten aller festen Materialien aufweist, was es ideal für Dichtungen, Dichtungsringe und Gleitlager macht.

Verbesserte Haltbarkeit und Integrität

Im Vergleich zu anderen PTFE-Formen verleiht der Extrusions- und Sinterprozess eine verbesserte Strukturfestigkeit und Haltbarkeit. Dies stellt sicher, dass das Material seine Integrität bewahrt und Alterung oder Zersetzung widersteht, selbst wenn es rauen Bedingungen, Ozon oder Sonnenlicht ausgesetzt ist.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, hat das Material und sein Herstellungsprozess inhärente Realitäten, die verstanden werden müssen, um effektiv eingesetzt zu werden.

Endteile erfordern oft eine Bearbeitung

Der Extrusionsprozess erzeugt eine „nahezu endkonturnahe Form“. Für Komponenten, die enge Toleranzen erfordern, muss der extrudierte Stab einer sekundären CNC-Bearbeitung unterzogen werden. Dies ermöglicht die präzise Erstellung komplexer Geometrien mit hoher Wiederholgenauigkeit.

Reinheit ist nicht verhandelbar

Der gesamte Prozess beruht auf der Verwendung von reinem, neuem PTFE. Jegliche Verunreinigungen, die in das Pulver gelangen, können Schwachstellen im endgültigen gesinterten Stab erzeugen und dessen mechanische oder chemische Eigenschaften beeinträchtigen.

Es kann nicht schmelzverarbeitet werden

Es ist entscheidend zu bedenken, dass PTFE eine extrem hohe Schmelzviskosität aufweist, was bedeutet, dass es beim Erhitzen nicht wie eine Flüssigkeit fließt. Aus diesem Grund ist der komplexe Pastenextrusions- und Sinterprozess notwendig und kann nicht wie gängige Kunststoffe im Spritzgussverfahren verarbeitet werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Herstellungsprozesses ermöglicht es Ihnen, extrudierte PTFE-Stäbe effektiv zu spezifizieren und zu verwenden.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: Planen Sie eine sekundäre CNC-Bearbeitung ein, da der extrudierte Stab das ideale Ausgangsmaterial, nicht das fertige Teil, ist.

- Wenn Ihr Hauptaugenmerk auf extremen chemischen oder thermischen Umgebungen liegt: Vertrauen Sie darauf, dass die Sinterphase der Herstellung die robusten und inerten Eigenschaften des Stabes garantiert.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung liegt: Erkennen Sie, dass die einzigartige Pastenextrusionsmethode direkt für die Erzeugung der charakteristischen glatten, reibungsarmen Oberfläche des Materials verantwortlich ist.

Indem Sie diese einzigartige Herstellungsreise schätzen, können Sie das volle Potenzial von extrudiertem PTFE in Ihren anspruchsvollsten Anwendungen selbstbewusst nutzen.

Zusammenfassungstabelle:

| Herstellungsstufe | Schlüsselaktion | Zweck/Ergebnis |

|---|---|---|

| 1. Vorbereitung vor der Extrusion | Beschaffung von reinem neuem PTFE-Pulver | Gewährleistet Materialreinheit und gleichmäßige Endprodukteigenschaften |

| 2. Pastenextrusion | Pulver mit Schmiermittel mischen; durch eine Düse pressen | Formt das Material zu einem weichen, formbaren Stab |

| 3. Sintern | Bei hoher Temperatur (>327°C / 621°F) brennen | Entfernt Schmiermittel und verschmilzt PTFE-Partikel zu einem festen, dichten Stab |

| 4. Abkühlen & Schneiden | Kontrolliertes Abkühlen, gefolgt von Längenzuschnitt | Verhindert Spannungen/Risse und erzeugt das fertige Stangenmaterial |

Benötigen Sie hochleistungsfähige PTFE-Komponenten für Ihre kritischen Anwendungen?

Bei KINTEK sind wir auf die Herstellung präziser PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Auskleidungen und kundenspezifischer Laborgeräte – für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Unsere Expertise in Pastenextrusion und Sintern stellt sicher, dass Ihre Teile unübertroffene chemische Beständigkeit, thermische Stabilität und geringe Reibung bieten. Wir bieten kundenspezifische Fertigung von Prototypen bis zu Großserien, wobei Präzision und Materialintegrität bei jedem Schritt im Vordergrund stehen.

Kontaktieren Sie KINTEL noch heute, um Ihre PTFE-Anforderungen zu besprechen und unsere Expertise für Ihre anspruchsvollsten Projekte zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen