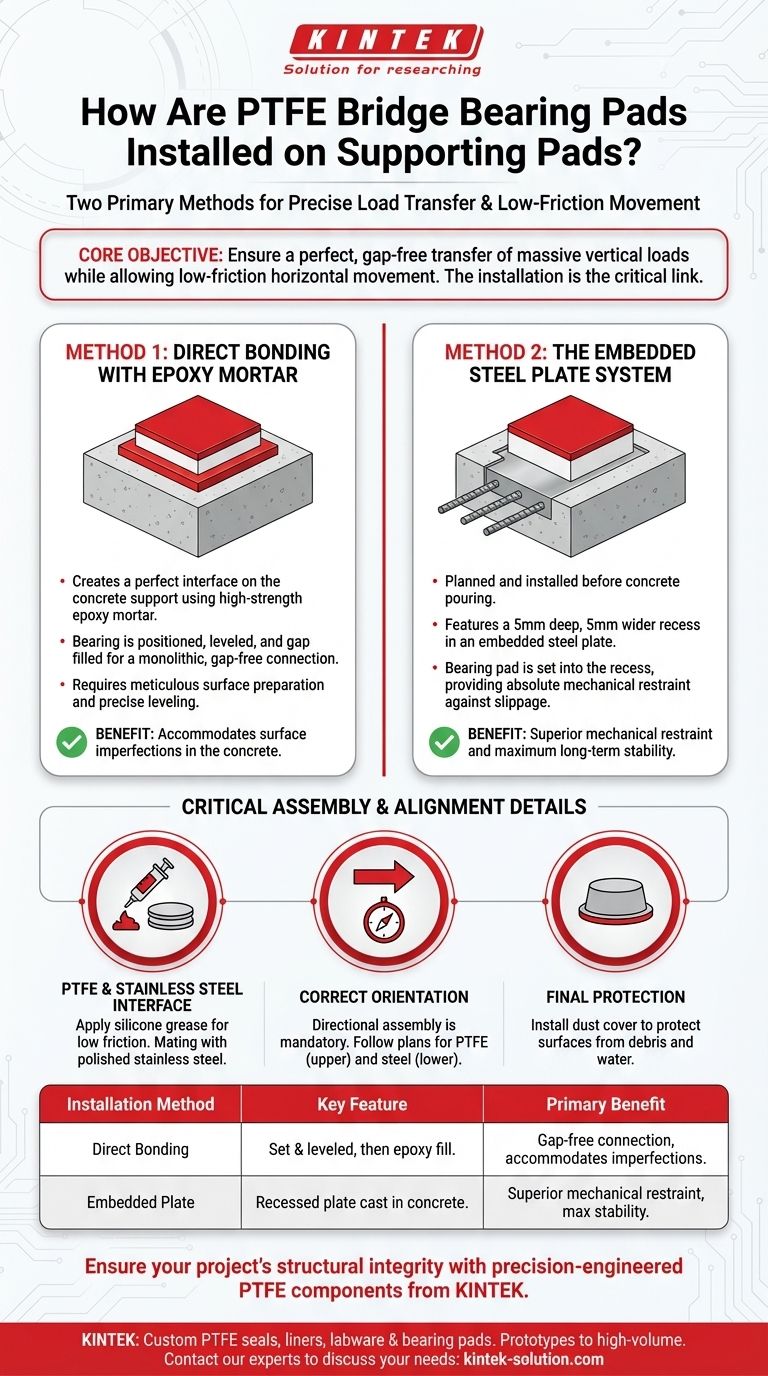

Es gibt zwei Hauptmethoden zur Installation von PTFE-Brückenlagerplatten auf ihren Stützlagern oder Widerlagern. Die Wahl hängt von den Projektspezifikationen und dem gewünschten Grad der mechanischen Verankerung ab. Eine Methode beinhaltet die Direktverklebung mit Epoxidmörtel, die andere die Verwendung einer vertieften, eingelassenen Stahlplatte. Beide Methoden zielen darauf ab, eine perfekt ebene und stabile Basis für das Lager zu schaffen.

Das Kernziel jeder Installationsmethode ist es, eine perfekte, lückenlose Übertragung massiver vertikaler Lasten vom Lager auf die Unterkonstruktion zu gewährleisten und gleichzeitig die reibungsarme horizontale Bewegung zu ermöglichen, für die die PTFE-Oberfläche ausgelegt ist. Die Installation ist nicht nur das bloße Platzieren; sie ist das kritische Bindeglied, das das gesamte Lagersystem korrekt funktionieren lässt.

Das Ziel der Installation verstehen

Bevor die Methoden untersucht werden, ist es wichtig, die zugrunde liegenden technischen Prinzipien zu verstehen. Eine unsachgemäße Installation kann zu Spannungskonzentrationen, vorzeitigem Versagen und beeinträchtigter struktureller Integrität führen.

Die Notwendigkeit einer perfekten Oberfläche

Die gesamte Oberfläche der unteren Lagerplatte muss gleichmäßigen Kontakt mit der tragenden Struktur haben, typischerweise einem Betonwiderlager oder Pfeilerkopf.

Jegliche Hohlräume, Lücken oder Höcker führen zu ungleichmäßigem Druck. Dies kann mit der Zeit sowohl das Lager als auch die Betonstütze beschädigen.

Absolute Stabilität gewährleisten

Das Lager muss absolut stabil sein und darf sich nicht verschieben oder „wandern“ aus seiner vorgesehenen Position. Die einzig beabsichtigte Bewegung ist das Gleiten der PTFE-Oberfläche gegen die passende Edelstahlplatte.

Die zwei Kern-Installationsmethoden

Die gewählte Methode ist eine kritische Designentscheidung, die den Bauprozess und die langfristige Leistung des Lagers beeinflusst.

Methode 1: Direktverklebung mit Epoxidmörtel

Bei dieser Methode wird eine perfekte Schnittstelle direkt auf der Betonstütze mithilfe eines hochfesten Epoxidmörtels geschaffen.

Das Lager wird sorgfältig auf dem Stützauflager positioniert und nivelliert. Der Spalt wird dann mit dem Epoxidharz gefüllt, das die untere Platte des Lagers mit der Struktur verklebt. Dies gewährleistet eine monolithische, lückenlose Verbindung, die die Last perfekt verteilt.

Dieser Ansatz erfordert eine sorgfältige Oberflächenvorbereitung und präzise Nivellierung, um wirksam zu sein.

Methode 2: Das System mit eingelassener Stahlplatte

Dies ist ein robusterer, mechanisch fixierter Ansatz, der geplant wird, bevor der Beton für das Stützauflager gegossen wird.

Eine eingelassene Stahlplatte wird auf der Stütze positioniert und mit dem internen Stahlbewehrungsnetz verbunden. Diese Platte weist eine flache Vertiefung auf, typischerweise 5 mm tief und 5 mm breiter als die Abmessungen der Lagerplatte.

Die Lagerplatte wird dann in diese Vertiefung gesetzt. Die Vertiefung bietet eine absolute mechanische Verankerung gegen seitliches Abrutschen und stellt sicher, dass das Lager genau dort bleibt, wo es konstruiert wurde.

Kritische Montage- und Ausrichtungsdetails

Über die Befestigung der Basis hinaus ist die korrekte Montage der Komponenten des Lagers grundlegend für seine Funktion. Diese Schritte sind für eine erfolgreiche Installation nicht verhandelbar.

Die PTFE- und Edelstahl-Schnittstelle

PTFE-Lagerplatten sind Teil eines Systems. Die PTFE-Oberfläche ist so konzipiert, dass sie gegen eine passende polierte Edelstahlplatte gleitet.

Eine Schicht Silikonfett muss gleichmäßig zwischen dem PTFE und der Edelstahlplatte aufgetragen werden. Dieses Schmiermittel ist unerlässlich, um den extrem niedrigen Reibungskoeffizienten zu erreichen, der für Wärmeausdehnung und -kontraktion erforderlich ist.

Korrekte Ausrichtung ist zwingend erforderlich

Die Lagereinheit ist gerichtet. Die PTFE-Platte ist Teil der oberen Baugruppe, die sich mit der Brückenüberstruktur bewegt, während die Edelstahlplatte typischerweise an der Unterkonstruktion (dem Pfeiler) befestigt ist.

Darüber hinaus bestimmen Führungsplatten oder Anschlagplatten die Bewegungsrichtung. Die Installation muss strikt der auf den Plänen und dem Lager selbst angegebenen Richtung folgen.

Endgültiger Schutz

Sobald die Installation und Ausrichtung abgeschlossen sind, muss eine Staubabdeckung installiert werden. Diese flexible Dichtung schützt die Gleitflächen vor Wasser, Schmutz und Ablagerungen, die die Reibung erhöhen, die Oberflächen zerkratzen und die Funktion des Lagers beeinträchtigen könnten.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl zwischen Direktverklebung und einer eingelassenen Platte ist eine technische Entscheidung, die auf Last, erwarteter Bewegung und Toleranzen während der Konstruktion basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Langzeitstabilität liegt: Das System mit eingelassener Stahlplatte bietet eine überlegene mechanische Verankerung und ist im Allgemeinen die robustere technische Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, leichte Unregelmäßigkeiten der Betonoberfläche auszugleichen: Die Direktverklebung mit Epoxidmörtel bietet eine effektive Möglichkeit, vor Ort eine perfekt ebene und vollständig unterstützte Basis zu schaffen.

Letztendlich verwandelt eine erfolgreiche Installation das Lager von einer Komponente in einen integralen, funktionierenden Teil der Brückenstruktur.

Zusammenfassungstabelle:

| Installationsmethode | Hauptmerkmal | Hauptvorteil |

|---|---|---|

| Direktverklebung mit Epoxidmörtel | Lager wird gesetzt und nivelliert, dann wird der Spalt mit hochfestem Epoxidharz gefüllt. | Schafft eine monolithische, lückenlose Verbindung; ideal zum Ausgleich von Oberflächenunregelmäßigkeiten. |

| System mit eingelassener Stahlplatte | Eine vertiefte Stahlplatte wird vor dem Gießen in die Betonstütze eingelassen. | Bietet überlegene mechanische Verankerung gegen seitliche Bewegung; bietet maximale Langzeitstabilität. |

Sichern Sie die strukturelle Integrität Ihres Projekts mit präzisionsgefertigten PTFE-Komponenten von KINTEK.

Ob Sie an einer Brücke, einem medizinischen Gerät oder einer spezialisierten Industrieanwendung arbeiten, die korrekte Installation und Leistung von PTFE-Teilen ist entscheidend. KINTEK ist spezialisiert auf die Herstellung hochwertiger, kundenspezifischer PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen, Laborgeräten und Lagerplatten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass jedes Teil Ihren genauen Spezifikationen hinsichtlich Präzision und Haltbarkeit entspricht.

Bereit, die spezifischen Anforderungen Ihres Projekts zu besprechen? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die Lösungen von KINTEK Zuverlässigkeit und Leistung in Ihre anspruchsvollsten Anwendungen bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen