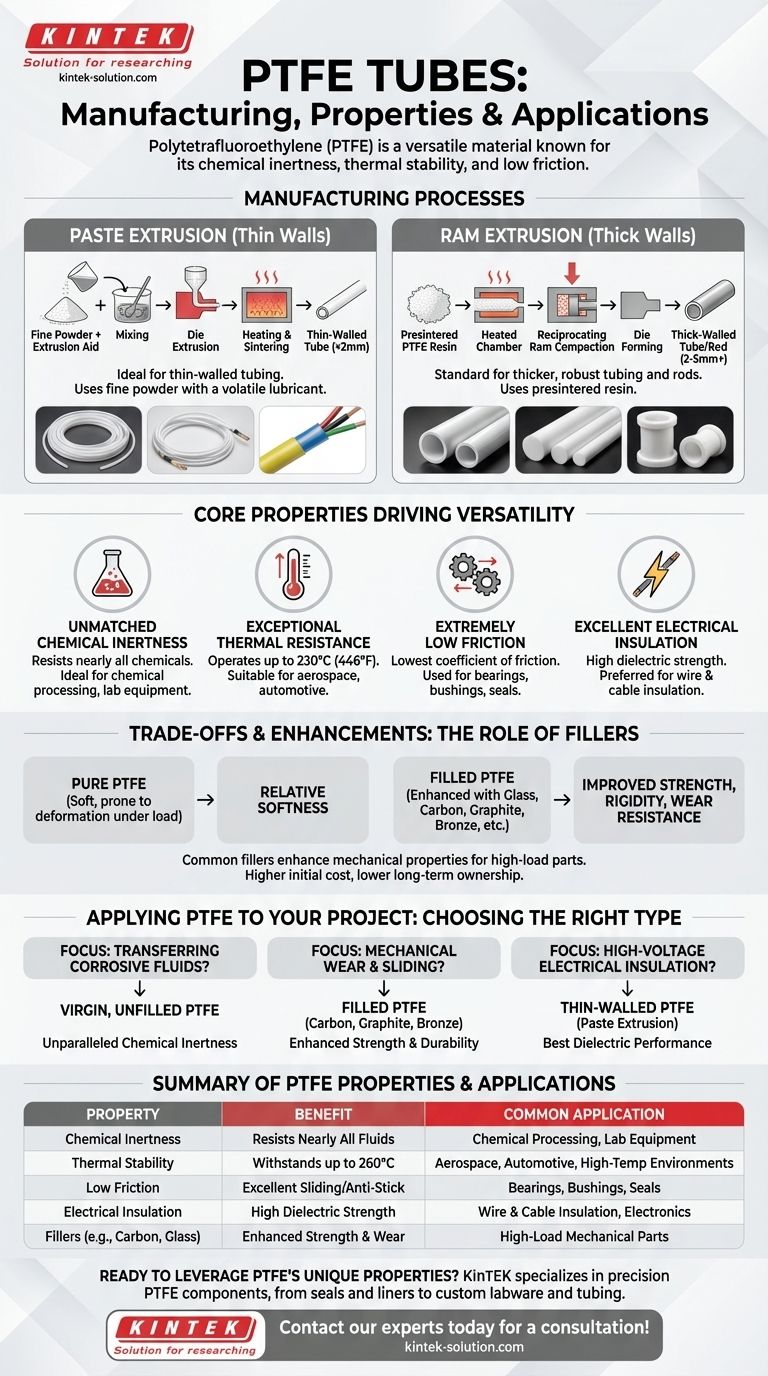

Im Kern wird Polytetrafluorethylen (PTFE)-Schlauch durch zwei Hauptmethoden hergestellt: Pastenextrusion und Stangenasextrusion (Ram Extrusion). Die Pastenextrusion, bei der feine Pulver mit einem Extrusionshilfsmittel vermischt werden, eignet sich ideal für die Herstellung dünnwandiger Schläuche, während die Stangenasextrusion ein vorgeschmolzenes Harz verwendet, um dickere Schläuche und andere robuste Formen für den industriellen Einsatz zu formen.

PTFE ist nicht nur ein einzelnes Material, sondern eine vielseitige Plattform. Das Herstellungsverfahren wird auf der Grundlage der gewünschten physikalischen Abmessungen ausgewählt, während sein wahrer Wert aus der einzigartigen Kombination von chemischer Inertheit, thermischer Stabilität und geringer Reibung resultiert, was es zur bevorzugten Lösung für die anspruchsvollsten technischen Herausforderungen macht.

Der Herstellungsprozess: Vom Pulver zum Schlauch

Die Methode zur Herstellung eines PTFE-Schlauchs wird durch die Anforderungen der Endanwendung bestimmt, hauptsächlich durch die Wandstärke und die Gesamtabmessungen.

Pastenextrusion für dünnere Wände

Die Pastenextrusion ist das Verfahren der Wahl für die Herstellung dünnwandiger Schläuche, typischerweise mit einer Wandstärke unter 2 mm.

Bei dieser Technik wird ein feines PTFE-Pulver mit einem flüchtigen Schmiermittel oder „Extrusionshilfsmittel“ vermischt. Diese Mischung wird dann durch eine Düse gepresst, um die Schlauchform zu bilden, wonach sie erhitzt wird, um das Hilfsmittel zu verdampfen und die PTFE-Partikel zu einem festen, zusammenhängenden Schlauch zu sintern.

Stangenasextrusion für dickere Wände

Für dickere und robustere Schläuche (2–5 mm Wandstärke) oder massive Stäbe ist die Stangenasextrusion die Standardmethode.

Bei diesem Verfahren wird ein vorgeschmolzenes PTFE-Harz verwendet, das in eine beheizte Kammer eingeführt wird. Ein hin- und herfahrender Stempel verdichtet das Material und presst es durch eine Düse, wodurch schrittweise die endgültige Form entsteht.

Die Kerneigenschaften, die die Vielseitigkeit von PTFE bestimmen

Die weite Verbreitung von PTFE in kritischen Industrien ist kein Zufall. Sie ergibt sich aus einer einzigartigen Reihe intrinsischer Eigenschaften, die es ihm ermöglichen, dort zu funktionieren, wo andere Materialien versagen.

Unübertroffene chemische Inertheit

PTFE ist gegenüber nahezu allen Industriechemikalien und korrosiven Flüssigkeiten nicht reaktiv. Dies macht es zu einem unverzichtbaren Material für die Auskleidung von Rohren, Ventilen und Behältern in Chemieanlagen, um den sicheren Transport aggressiver Substanzen zu gewährleisten.

Außergewöhnliche thermische Beständigkeit

Dieses Material kann über einen großen Temperaturbereich zuverlässig arbeiten und Temperaturen von bis zu 230 °C (446 °F) standhalten. Diese Stabilität macht es geeignet für Hochtemperaturanwendungen in der Luft- und Raumfahrt, im Automobilbau und in der industriellen Fertigung.

Extrem geringe Reibung

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf, eine Eigenschaft, die bekanntermaßen bei Antihaft-Kochgeschirr verwendet wird. In industriellen Umgebungen wird diese Eigenschaft für Komponenten genutzt, die eine reibungslose Gleitbewegung erfordern, wie z. B. Lager, Buchsen und Zahnräder.

Ausgezeichnete elektrische Isolierung

PTFE ist ein hervorragender elektrischer Isolator mit hoher Durchschlagsfestigkeit. Dies macht dünnwandige PTFE-Schläuche zur bevorzugten Wahl für die Isolierung von Drähten und Kabeln in Elektronik- und elektrischen Systemen.

Verständnis der Kompromisse und Verbesserungen

Obwohl reines PTFE bemerkenswert ist, ist es nicht die perfekte Lösung für jedes Problem. Seine Eigenschaften können präzise angepasst werden, um spezifische mechanische Anforderungen zu erfüllen.

Die Rolle von Füllstoffen

Um bestimmte Eigenschaften zu verbessern, können verschiedene Füllstoffe mit dem Basis-PTFE-Harz vor der Extrusion vermischt werden. Zu den gängigen Füllstoffen gehören Glasfaser, Kohlenstoff, Graphit, Bronze und Molybdändisulfid.

Verbesserung der mechanischen Eigenschaften

Reines PTFE kann relativ weich sein und unter Last zur Verformung neigen. Die Zugabe von Füllstoffen wie Kohlenstoff oder Glasfaser verbessert seine Druckfestigkeit, Steifigkeit und Verschleißfestigkeit erheblich, wodurch es für hochbelastete mechanische Teile geeignet wird.

Eine kosteneffiziente Langzeitlösung

Obwohl die Anfangskosten für PTFE-Komponenten höher sein können als für herkömmliche Materialien, führen ihre unglaubliche Haltbarkeit und Beständigkeit gegen chemische Angriffe und Verschleiß zu geringeren Gesamtbetriebskosten. Sie reduzieren Ausfallzeiten, Wartungsaufwand und Austauschhäufigkeit in rauen Umgebungen.

Anwendung auf Ihr Projekt

Die Wahl des richtigen PTFE-Schlauchtyps hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem Transport korrosiver Flüssigkeiten liegt: Unveränderter, ungefüllter PTFE-Schlauch ist aufgrund seiner unübertroffenen chemischen Inertheit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischem Verschleiß und Gleitbewegung liegt: Ein gefülltes PTFE mit Zusatzstoffen wie Kohlenstoff, Graphit oder Bronze bietet die notwendige Festigkeit und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf Hochspannungsisolierung liegt: Dünnwandige PTFE-Schläuche, die durch Pastenextrusion hergestellt werden, bieten die beste dielektrische Leistung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kerneigenschaften, PTFE als leistungsstarkes Problemlösungsmaterial im modernen Ingenieurwesen zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Häufige Anwendung |

|---|---|---|

| Chemische Inertheit | Beständig gegen fast alle korrosiven Flüssigkeiten | Chemische Verarbeitung, Laborgeräte |

| Thermische Stabilität | Hält Temperaturen bis zu 260 °C stand | Luft- und Raumfahrt, Automobilbau, Hochtemperaturanwendungen |

| Geringe Reibung | Ausgezeichnet für Gleit- und Antihaftanwendungen | Lager, Buchsen, Dichtungen |

| Elektrische Isolierung | Hohe Durchschlagsfestigkeit | Kabel- und Drahtisolierung, Elektronik |

| Füllstoffe (z. B. Kohlenstoff, Glas) | Verbesserte Festigkeit und Verschleißfestigkeit | Hochbelastete mechanische Teile |

Sind Sie bereit, die einzigartigen Eigenschaften von PTFE für Ihr Projekt zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Herstellung präziser PTFE-Komponenten – von Dichtungen und Auskleidungen bis hin zu kundenspezifischen Laborgeräten und Schläuchen. Ob Sie die chemische Beständigkeit von reinem PTFE für den Transport korrosiver Flüssigkeiten oder die verbesserte Haltbarkeit von gefülltem PTFE für mechanische Teile benötigen, unsere kundenspezifischen Fertigungsdienstleistungen decken alles ab, von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie uns Ihnen helfen, Ihre anspruchsvollsten technischen Herausforderungen zu lösen. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern