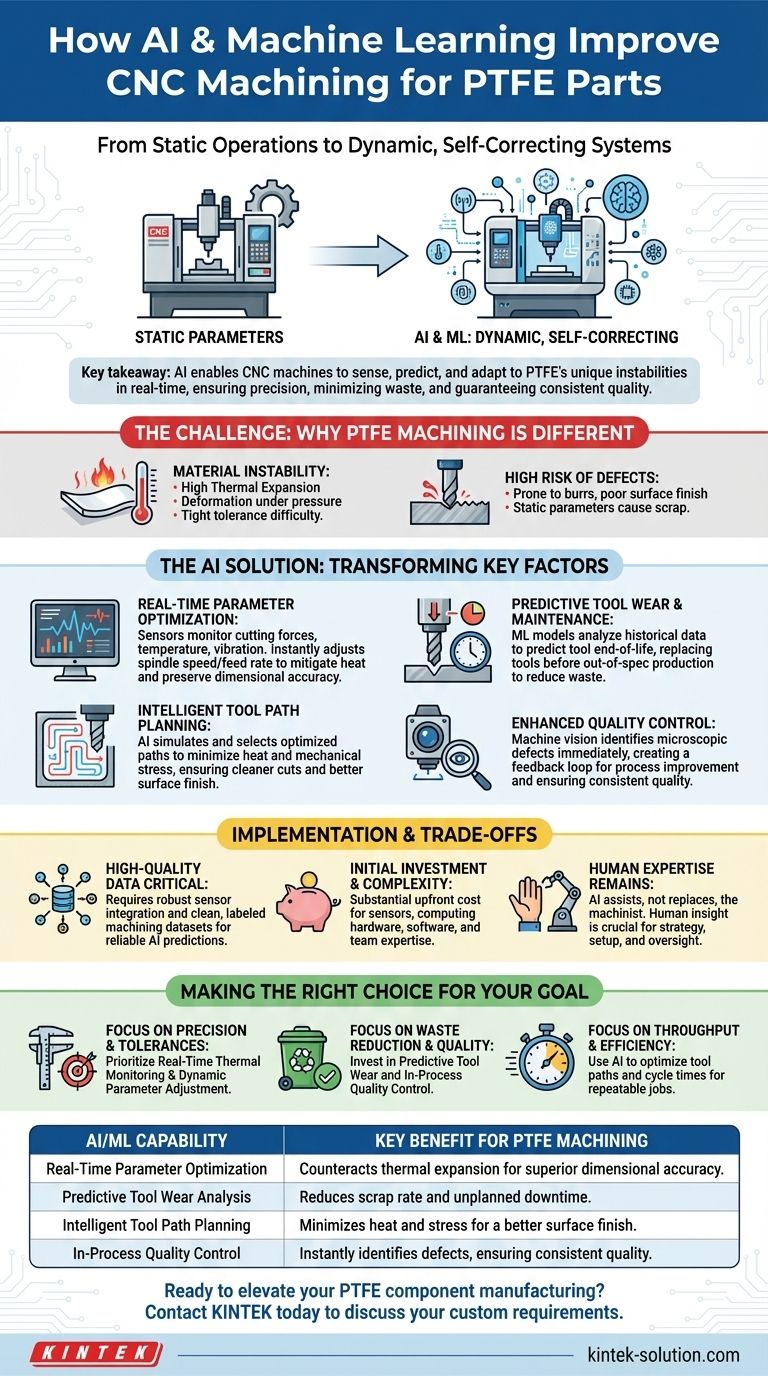

Um es direkt zu sagen: KI und maschinelles Lernen verbessern die CNC-Bearbeitung von Polytetrafluorethylen (PTFE)-Teilen grundlegend, indem sie den Prozess von einem statischen, vorprogrammierten Vorgang in ein dynamisches, selbstkorrigierendes System umwandeln. Diese Technologien ermöglichen eine Echtzeit-Optimierung kritischer Bearbeitungsparameter, wirken den herausfordernden Eigenschaften von PTFE direkt entgegen, um die Präzision zu erhöhen, Materialabfälle zu minimieren und eine gleichbleibende Qualität zu gewährleisten.

Die zentrale Erkenntnis ist, dass es bei KI und maschinellem Lernen nicht nur um Automatisierung geht; es geht darum, einer CNC-Maschine die Fähigkeit zu verleihen, die einzigartigen Instabilitäten von PTFE während des Schneidprozesses zu erfassen, vorherzusagen und sich daran anzupassen – etwas, das ein fester Satz von Anweisungen nicht leisten kann.

Die Kernherausforderung: Warum die PTFE-Bearbeitung anders ist

Bevor wir die Lösung verstehen, müssen wir das Problem würdigen. PTFE ist aufgrund seiner einzigartigen physikalischen Eigenschaften, die herkömmliche CNC-Methoden nur schwer konsistent handhaben können, notorisch schwer zu bearbeiten.

Das Problem der Materialinstabilität

PTFE ist ein weiches Material mit einem sehr hohen Wärmeausdehnungskoeffizienten. Schon leichte Temperaturerhöhungen durch Werkzeugreibung können dazu führen, dass sich das Material während des Prozesses ausdehnt, bewegt oder verzieht.

Diese Instabilität macht die Einhaltung enger Toleranzen zu einer erheblichen Herausforderung, da sich die Abmessungen des Teils während des Schneidvorgangs ändern können.

Das hohe Risiko von Defekten

Die Weichheit von PTFE bedeutet auch, dass es anfällig für die Bildung von Graten und eine schlechte Oberflächengüte ist, wenn die Schnittparameter nicht perfekt sind. Das Material kann sich unter Werkzeugdruck verformen, anstatt sauber abzuscheren.

Herkömmliche CNC-Programmierung basiert auf statischen, voreingestellten Parametern, die diese Echtzeit-Variationen nicht berücksichtigen können.

Die Grenzen statischer Parameter

Ein Maschinenbediener programmiert Geschwindigkeiten und Vorschübe basierend auf Erfahrung und Best Practices. Diese Einstellungen sind jedoch festgelegt und können sich nicht an Faktoren wie subtile Änderungen der Materialdichte, der Umgebungstemperatur oder der allmählichen Abstumpfung eines Schneidwerkzeugs anpassen.

Dieser statische Ansatz führt oft zu einer höheren Ausschussrate und erfordert eine erhebliche Bedienerüberwachung, um manuelle Anpassungen vorzunehmen.

Wie KI Schlüsselfaktoren der Bearbeitung transformiert

KI und maschinelles Lernen führen eine Intelligenzschicht ein, die die Schlüsselvariablen des Bearbeitungsprozesses überwacht und adaptive Änderungen im laufenden Betrieb vornimmt.

Echtzeit-Parameteroptimierung

KI-Systeme nutzen Sensoren, um Faktoren wie Schnittkräfte, Vibrationen und Werkstücktemperatur in Echtzeit zu überwachen.

Wenn das System einen Temperaturanstieg feststellt, der zu einer Wärmeausdehnung führen könnte, kann es sofort die Spindeldrehzahl und die Vorschubgeschwindigkeit anpassen, um die Wärmeentwicklung zu mindern und die Maßhaltigkeit des Teils zu erhalten.

Vorausschauender Werkzeugverschleiß und Wartung

Modelle des maschinellen Lernens können Daten aus früheren Bearbeitungsläufen analysieren, um vorherzusagen, wann ein Schneidwerkzeug das Ende seiner effektiven Lebensdauer erreicht.

Dies ermöglicht eine vorausschauende Wartung, bei der Werkzeuge ausgetauscht werden, bevor sie anfangen, Teile außerhalb der Spezifikation zu produzieren, was Materialabfälle und ungeplante Ausfallzeiten drastisch reduziert.

Intelligente Werkzeugwegplanung

Anstatt nur einem vorprogrammierten Pfad zu folgen, kann KI einen optimierten Werkzeugweg simulieren und auswählen, der die Wärmeentwicklung und mechanische Belastung des PTFE-Teils minimiert.

Dies führt zu einem saubereren Schnitt, einer besseren Oberflächengüte und einem geringeren Risiko innerer Spannungen, die später zu Verzug führen könnten.

Verbesserte Qualitätskontrolle

Durch die Integration von Maschinen-Vision kann ein KI-System das Teil während oder unmittelbar nach dem Bearbeitungsprozess inspizieren. Es kann mikroskopische Defekte oder Abweichungen vom CAD-Modell weitaus zuverlässiger erkennen als das menschliche Auge.

Dies schafft eine sofortige Rückkopplungsschleife zur Prozessverbesserung und stellt sicher, dass fehlerhafte Teile sofort identifiziert werden.

Abwägungen und Implementierungshürden verstehen

Die Einführung dieser Technologie ist ein bedeutender Schritt, der eine sorgfältige Abwägung der damit verbundenen Herausforderungen erfordert.

Die entscheidende Notwendigkeit hochwertiger Daten

KI-Modelle sind nur so gut wie die Daten, mit denen sie trainiert wurden. Eine effektive Implementierung erfordert die Ausstattung von Maschinen mit Sensoren und den Aufbau robuster Systeme zum Sammeln und Kennzeichnen von Bearbeitungsdaten.

Ohne einen sauberen und umfassenden Datensatz sowohl erfolgreicher als auch fehlgeschlagener Bearbeitungsläufe werden die Vorhersagen der KI unzuverlässig sein.

Anfangsinvestition und Komplexität

Die anfänglichen Kosten für Sensoren, Rechenhardware, KI-Software und Systemintegration können erheblich sein.

Darüber hinaus ist ein Team mit Fachwissen sowohl in der Zerspanung als auch in der Datenwissenschaft erforderlich, um das System ordnungsgemäß zu implementieren und zu warten.

Die Rolle der menschlichen Expertise wird nicht eliminiert

KI ist ein leistungsstarkes Werkzeug, das den erfahrenen Maschinenbediener unterstützt, nicht ersetzt. Menschliche Erfahrung ist weiterhin entscheidend für die Einrichtung des Anfangsprozesses, die Interpretation komplexer oder neuartiger Probleme und die Überwachung der Gesamtstrategie des Systems.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung von KI sollte von einem klaren betrieblichen Ziel angetrieben werden. Ihr spezifisches Ziel bestimmt, welcher Aspekt der Technologie den unmittelbarsten Nutzen bringt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Präzision und der Einhaltung enger Toleranzen liegt: Priorisieren Sie KI-Systeme, die sich auf die Echtzeit-Wärmeüberwachung und die dynamische Anpassung der Schnittparameter spezialisiert haben.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Materialabfall und Ausschussrate liegt: Investieren Sie in maschinelles Lernen für vorausschauenden Werkzeugverschleiß und In-Prozess-Qualitätskontrolle mittels Maschinen-Vision.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes und der Gesamteffizienz liegt: Nutzen Sie KI zur Analyse historischer Daten und zur Optimierung von Werkzeugwegen und Zykluszeiten für bewährte, wiederholbare Aufträge.

Letztendlich hebt die Integration von KI die CNC-Bearbeitung von einem Satz von Befehlen zu einem intelligenten, reaktionsfähigen Fertigungsprozess.

Zusammenfassungstabelle:

| KI/ML-Fähigkeit | Hauptvorteil für die PTFE-Bearbeitung |

|---|---|

| Echtzeit-Parameteroptimierung | Wirkt der Wärmeausdehnung für überlegene Maßhaltigkeit entgegen. |

| Analyse des vorausschauenden Werkzeugverschleißes | Reduziert Ausschussrate und ungeplante Ausfallzeiten. |

| Intelligente Werkzeugwegplanung | Minimiert Hitze und Stress für eine bessere Oberflächengüte. |

| In-Prozess-Qualitätskontrolle | Identifiziert sofort Defekte und gewährleistet gleichbleibende Qualität. |

Bereit, die Herstellung Ihrer PTFE-Komponenten auf die nächste Stufe zu heben?

Bei KINTEK sind wir spezialisiert auf die präzise CNC-Bearbeitung von Hochleistungs-PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie Teile erhalten, die den anspruchsvollsten Spezifikationen entsprechen.

Die Integration fortschrittlicher Fertigungsintelligenz ermöglicht es uns, beispiellose Präzision und Konsistenz zu liefern. Lassen Sie uns Ihnen helfen, Abfall zu minimieren und die Qualität zu maximieren.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an kundenspezifische PTFE-Teile zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit