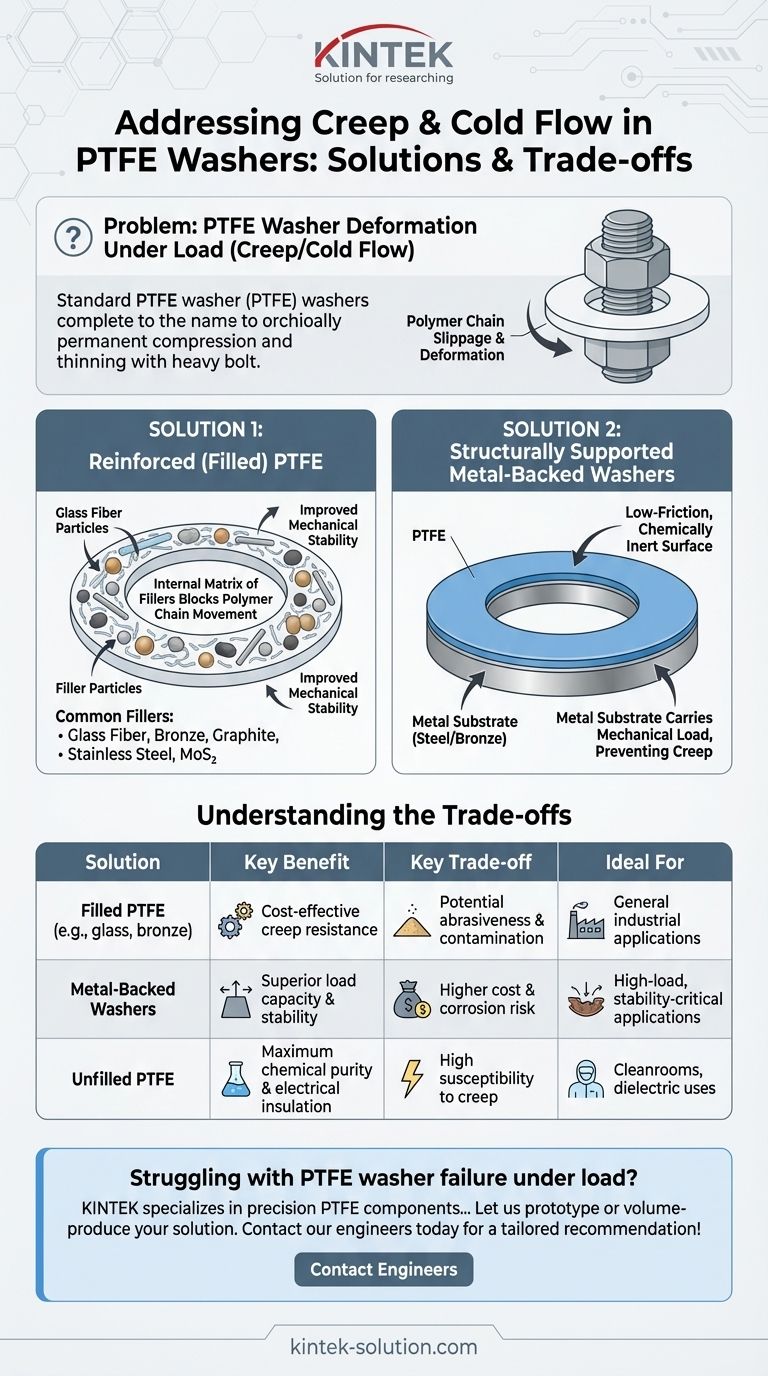

Um Kriechen und Kaltfließen bei PTFE-Unterlegscheiben zu beheben, sind die beiden Hauptlösungen die Verwendung von verstärkten (gefüllten) PTFE-Typen oder der Einsatz von strukturell gestützten, metallkaschierten Unterlegscheiben. Diese Methoden verbessern die mechanische Stabilität des Materials unter konstanter Last und verhindern die Verformung, die bei Standard-PTFE ohne Füllstoffe auftritt.

Die Kernherausforderung besteht nicht nur darin, die Verformung von PTFE zu stoppen, sondern dies zu tun, ohne neue Probleme einzuführen. Die optimale Lösung hängt von einem sorgfältigen Abwägen zwischen dem Bedarf an mechanischer Stabilität und anderen kritischen Anwendungsanforderungen wie chemischer Reinheit, Verschleiß an Gegenflächen und elektrischer Isolierung ab.

Das Kernproblem verstehen: Kriechen bei PTFE

Was ist Kriechen (oder Kaltfließen)?

Kriechen, oft als Kaltfließen bezeichnet, ist die Tendenz eines festen Materials, sich im Laufe der Zeit dauerhaft zu verformen, wenn es einem anhaltenden mechanischen Spannungszustand ausgesetzt ist.

Dies ist besonders verbreitet bei weichen Polymeren wie PTFE. Unter einer konstanten Last, wie bei einer festgezogenen Schraube, gleiten die langen Polymerketten im Material langsam aneinander vorbei, wodurch sich die Unterlegscheibe verdünnt und ihre Klemmkraft verliert.

Warum Standard-PTFE anfällig ist

Reines PTFE hat einen außergewöhnlich niedrigen Reibungskoeffizienten, was eine seiner wertvollsten Eigenschaften ist. Diese gleiche molekulare Gleitfähigkeit, kombiniert mit seiner relativen Weichheit, macht es jedoch anfällig für Kaltfließen.

Hauptlösungen zur Gegenwirkung des PTFE-Kriechens

Um dieser natürlichen Neigung entgegenzuwirken, muss das PTFE mechanisch eingeschränkt werden. Dies wird entweder intern durch Füllstoffe oder extern durch strukturelle Unterstützung erreicht.

Lösung 1: Verstärkung durch Füllstoffe

Die gängigste Strategie besteht darin, ein Verbundmaterial herzustellen, indem dem PTFE-Harz vor dem Formen ein Füllstoff zugesetzt wird. Diese Füllstoffe bilden eine innere Matrix, die die Bewegung der PTFE-Polymerketten physisch blockiert.

Häufige Füllstoffe sind Glasfaser, Bronze, Graphit, Edelstahl und Molybdändisulfid (MoS₂). Jeder verleiht eine andere Balance von Eigenschaften, aber alle dienen dazu, die Kriechfestigkeit drastisch zu verbessern.

Lösung 2: Strukturelle Unterstützung durch Metallkaschierung

Dieser Ansatz beinhaltet das Verkleben einer dünnen PTFE-Schicht auf einer starren Metallunterlegscheibe, die typischerweise aus Stahl oder Bronze besteht.

Bei dieser Konstruktion trägt die Metallkaschierung die mechanische Last und verhindert jede Möglichkeit des Kriechens. Die PTFE-Schicht bietet lediglich die für die Anwendung erforderliche reibungsarme, chemisch inerte Oberfläche.

Die Kompromisse jeder Lösung verstehen

Die Wahl einer Lösung erfordert ein klares Verständnis der potenziellen Nachteile, da die Verbesserung der Kriechfestigkeit oft auf Kosten anderer Eigenschaften geht.

Die Nachteile von gefülltem PTFE

Obwohl Füllstoffe wirksam sind, verändern sie die Beschaffenheit des Materials grundlegend.

Abrasivität: Harte Füllstoffe, insbesondere Glasfaser, können den Verschleiß an weicheren Gegenflächen wie Aluminium oder anderen Kunststoffen erhöhen.

Kontamination: Das Füllmaterial kann Partikel abgeben, was viele gefüllte Typen für hochreine Anwendungen in der Lebensmittel-, Medizin- oder Halbleiterindustrie ungeeignet macht.

Veränderte elektrische Eigenschaften: Standard-PTFE ist ein ausgezeichneter elektrischer Isolator. Das Hinzufügen leitfähiger Füllstoffe wie Graphit, Bronze oder Edelstahl zerstört diese Eigenschaft und macht das Material für dielektrische Anwendungen ungeeignet.

Einschränkungen von metallkaschierten Unterlegscheiben

Diese Konstruktion bietet eine überlegene mechanische Stabilität, hat aber ihre eigenen Einschränkungen.

Komplexität und Kosten: Dies sind Verbundteile, deren Herstellung komplexer und teurer ist als eine einfache geformte Unterlegscheibe.

Korrosionspotenzial: Die Metallkaschierung führt einen potenziellen Fehlerpunkt durch Korrosion ein, wenn die Anwendungsumgebung nicht mit dem gewählten Metall kompatibel ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der wichtigsten Anforderung Ihres Designs geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Tragfähigkeit und Stabilität liegt: Eine metallkaschierte Unterlegscheibe ist fast immer die überlegene Wahl, da das Metallskelett die gesamte mechanische Last trägt.

- Wenn Ihr Hauptaugenmerk auf einem kosteneffizienten Gleichgewicht der Leistung liegt: Ein gefülltes PTFE, wie glas- oder bronzefülltes, bietet eine deutliche Verbesserung der Kriechfestigkeit für die meisten industriellen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Umgebung oder elektrischen Isolierung liegt: Sie müssen sorgfältig einen nicht kontaminierenden, nicht leitenden Füllstoff auswählen oder das inhärente Kriechen von ungefülltem PTFE in Kauf nehmen, wenn Reinheit und dielektrische Festigkeit nicht beeinträchtigt werden dürfen.

Indem Sie diese Kompromisse verstehen, können Sie eine Unterlegscheibe auswählen, die die notwendige Stabilität bietet, ohne andere kritische Aspekte Ihres Designs zu beeinträchtigen.

Zusammenfassungstabelle:

| Lösung | Hauptvorteil | Wesentlicher Kompromiss | Ideal für |

|---|---|---|---|

| Gefülltes PTFE (z. B. Glas, Bronze) | Kosteneffiziente Kriechfestigkeit | Potenzielle Abrasivität & Kontamination | Allgemeine industrielle Anwendungen |

| Metallkaschierte Unterlegscheiben | Überlegene Tragfähigkeit & Stabilität | Höhere Kosten & Korrosionsrisiko | Hochbelastete, stabilitätskritische Anwendungen |

| Ungefülltes PTFE | Maximale chemische Reinheit & elektrische Isolierung | Hohe Anfälligkeit für Kriechen | Reinräume, dielektrische Anwendungen |

Probleme mit PTFE-Unterlegscheiben unter Last? KINTEK ist spezialisiert auf präzise PTFE-Komponenten – von kundenspezifischen Dichtungen und Auskleidungen bis hin zu Laborgeräten – für die Halbleiter-, Medizin- und Industrieanwendungen. Unsere Expertise in gefüllten PTFE-Formulierungen und metallkaschierten Designs stellt sicher, dass Ihre Unterlegscheiben dem Kriechen widerstehen, ohne Kompromisse bei Reinheit, Verschleiß oder Isolierung einzugehen. Lassen Sie uns Ihre Lösung prototypisieren oder in Serie produzieren. Kontaktieren Sie noch heute unsere Ingenieure für eine maßgeschneiderte Empfehlung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen