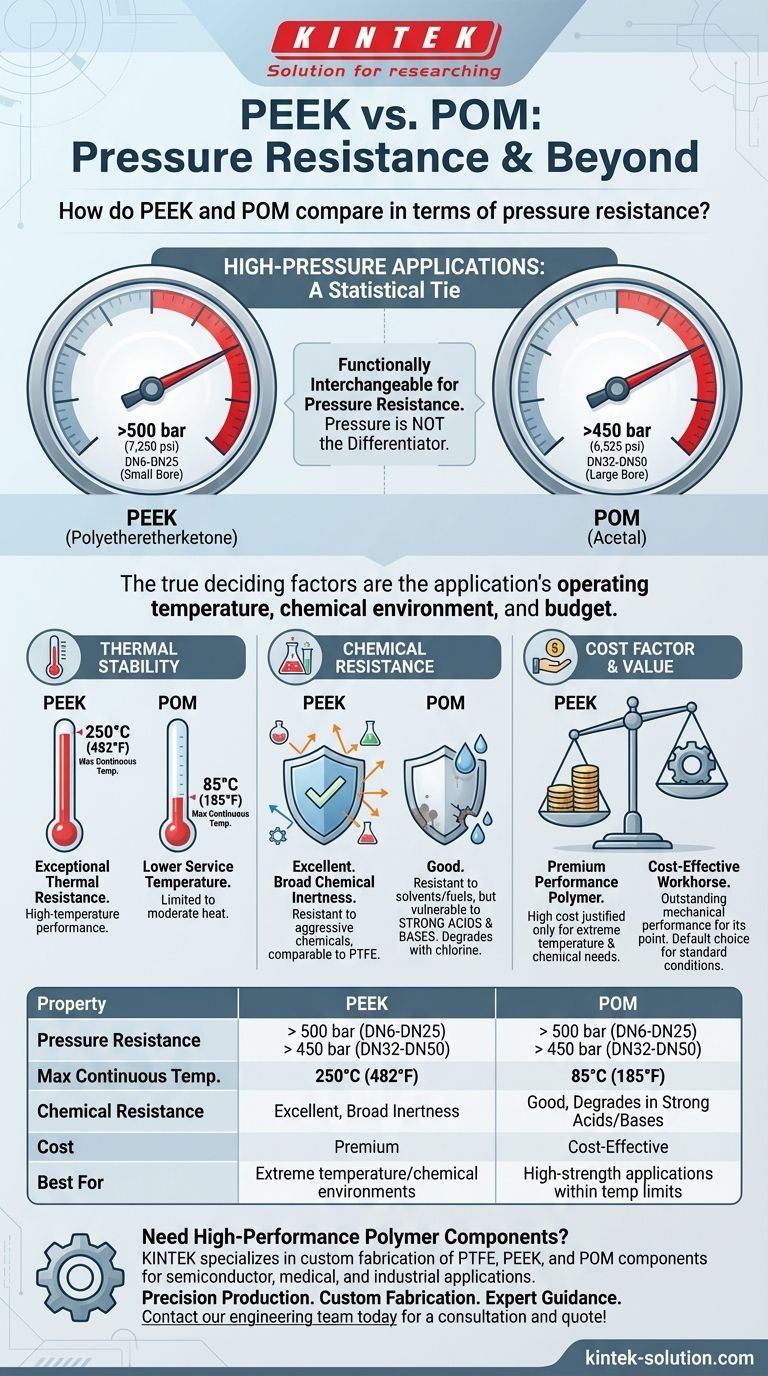

Für Hochdruckanwendungen bieten PEEK und POM (Acetal) nahezu identische Druckfestigkeit. Beide Materialien können bei kleineren Nennweiten (DN6-DN25) zuverlässig Drücken von 500 bar oder mehr und bei größeren Nennweiten (DN32-DN50) Drücken von 450 bar oder mehr standhalten, was sie allein nach dieser spezifischen Metrik funktional austauschbar macht.

Die Wahl zwischen PEEK und POM hängt selten von der Druckfestigkeit ab. Die wahren entscheidenden Faktoren sind die Betriebstemperatur, die chemische Umgebung und das Budget der Anwendung.

Ein direkter Vergleich der Druckbelastbarkeit

Bei der Bewertung von Materialien für Hochdrucksysteme stechen sowohl PEEK als auch POM als Hochleistungsoptionen hervor, die die Fähigkeiten von Materialien wie PTFE bei weitem übertreffen.

Leistungsfähigkeit bei Anwendungen mit kleiner Bohrung (DN6-DN25)

Sowohl PEEK als auch POM zeigen bei kleineren Durchmesserrohren und Komponenten eine außergewöhnliche Festigkeit. Sie sind für Drücke von über 500 bar (7.250 psi) ausgelegt und eignen sich somit für anspruchsvolle Hydraulik- und Verarbeitungssysteme.

Leistungsfähigkeit bei Anwendungen mit größerer Bohrung (DN32-DN50)

Mit zunehmendem Innendurchmesser steigt auch die Gesamtkraft auf das Material. Selbst in diesen größeren Abmessungen weisen beide Polymere eine robuste Leistung auf, mit einer Druckfestigkeit von 450 bar (6.525 psi) oder mehr.

Die Kernbotschaft: Der Druck ist nicht das Unterscheidungsmerkmal

Da ihre Druckfestigkeiten so ähnlich sind, können Sie das richtige Material nicht allein anhand dieses Faktors auswählen. Ein tieferer Blick auf ihre anderen Eigenschaften ist erforderlich, um zu verstehen, wo jeder Werkstoff seine Stärken hat.

Die entscheidenden Unterschiede jenseits des Drucks

Die wahre Unterscheidung zwischen PEEK und POM zeigt sich, wenn man die gesamte Betriebsumgebung betrachtet. Diese Unterschiede sind oft weitaus wichtiger als ihre gemeinsamen Druckfähigkeiten.

Thermische Stabilität

PEEK (Polyetheretherketon) verfügt über eine außergewöhnliche Temperaturbeständigkeit. Es kann kontinuierlich bei Temperaturen von bis zu 250 °C (482 °F) betrieben werden, ohne dass es zu einem signifikanten Verlust seiner mechanischen Eigenschaften kommt.

POM (Polyoxymethylen), oft als Acetal bekannt, hat eine wesentlich niedrigere Gebrauchstemperatur. Es ist im Allgemeinen auf den Dauerbetrieb bei etwa 85 °C (185 °F) beschränkt.

Chemische Beständigkeit

PEEK ist bekannt für seine breite chemische Inertheit, die mit der von PTFE vergleichbar ist. Es hält einer Vielzahl aggressiver organischer und anorganischer Chemikalien stand, selbst bei erhöhten Temperaturen.

POM bietet eine gute Beständigkeit gegenüber vielen Lösungsmitteln und Kraftstoffen, ist aber anfällig für starke Säuren und Basen. Der Kontakt mit diesen Substanzen, insbesondere Chlor, kann zu einem schnellen Abbau führen.

Mechanische Festigkeit und Verschleiß

Beide Materialien sind sehr fest, steif und weisen eine ausgezeichnete Dimensionsstabilität auf. PEEK behält seine Festigkeit und Steifigkeit jedoch bei viel höheren Temperaturen bei. Es besitzt auch eine überlegene Ermüdungs- und Verschleißfestigkeit, insbesondere in dynamischen Anwendungen mit hoher Last und hoher Temperatur.

POM hat einen natürlich niedrigen Reibungskoeffizienten und eine hohe Steifigkeit, was es zu einer ausgezeichneten Wahl für Lager und Zahnräder in moderaten Umgebungen macht.

Die Abwägungen verstehen: Der Kostenfaktor

Ihre endgültige Entscheidung wird wahrscheinlich durch das Budget eingeschränkt, und hier divergieren die beiden Materialien dramatisch.

PEEK: Das Premium-Leistungs-Polymer

PEEK ist eines der teuersten technischen Thermoplaste auf dem Markt. Seine Kosten rechtfertigen sich nur in Anwendungen, in denen seine extreme Temperatur- und chemische Beständigkeit nicht verhandelbare Anforderungen sind.

POM: Das kostengünstige Arbeitspferd

POM bietet ein hervorragendes mechanisches Leistungsvermögen für seinen Preis. Es ist das Material der Wahl für hochfeste, hochsteife Anwendungen, bei denen die Umgebung thermisch oder chemisch nicht extrem ist.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Material auszuwählen, müssen Sie den gesamten Umfang der Anforderungen Ihres Projekts analysieren, nicht nur den Druck.

- Wenn Ihr Hauptaugenmerk auf der Leistung in Umgebungen mit hohen Temperaturen oder aggressiven Chemikalien liegt: PEEK ist aufgrund seiner unübertroffenen thermischen und chemischen Stabilität die einzig geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Steifigkeit zu einem angemessenen Preis liegt: POM bietet einen außergewöhnlichen Wert und ist die Standardwahl für Anwendungen innerhalb seiner Temperaturgrenzen.

- Wenn die Druckfestigkeit wirklich der einzige kritische Faktor ist: Beide Polymere sind gleichermaßen leistungsfähig, was das wirtschaftlichere POM zum logischen Ausgangspunkt für Ihre Konstruktion macht.

Letztendlich sollte Ihre Entscheidung auf einem vollständigen Bild der Betriebsumgebung basieren, nicht auf einer einzigen Leistungsmetrik.

Zusammenfassungstabelle:

| Eigenschaft | PEEK (Polyetheretherketon) | POM (Acetal / Polyoxymethylen) |

|---|---|---|

| Druckfestigkeit | > 500 bar (DN6-DN25) > 450 bar (DN32-DN50) |

> 500 bar (DN6-DN25) > 450 bar (DN32-DN50) |

| Max. Dauerbetriebstemp. | 250°C (482°F) | 85°C (185°F) |

| Chemische Beständigkeit | Ausgezeichnet, breite chemische Inertheit | Gut, aber baut bei starken Säuren/Basen ab |

| Kosten | Premium | Kosteneffizient |

| Am besten geeignet für | Extreme Temperatur-/chemische Umgebungen | Hochfeste Anwendungen innerhalb der Temperaturgrenzen |

Benötigen Sie Hochleistungs-PTFE- oder technische Polymerkomponenten?

Die Wahl zwischen PEEK und POM ist nur der Anfang. Für anspruchsvolle Anwendungen in der Halbleiter-, Medizin-, Labor- und Industriebranche benötigen Sie Komponenten, die mit Präzision und Fachwissen gefertigt werden.

KINTEK ist spezialisiert auf die kundenspezifische Fertigung von hochwertigen PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte) und anderen technischen Polymeren. Wir verstehen die kritische Balance zwischen Leistung, Haltbarkeit und Kosten.

Wir liefern Mehrwert durch:

- Präzisionsfertigung: Sicherstellung, dass jede Komponente exakte Spezifikationen für zuverlässige Leistung unter Druck erfüllt.

- Kundenspezifische Fertigung: Von ersten Prototypen bis hin zu hochvolumigen Produktionsläufen passen wir Lösungen an Ihre einzigartigen Anforderungen an.

- Fachkundige Materialberatung: Unterstützung bei der Auswahl des optimalen Materials für Ihre spezifischen Temperatur-, Chemie- und mechanischen Anforderungen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern