Kurz gesagt, Kohlenstoff-Füllstoff verwandelt PTFE grundlegend von einem weichen, nachgiebigen Material in einen robusten Hochleistungskunststoff. Er verbessert dramatisch die Druckfestigkeit, die Verschleißfestigkeit und die Fähigkeit zur Wärmeableitung, wodurch er für anspruchsvolle mechanische Anwendungen geeignet wird, bei denen reines PTFE schnell versagen würde.

Die Kernfunktion des Kohlenstoff-Füllstoffs besteht darin, ein starres inneres Gerüst für die weiche PTFE-Matrix bereitzustellen. Diese Verstärkung verhindert eine Verformung unter Last und schützt das Material vor Verschleiß, während gleichzeitig ein Weg für abzuführende Wärme geschaffen wird.

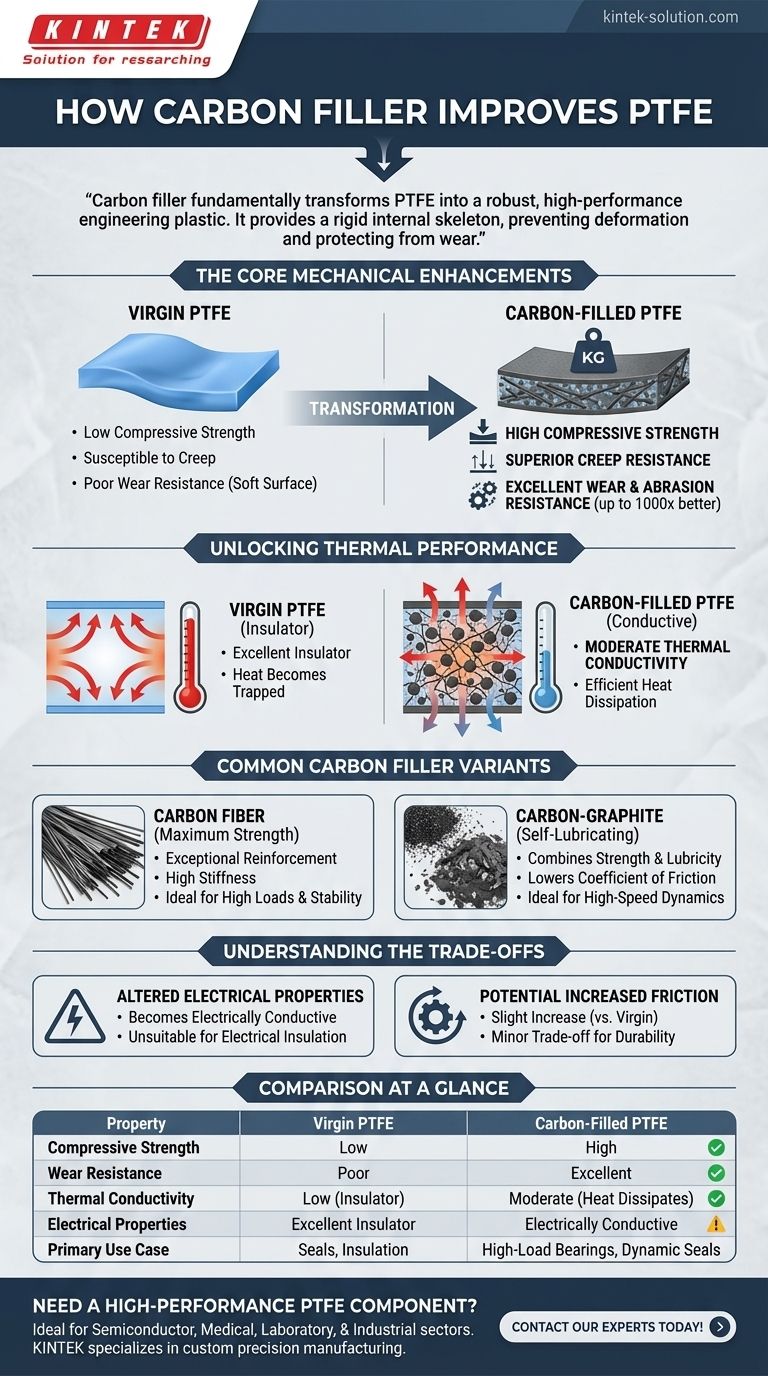

Die wichtigsten mechanischen Verbesserungen

Die Zugabe von Kohlenstoff zu Polytetrafluorethylen (PTFE) erzeugt ein Verbundmaterial mit mechanischen Eigenschaften, die denen des unverfüllten Polymers weit überlegen sind. Dies ist keine geringfügige Anpassung; es ist eine grundlegende Verschiebung des Leistungsprofils des Materials.

Erhöhte Druckfestigkeit und Kriechfestigkeit

Reines PTFE ist anfällig für Kriechen, d. h. die Tendenz, sich unter konstanter Last langsam zu verformen. Kohlenstoffpartikel oder -fasern wirken als lasttragende Verstärkung im Material.

Diese Verstärkung reduziert das Kriechen drastisch und erhöht die Druckfestigkeit, wodurch sichergestellt wird, dass die Komponente ihre beabsichtigte Form und Toleranzen während ihrer gesamten Lebensdauer beibehält, insbesondere bei Dichtungs- oder Lageranwendungen.

Überlegene Verschleiß- und Abriebfestigkeit

Die Zugabe eines harten Füllstoffs wie Kohlenstoff kann die Abriebfestigkeit von PTFE um das bis zu 1.000-fache erhöhen.

Bei dynamischen Anwendungen schützen die Kohlenstoffpartikel das weichere PTFE davor, durch den Kontakt mit anderen Oberflächen abgetragen zu werden. Dies führt zu deutlich langlebigeren Dichtungen, Ringen und Lagern.

Erschließung der thermischen Leistung

Eine der kritischsten Verbesserungen durch Kohlenstoff-Füllstoff liegt im Wärmemanagement, einer wesentlichen Schwäche von unverfülltem PTFE.

Verbesserte Wärmeleitfähigkeit

PTFE ist ein ausgezeichneter Wärmeisolator. Bei Anwendungen mit hoher Geschwindigkeit oder hoher Last erzeugt Reibung Wärme, die eingeschlossen wird, was zu vorzeitigem Ausfall führen kann.

Kohlenstoff ist wärmeleitend. Er bildet ein Netzwerk innerhalb des PTFE, das es ermöglicht, diese Wärme von der kritischen Verschleißfläche abzuleiten, wodurch sich die gesamte Wärmeleitfähigkeit des Materials etwa verdoppelt und seine mechanische Integrität erhalten bleibt.

Häufige Varianten von Kohlenstoff-Füllstoffen

Nicht alle Kohlenstoff-Füllstoffe sind gleich. Die Form des Kohlenstoffzusatzes wird ausgewählt, um das Material für einen bestimmten Satz von Leistungsanforderungen zu optimieren.

Kohlenstofffaser für maximale Festigkeit

Wenn der Hauptbedarf an mechanischer Festigkeit, Kriechfestigkeit und Haltbarkeit besteht, ist Kohlenstofffaser der bevorzugte Füllstoff. Ihre lange, faserige Struktur bietet eine außergewöhnliche Verstärkung und Steifigkeit.

Kohlenstoff-Graphit für Selbstschmierung

Für Anwendungen wie Kompressorkolbenringe und Stützringe wird häufig eine Kohlenstoff-Graphit-Mischung verwendet. Diese kombiniert die Festigkeit von Kohlenstoff mit der natürlichen Schmierfähigkeit von Graphit.

Diese Formulierung bietet eine ausgezeichnete Verschleißfestigkeit und senkt gleichzeitig den Reibungskoeffizienten, was ideal für schnelle, dynamische Dichtungsanwendungen ist.

Verständnis der Kompromisse

Obwohl Kohlenstoff-Füllstoff immense Vorteile bietet, bringt er auch kritische Kompromisse mit sich, die bei der Materialauswahl berücksichtigt werden müssen.

Veränderte elektrische Eigenschaften

Reines PTFE ist einer der besten verfügbaren elektrischen Isolatoren. Kohlenstoff ist elektrisch leitfähig.

Die Zugabe von Kohlenstoff-Füllstoff macht den gesamten Verbundwerkstoff leitfähig, was ihn für jede Anwendung, die elektrische Isolierung oder hohe Durchschlagsfestigkeit erfordert, völlig ungeeignet macht.

Möglichkeit einer erhöhten Reibung

Obwohl es kontraintuitiv erscheint, können Füllstoffe manchmal den Reibungskoeffizienten im Vergleich zur rutschigen Oberfläche von reinem PTFE leicht erhöhen.

Dies ist jedoch ein geringer Kompromiss für die massiven Gewinne bei der Lebensdauer und Tragfähigkeit. Für Anforderungen an geringe Reibung ist eine Kohlenstoff-Graphit-Mischung die bessere Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Materialgüte ist für den Erfolg unerlässlich. Ihre Entscheidung sollte von den primären Anforderungen Ihrer Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hohen Lasten und Dimensionsstabilität liegt: Wählen Sie ein mit Kohlenstofffaser gefülltes PTFE wegen seiner überlegenen Druckfestigkeit und Kriechfestigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-Dynamikdichtungen liegt: Wählen Sie eine Kohlenstoff-Graphit-Mischung, um von den Verschleißfestigkeits- und selbstschmierenden Eigenschaften zu profitieren.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung liegt: Sie müssen kohlenstoffgefüllte Qualitäten meiden und reines PTFE oder eine Formulierung mit einem nicht leitenden Füllstoff wie Glas verwenden.

Indem Sie diese Prinzipien verstehen, können Sie zuversichtlich ein mit Kohlenstoff gefülltes PTFE für anspruchsvolle mechanische Systeme spezifizieren, die eine Leistung erfordern, die weit über die Grenzen des Basispolymers hinausgeht.

Zusammenfassungstabelle:

| Eigenschaft | Reines PTFE | Mit Kohlenstoff gefülltes PTFE |

|---|---|---|

| Druckfestigkeit | Niedrig | Hoch |

| Verschleiß-/Abriebfestigkeit | Schlecht | Ausgezeichnet (bis zu 1000-mal besser) |

| Wärmeleitfähigkeit | Niedrig (Isolator) | Mittel (Wärme kann abgeleitet werden) |

| Elektrische Eigenschaften | Ausgezeichneter Isolator | Elektrisch leitfähig |

| Hauptanwendungsfall | Dichtungen, elektrische Isolierung | Hochbelastete Lager, dynamische Dichtungen, Kolbenringe |

Benötigen Sie eine Hochleistungs-PTFE-Komponente?

Mit Kohlenstoff gefülltes PTFE ist ideal für anspruchsvolle Anwendungen in den Sektoren Halbleiter, Medizin, Labor und Industrie, in denen Festigkeit, Verschleißfestigkeit und Wärmemanagement von entscheidender Bedeutung sind.

KINTEK ist spezialisiert auf die Präzisionsfertigung von kundenspezifischen PTFE-Komponenten. Ob Sie Kohlenstofffaser-gefülltes PTFE für maximale Festigkeit oder eine Kohlenstoff-Graphit-Mischung für Selbstschmierung benötigen, wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie uns Ihnen helfen, das richtige Material auszuwählen und eine Komponente herzustellen, die Ihre Leistungsanforderungen übertrifft.

Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen