Kurz gesagt, die CNC-Bearbeitung verbessert die Herstellung von PTFE-Teilen, indem sie eine unvergleichliche Präzision bietet, die Herstellung komplexer Geometrien ermöglicht und eine hohe Wiederholgenauigkeit bei jeder Komponente gewährleistet. Ihr automatisierter Charakter reduziert menschliche Fehler und Materialverschwendung, was zu einem effizienteren und zuverlässigeren Herstellungsprozess führt.

Die zentrale Herausforderung bei der Bearbeitung von Polytetrafluorethylen (PTFE) liegt in seiner einzigartigen Kombination aus Weichheit und hoher Wärmeausdehnung. Die CNC-Bearbeitung zeichnet sich dadurch aus, dass sie eine präzise, computergesteuerte Kontrolle über jede Variable bietet – von der Schnittgeschwindigkeit bis zum Werkzeugdruck –, die erforderlich ist, um diese Eigenschaften zu steuern und maßhaltige Teile konsistent herzustellen.

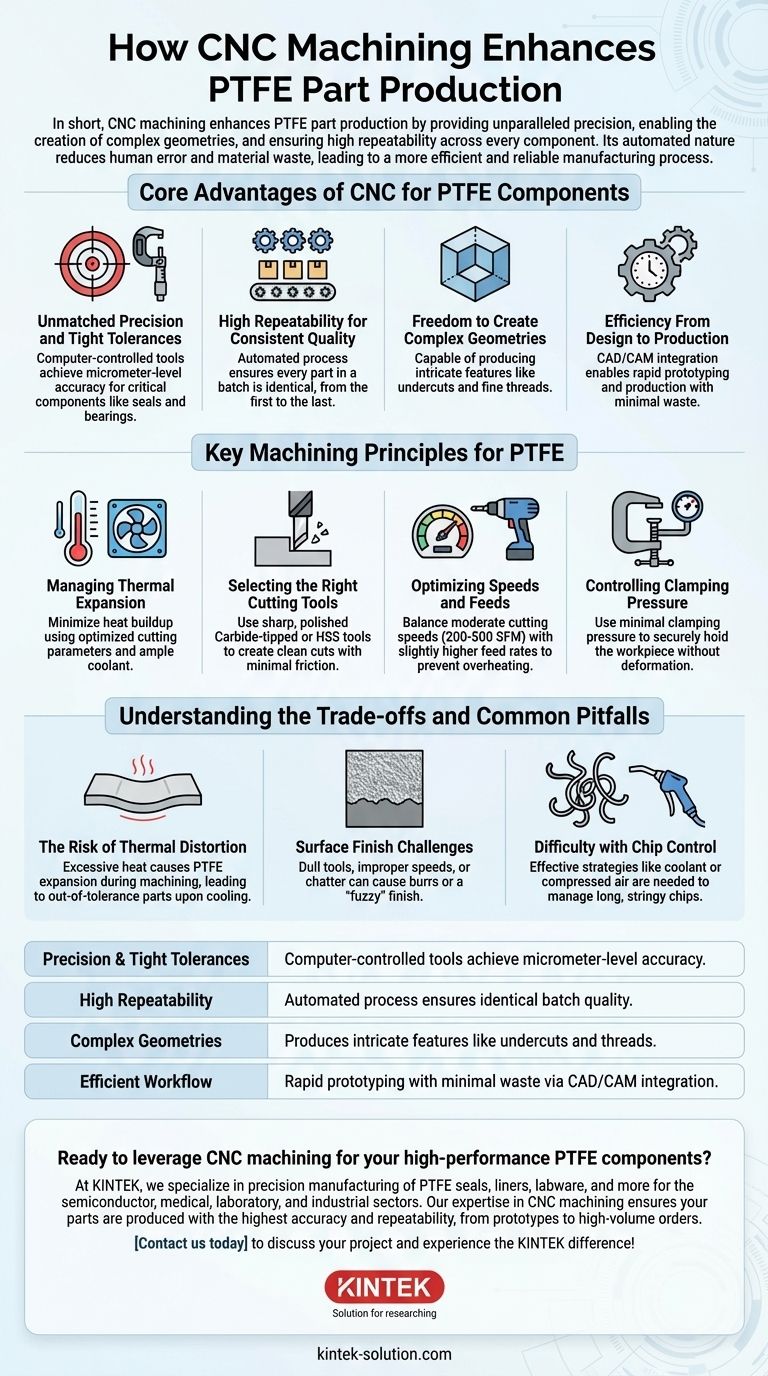

Die Kernvorteile von CNC für PTFE-Komponenten

Die CNC-Bearbeitung (Computer Numerical Control) ist ein subtraktives Fertigungsverfahren, das computergesteuerte Werkzeuge verwendet, um Material von einem massiven PTFE-Block abzutragen. Diese Methode überwindet systematisch die Einschränkungen herkömmlicher Formgebungs- oder manueller Bearbeitungsverfahren.

Unübertroffene Präzision und enge Toleranzen

Die Computersteuerung ermöglicht Bewegungen, die in Mikrometern gemessen werden. Diese Präzision ist entscheidend für die Herstellung von Hochleistungs-PTFE-Teilen wie Dichtungen, Flachdichtungen und Lagern, bei denen selbst geringfügige Maßungenauigkeiten zum Versagen führen können.

Hohe Wiederholgenauigkeit für gleichbleibende Qualität

Sobald ein Programm perfektioniert ist, kann eine CNC-Maschine Tausende identischer Teile ohne Abweichung produzieren. Diese Automatisierung stellt sicher, dass das letzte Teil einer Charge exakt die gleiche Qualität und Abmessung wie das erste aufweist, eine entscheidende Anforderung für industrielle Anwendungen.

Freiheit zur Schaffung komplexer Geometrien

Herkömmliche Fertigungsmethoden haben Schwierigkeiten mit komplizierten Designs. Die CNC-Bearbeitung kann komplexe Werkzeugwege ausführen, um Merkmale wie Hinterschneidungen, feine Gewinde und einzigartige Konturen zu erzeugen, die sonst unmöglich oder prohibitiv teuer in der Herstellung wären.

Effizienz von Design bis Produktion

Die Integration von CAD- (Computer-Aided Design) und CAM-Software (Computer-Aided Manufacturing) optimiert den gesamten Arbeitsablauf. Designs können schnell in Maschinenbefehle umgewandelt werden, was schnelle Prototypenentwicklung und kürzere Produktionszyklen bei minimalem Materialabfall ermöglicht.

Wichtige Bearbeitungsprinzipien für PTFE

Die erfolgreiche Bearbeitung von PTFE hängt weniger von roher Kraft als vielmehr von Finesse ab. Die Eigenschaften des Materials erfordern einen spezifischen Ansatz, um häufige Fehler wie Schmelzen, Verformung und schlechte Oberflächengüte zu vermeiden.

Umgang mit Wärmeausdehnung

PTFE dehnt sich bei Erwärmung erheblich aus, was die Maßhaltigkeit beeinträchtigen kann. Das Hauptziel ist die Minimierung der Wärmeentwicklung durch den Einsatz optimierter Schnittparameter und, falls erforderlich, einer ausreichenden Menge an Kühlmittel.

Auswahl der richtigen Schneidwerkzeuge

Die Werkzeuge müssen extrem scharf und poliert sein. Bevorzugt werden hartmetallbestückte oder HSS-Werkzeuge (Hochgeschwindigkeitsstahl), da sie saubere Schnitte mit minimaler Reibung erzeugen, was wiederum die Wärmeentwicklung reduziert. Ein stumpfes Werkzeug pflügt durch das Material, anstatt es zu schneiden, was zu Schmelzen und einer schlechten Oberfläche führt.

Optimierung von Geschwindigkeiten und Vorschüben

Die richtige Balance zwischen Schnittgeschwindigkeit und Vorschubgeschwindigkeit ist entscheidend.

- Schnittgeschwindigkeit: Im Allgemeinen werden moderate Schnittgeschwindigkeiten (oft zwischen 200–500 Fuß pro Minute) verwendet, um ein Überhitzen und Schmelzen des Materials an der Schneidkante zu verhindern.

- Vorschubgeschwindigkeit: Eine etwas höhere Vorschubgeschwindigkeit kann helfen, indem sie das Werkzeug schnell durch das Material bewegt und verhindert, dass es an einer Stelle verweilt und übermäßige Hitze aufbaut.

Kontrolle des Klemmdrucks

PTFE ist ein weiches Material, das leicht komprimiert oder verformt werden kann. Es ist entscheidend, minimalen Klemmdruck in Vorrichtungen anzuwenden, um das Werkstück sicher zu halten, ohne es zu verformen, was zu einem ungenauen Endteil führen würde.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl äußerst effektiv, ist die CNC-Bearbeitung von PTFE nicht ohne Herausforderungen. Das Verständnis dieser potenziellen Probleme ist der Schlüssel zu einem erfolgreichen Ergebnis.

Das Risiko thermischer Verformung

Dies ist der häufigste Fehlerpunkt. Wenn die Geschwindigkeiten zu hoch oder die Werkzeuge falsch sind, dehnt sich das PTFE während der Bearbeitung durch die erzeugte Wärme aus. Wenn das Teil abkühlt, zieht es sich auf eine Größe zusammen, die außerhalb der Toleranz liegt.

Herausforderungen bei der Oberflächengüte

Da PTFE weich ist, kann es bei unsachgemäßer Bearbeitung zu Graten oder einer „fuzzigen“ Oberflächengüte neigen. Dies ist fast immer die Folge eines stumpfen Werkzeugs, falscher Geschwindigkeiten oder von Vibrationen durch übermäßige Bewegung.

Schwierigkeiten bei der Spanabfuhr

PTFE erzeugt lange, faserige Späne, die sich um das Schneidwerkzeug und das Werkstück wickeln können. Eine effektive Bearbeitungsstrategie, oft unter Verwendung eines Kühlmittel- oder Druckluftstrahls, ist erforderlich, um diese Späne zu entfernen und zu verhindern, dass sie den Schnitt behindern oder die Oberfläche des Teils beschädigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Nutzung von CNC für Ihre PTFE-Komponenten hängt davon ab, die Prozessfähigkeiten mit den spezifischen Zielen Ihres Projekts in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die CNC-Bearbeitung ist die ideale Wahl aufgrund ihrer außergewöhnlichen Wiederholgenauigkeit und automatisierten Effizienz, die sicherstellt, dass jedes Teil den Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf Prototyping und schneller Designiteration liegt: Die direkte Verbindung zwischen CAD-Software und CNC-Maschinen ermöglicht es Ihnen, schnelle und kostengünstige Designänderungen vorzunehmen und neue Konzepte zügig zu testen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile mit kritischen Toleranzen liegt: Die CNC-Bearbeitung ist oft die einzig praktikable Methode, um die erforderliche geometrische Komplexität und Maßhaltigkeit in PTFE zu erreichen.

Durch die Beherrschung dieser Prinzipien bietet die CNC-Bearbeitung einen zuverlässigen und präzisen Weg zur Herstellung von Hochleistungs-PTFE-Komponenten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzision & enge Toleranzen | Computergesteuerte Werkzeuge erreichen mikrometergenaue Genauigkeit für kritische Komponenten. |

| Hohe Wiederholgenauigkeit | Automatisierter Prozess stellt sicher, dass jedes Teil einer Charge identisch ist. |

| Komplexe Geometrien | Fähig zur Herstellung komplizierter Merkmale wie Hinterschneidungen und feiner Gewinde. |

| Effizienter Arbeitsablauf | CAD/CAM-Integration ermöglicht schnelles Prototyping und Produktion bei minimalem Abfall. |

Sind Sie bereit, die CNC-Bearbeitung für Ihre Hochleistungs-PTFE-Komponenten zu nutzen?

Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Dichtungen, Auskleidungen, Laborartikeln und mehr für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise in der CNC-Bearbeitung stellt sicher, dass Ihre Teile mit höchster Genauigkeit und Wiederholgenauigkeit hergestellt werden, von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu erleben!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Vorteile von Graphit-gefülltem PTFE? Überlegene Selbstschmierung für anspruchsvolle Dichtungen & Lager

- Was sind die Eigenschaften von Graphit-gefülltem PTFE? Verbesserung der Verschleißfestigkeit & Selbstschmierung

- Wie verhält sich PTFE-Stab in chemisch aggressiven Umgebungen? Unübertroffene chemische Beständigkeit für anspruchsvolle Anwendungen

- Was sind die Hauptmerkmale von PTFE-Faltenbälgen? Schützen Sie kritische Systeme vor chemischer und thermischer Belastung

- Was sind einige gängige Anwendungen für PTFE-Kugeln? Wesentliche Verwendungszwecke in chemischen und reibungsarmen Systemen

- Welche Grundformen von geformten PTFE-Materialien sind erhältlich? Ein Leitfaden zu Lagerformen & Bearbeitung

- Was sind die drei Arten von Federn, die in PTFE-Dichtungen verwendet werden? Optimieren Sie Ihre Dichtungsleistung

- Was macht PTFE-ausgekleidete Ventile für den Umgang mit aggressiven Medien geeignet? Überlegene chemische Beständigkeit für raue Flüssigkeiten