Die PTFE-Pastenextrusion ist ein mehrstufiger Herstellungsprozess, der feines Polytetrafluorethylen (PTFE)-Pulver in hochfeste, kontinuierliche Produkte wie Schläuche und Drahtisolierungen umwandelt. Dies wird erreicht, indem das Pulver mit einem Gleitmittel zu einer Paste vermischt, diese Paste unter Druck bei niedrigen Temperaturen extrudiert und anschließend eine zweistufige Wärmebehandlung angewendet wird, um das Gleitmittel zu entfernen und das Material zu einer festen, dauerhaften Endform zu verschmelzen.

Die größte Herausforderung bei PTFE ist seine extrem hohe Schmelzviskosität, die eine Verarbeitung wie bei herkömmlichen Kunststoffen verhindert. Die Pastenextrusion überwindet dies, indem sie ein Gleitmittel als Verarbeitungshilfsmittel verwendet, das die Formgebung des Materials bei niedrigen Temperaturen ermöglicht und gleichzeitig eine starke, faserige Innenstruktur schafft, die eine überragende Leistung liefert.

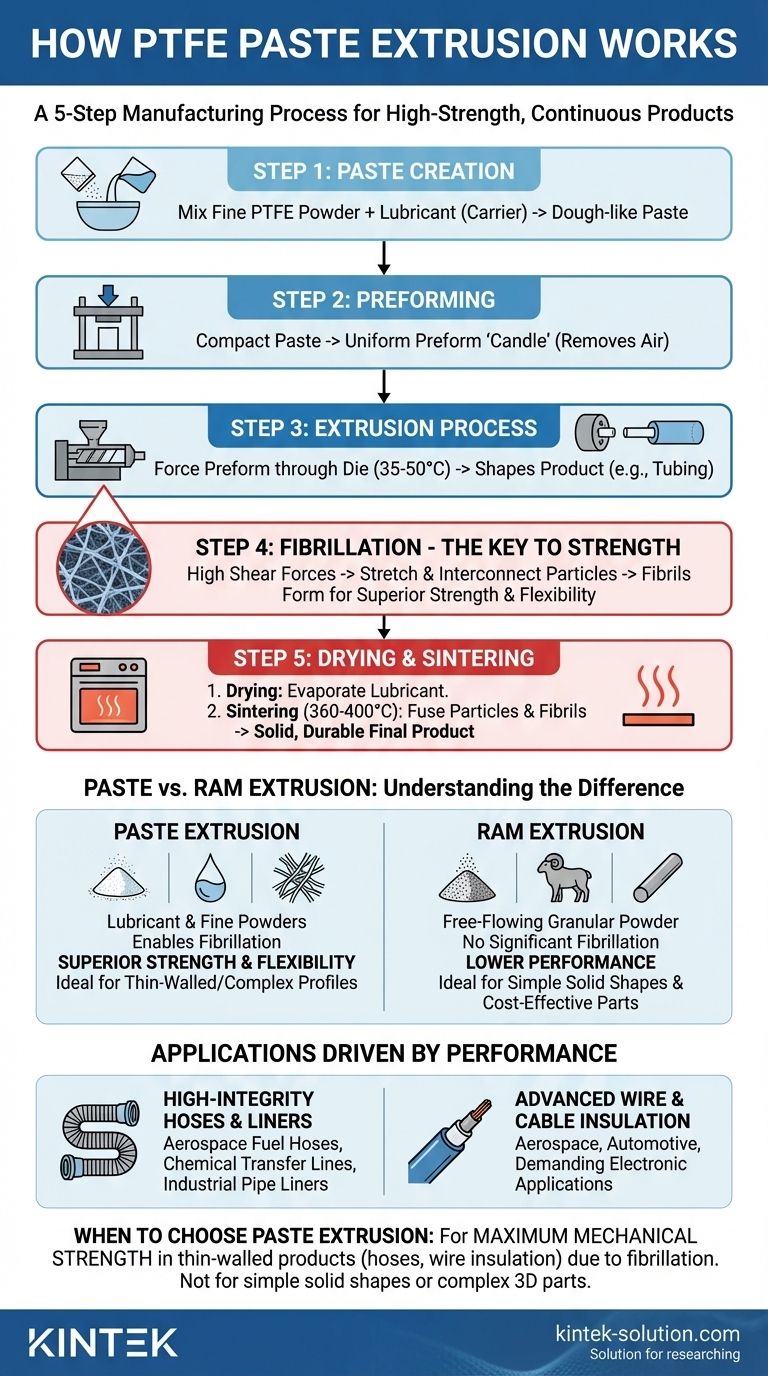

Der Kernmechanismus: Vom Pulver zum Produkt

Das Verständnis des Pastenextrusionsprozesses gelingt am besten, indem man ihn in seine einzelnen, aufeinanderfolgenden Schritte unterteilt. Jeder Schritt erfüllt eine kritische Funktion bei der Entwicklung der endgültigen Materialeigenschaften.

Schritt 1: Herstellung der Paste

Der Prozess beginnt mit dem Mischen eines sehr feinen PTFE-Pulvers mit einem flüchtigen Gleitmittel, typischerweise einem Testbenzin oder einem Naphtha-basierten Lösungsmittel. Dadurch entsteht eine kohäsive, teigartige Paste. Der einzige Zweck des Gleitmittels ist es, als Träger und Verarbeitungshilfsmittel zu dienen, das den Pulverpartikeln ermöglicht, unter Druck zu fließen.

Schritt 2: Formen des Vorformlings

Diese Paste wird dann unter Druck zu einer dichten, zylindrischen Form, einem sogenannten Vorformling oder "Kerze", verdichtet. Dieser Schritt entfernt eingeschlossene Luft und erzeugt einen gleichmäßigen Materialblock, der für den Extruder bereit ist.

Schritt 3: Der Extrusionsprozess

Der Vorformling wird in einen Extruder geladen und unter hohem Druck durch eine geformte Düse gepresst. Im Gegensatz zur Schmelzextrusion für andere Kunststoffe erfolgt dies bei einer relativ niedrigen Temperatur, typischerweise zwischen 35-50°C (95-122°F). Die Düse bestimmt die endgültige Form des Extrudats, z. B. ein dünnwandiges Rohr oder eine Beschichtung über einem Draht.

Schritt 4: Fibrillation – Der Schlüssel zur Festigkeit

Dies ist die kritischste Phase für die endgültigen Materialeigenschaften. Wenn die geschmierten Partikel durch die Düse gepresst werden, bewirken die hohen Scherkräfte, dass sie sich dehnen und miteinander verbinden, wodurch ein starkes, mikroskopisches Netzwerk von Fasern, sogenannte Fibrillen, entsteht. Diese Fibrillation verleiht dem pastenextrudierten PTFE seine außergewöhnliche Zugfestigkeit und Flexibilität.

Schritt 5: Trocknen und Sintern

Nach der Extrusion durchläuft das Produkt einen zweiteiligen thermischen Prozess. Zuerst wird es vorsichtig in einem Trockenofen erhitzt, um das flüchtige Gleitmittel zu verdampfen.

Als Nächstes wird das getrocknete Produkt in einem Prozess, der als Sintern bezeichnet wird, auf eine viel höhere Temperatur von 360-400°C (680-752°F) erhitzt. Diese Temperatur liegt über dem Schmelzpunkt von PTFE, wodurch die einzelnen Partikel und Fibrillen zu einem festen, nicht porösen und gleichmäßigen Material verschmelzen.

Die Kompromisse verstehen: Pasten- vs. Ram-Extrusion

Es ist entscheidend, die PTFE-Pastenextrusion von einer anderen Methode, der PTFE-Ram-Extrusion, zu unterscheiden, da sie unterschiedlichen Zwecken dienen und unterschiedliche Ergebnisse liefern.

Profil der Pastenextrusion

Die Pastenextrusion basiert auf dem Gleitmittel und feinen Pulvern, um den Fibrillationsprozess zu ermöglichen. Dies macht sie ideal für die Herstellung hochfester, dünnwandiger oder komplexer kontinuierlicher Profile, bei denen die mechanische Leistung von größter Bedeutung ist.

Profil der Ram-Extrusion

Die Ram-Extrusion verwendet ein frei fließendes (granuliertes) PTFE-Pulver ohne Gleitmittel. Ein Stößel verdichtet zyklisch kleine Pulvermengen und drückt das Profil durch eine lange, beheizte Düse, die das Material gleichzeitig sintert. Sie ist einfacher, induziert aber keine signifikante Fibrillation.

Der Leistungsunterschied

Die bei der Pastenextrusion erreichte Fibrillation führt zu Produkten mit überlegenen mechanischen Eigenschaften, wie höherer Zugfestigkeit und Flexibilität. Ram-extrudierte Teile, wie einfache Stäbe und dickwandige Rohre, weisen typischerweise eine geringere Leistung auf und sind nicht für anspruchsvolle Anwendungen wie Hochdruck-Luft- und Raumfahrtschläuche geeignet.

Anwendungen, die von Leistung angetrieben werden

Die einzigartigen Eigenschaften, die durch den Pastenextrusionsprozess verliehen werden, machen ihn zur bevorzugten Methode für die Herstellung kritischer Komponenten in verschiedenen Branchen.

Hochintegrierte Schläuche und Auskleidungen

Die Kombination aus chemischer Inertheit und mechanischer Festigkeit macht diesen Prozess ideal für die Herstellung von Luft- und Raumfahrt-Kraftstoffschläuchen, Chemikalientransferleitungen und industriellen Rohrauskleidungen. Diese Anwendungen erfordern absolute Zuverlässigkeit beim Umgang mit korrosiven oder hochreinen Flüssigkeiten.

Fortschrittliche Draht- und Kabelisolierung

PTFE ist ein ausgezeichneter elektrischer Isolator mit hohem Schmelzpunkt. Die Pastenextrusion wird verwendet, um eine dünne, gleichmäßige und dauerhafte Beschichtung auf Drähte aufzubringen, die in der Luft- und Raumfahrt, Automobilindustrie und anspruchsvollen elektronischen Anwendungen eingesetzt werden, wo Hitze- und Chemikalienbeständigkeit unerlässlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsverfahrens hängt ausschließlich von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit für dünnwandige Produkte (wie Schläuche oder Drahtisolierungen) liegt: Die Pastenextrusion ist die definitive Wahl, da der Fibrillationsprozess unübertroffene Festigkeit und Flexibilität erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, massiver Formen (wie dicke Stäbe oder einfache Rohre) liegt, bei denen Kosten ein Faktor sind und Spitzenleistung nicht erforderlich ist: Die Ram-Extrusion ist eine direktere und oft wirtschaftlichere Alternative.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen, dreidimensionalen Teils (wie eines Ventilsitzes oder einer Dichtung) liegt: Keine der Extrusionsmethoden ist geeignet; stattdessen sollten Sie die Formpressung von PTFE in Betracht ziehen.

Letztendlich ist das Verständnis, dass die PTFE-Pastenextrusion ein schmiermittelunterstützter, festigkeitssteigernder Prozess ist, der Schlüssel, um sie für die anspruchsvollsten Materialanwendungen zu nutzen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Pastenherstellung | Feines PTFE-Pulver mit Gleitmittel mischen | Bildet eine teigartige Paste zur Verarbeitung |

| Vorformen | Paste zu einem Zylinder verdichten | Erzeugt einen gleichmäßigen Block, entfernt Luft |

| Extrusion | Vorformling bei niedriger Temperatur durch eine Düse pressen | Formt das Produkt und initiiert die Fibrillation |

| Fibrillation | Partikel dehnen sich und verbinden sich unter Scherung | Erzeugt ein faseriges Netzwerk für überragende Festigkeit |

| Trocknen & Sintern | Gleitmittel entfernen, dann Partikel bei hoher Hitze verschmelzen | Erzeugt ein festes, nicht poröses Endprodukt |

Benötigen Sie Hochleistungs-PTFE-Komponenten?

Der oben beschriebene PTFE-Pastenextrusionsprozess ist ideal für die Herstellung von Teilen, die außergewöhnliche Festigkeit, chemische Beständigkeit und Zuverlässigkeit erfordern. Bei KINTEK sind wir auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriesektoren spezialisiert.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen an und stellen sicher, dass Ihre spezifischen Anwendungsanforderungen präzise erfüllt werden. Lassen Sie uns unser Fachwissen in der fortschrittlichen Polymerverarbeitung für Sie einsetzen.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern