Der Hauptvorteil der Antihaftwirkung von PTFE liegt in seiner Fähigkeit, sowohl die Prozessreinheit als auch die mechanische Integrität zu gewährleisten. Diese bekannte „Antihaft“-Eigenschaft verhindert, dass Verunreinigungen an der Dichtungsfläche haften bleiben, und gewährleistet so einen ungehinderten Durchfluss. Gleichzeitig ermöglicht seine geringe Reibung, dass verbundene mechanische Teile, wie z. B. Ventile, mit deutlich geringerem Verschleiß reibungslos funktionieren.

Der wahre Wert einer PTFE-Dichtung liegt nicht nur in einer einzigen Eigenschaft, sondern in der Kombination aus ihrer Antihaftoberfläche, chemischen Inertheit und thermischen Stabilität. Diese Eigenschaften wirken zusammen, um den Wartungsaufwand zu minimieren, Leckagen zu verhindern und die Lebensdauer Ihrer Anlagen zu verlängern.

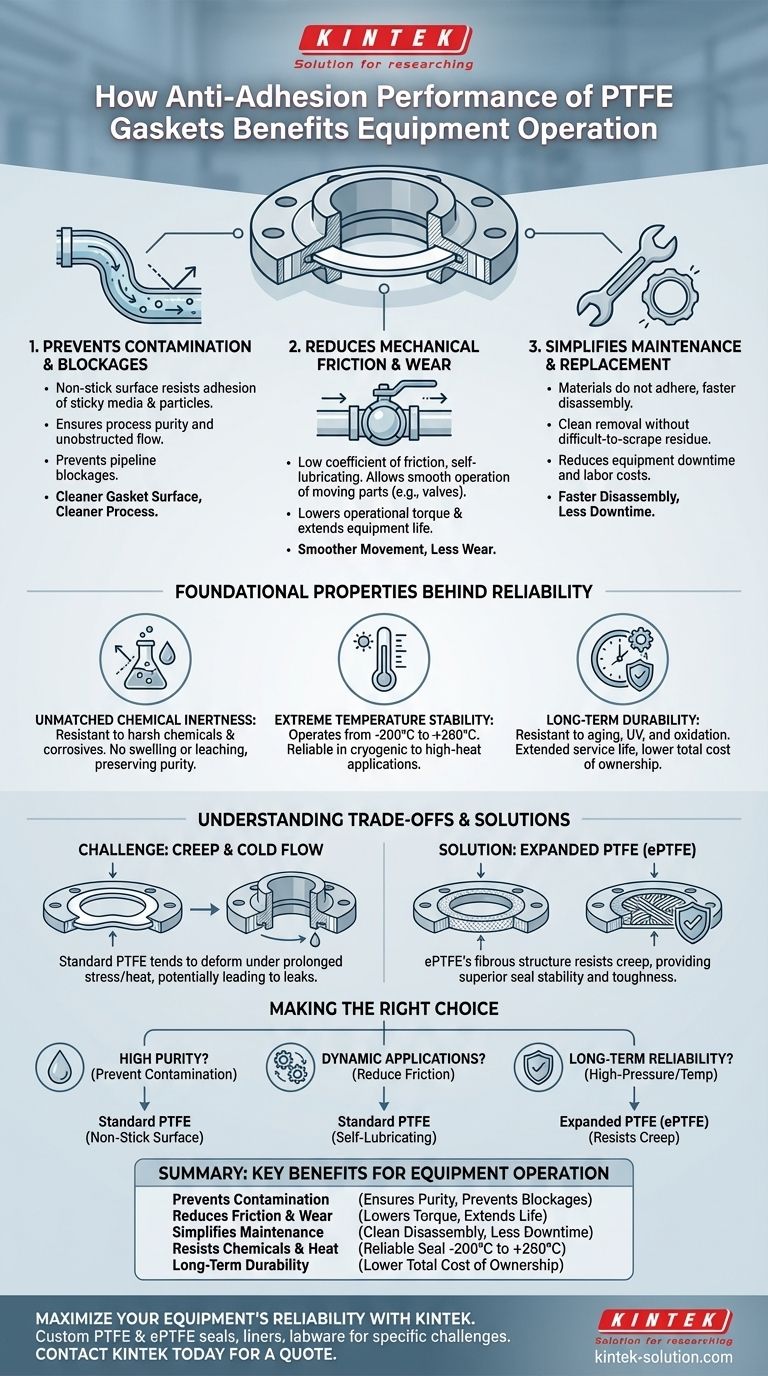

Wie die Antihaftwirkung den Betrieb direkt verbessert

Die Antihafteigenschaft von Polytetrafluorethylen (PTFE) ist mehr als nur ein Komfortmerkmal; sie ist ein zentraler technischer Vorteil, der sich direkt in einer besseren Anlagenleistung und Zuverlässigkeit niederschlägt.

Verhinderung von Kontamination und Verstopfungen

Die Oberfläche einer PTFE-Dichtung widersteht der Adhäsion nahezu aller Substanzen, einschließlich klebriger Prozessmedien und fester Partikel.

Dies stellt sicher, dass die Dichtung selbst nicht zur Quelle der Kontamination wird. Es gewährleistet auch einen glatten, ungehinderten Weg für Flüssigkeiten und verhindert potenzielle Verstopfungen in Rohrleitungen.

Reduzierung von mechanischer Reibung und Verschleiß

PTFE hat einen extrem niedrigen Reibungskoeffizienten und ist somit ein selbstschmierendes Material.

Bei dynamischen Anwendungen, wie einem Kugelventil, ermöglicht diese Eigenschaft den Komponenten, sich reibungslos gegen die Dichtung zu bewegen. Dies reduziert das für den Betrieb erforderliche Drehmoment und minimiert den Verschleiß im Laufe der Zeit drastisch, wodurch die Lebensdauer des Ventils verlängert wird.

Vereinfachung von Wartung und Dichtungswechsel

Da Materialien nicht an der Dichtung haften, sind Demontage und Reinigung erheblich schneller.

Alte Dichtungen können sauber entfernt werden, ohne dass schwer abzukratzende Rückstände zurückbleiben. Dies reduziert die Anlagenstillstandszeiten und Arbeitskosten während routinemäßiger Wartungszyklen.

Die grundlegenden Eigenschaften hinter der Zuverlässigkeit von PTFE

Die Antihaftleistung von PTFE wird durch eine Reihe grundlegender Materialeigenschaften gestützt, die es zu einer einzigartig zuverlässigen Dichtungslösung in anspruchsvollen Industrieumgebungen machen.

Unübertroffene chemische Inertheit

PTFE ist gegenüber den meisten aggressiven Chemikalien, Säuren und korrosiven Mitteln praktisch unzerstörbar.

Das bedeutet, dass die Dichtung weder degradiert, aufquillt noch unerwünschte Stoffe in das Prozessmedium abgibt, wodurch eine sichere Abdichtung und die Erhaltung der Produktreinheit gewährleistet werden.

Extreme Temperaturstabilität

PTFE-Dichtungen behalten ihre Integrität und Dichtungsfähigkeit über einen außergewöhnlich weiten Temperaturbereich von -200 °C bis +260 °C (-328 °F bis +500 °F) bei.

Dies ermöglicht einen zuverlässigen Einsatz in Anwendungen mit kryogenen Flüssigkeiten oder Hochtemperaturprozessen, ohne dass sie spröde oder weich werden.

Langfristige Haltbarkeit

Im Gegensatz zu vielen anderen Materialien ist PTFE hochbeständig gegen Alterung, UV-Strahlung und Oxidation.

Diese inhärente Stabilität führt zu einer sehr langen Lebensdauer, selbst bei kontinuierlichem Gebrauch. Für Anlagenbesitzer bedeutet dies direkt eine geringere Wartungsfrequenz und reduzierte Gesamtbetriebskosten.

Abwägungen und Lösungen verstehen

Kein Material ist perfekt für jede Anwendung. Um PTFE effektiv einzusetzen, ist es entscheidend, seine Haupteinschränkung und die modernen Lösungen, die zu seiner Behebung entwickelt wurden, zu verstehen.

Die Herausforderung von Kriechen und Kaltfluss

Der größte Nachteil von Standard-PTFE ist seine Neigung zum „Kriechen“ oder Kaltfluss. Dies ist eine langsame Verformung des Materials, wenn es anhaltendem Kompressionsstress ausgesetzt ist, insbesondere bei erhöhten Temperaturen.

Mit der Zeit kann dies den Dichtungsdruck auf einem Flansch verringern, was möglicherweise zu Leckagen führt.

Die Lösung: Expandiertes PTFE (ePTFE)

Um dieses Problem zu lösen, entwickelten Hersteller expandiertes PTFE (ePTFE). Dieses Material verfügt über eine multidirektionale Faserstruktur.

Diese Struktur verleiht ePTFE eine außergewöhnliche Zähigkeit und widersteht grundsätzlich den Kriech- und Kaltflusseigenschaften, die bei Standard-PTFE üblich sind. Es bietet die chemischen und thermischen Vorteile von PTFE mit einer wesentlich verbesserten Dichtungsstabilität.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Dichtungsmaterials ist entscheidend für die Maximierung der Sicherheit und der Betriebseffizienz. Ihr spezifisches Ziel bestimmt die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kontaminationen in hochreinen Systemen liegt: Die Antihaftoberfläche von Standard-PTFE ist ideal, um Prozessmedien sauber zu halten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in dynamischen Anwendungen (wie Ventilen) liegt: Die selbstschmierenden Eigenschaften von PTFE sind unübertroffen, um Verschleiß und Betriebsdrehmoment zu minimieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger, leckagefreier Zuverlässigkeit bei statischen Hochdruck- oder Hochtemperaturanwendungen liegt: Expandiertes PTFE (ePTFE) ist die überlegene Wahl, um das Risiko des Kriechens zu mindern.

Indem Sie diese Eigenschaften und Abwägungen verstehen, können Sie zuversichtlich die richtige Dichtung auswählen, um die Sicherheit, Zuverlässigkeit und Effizienz Ihrer Anlagen zu verbessern.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf den Anlagenbetrieb |

|---|---|

| Verhindert Kontamination | Gewährleistet Prozessreinheit und verhindert Verstopfungen in Rohrleitungen. |

| Reduziert Reibung & Verschleiß | Senkt das Betriebsdrehmoment und verlängert die Lebensdauer von Ventilen und beweglichen Teilen. |

| Vereinfacht die Wartung | Ermöglicht eine saubere, schnelle Demontage und reduziert Stillstandszeiten und Arbeitskosten. |

| Beständig gegen Chemikalien & Hitze | Erhält eine zuverlässige Abdichtung von -200°C bis +260°C, auch bei aggressiven Medien. |

| Langfristige Haltbarkeit | Führt durch eine verlängerte Lebensdauer zu niedrigeren Gesamtbetriebskosten. |

Maximieren Sie die Zuverlässigkeit und Effizienz Ihrer Anlagen mit präzisen PTFE-Komponenten von KINTEK.

Ob Ihr Schwerpunkt auf absoluter Reinheit für Halbleiter- oder medizinische Prozesse, reduzierter Abnutzung für Industrievetile oder langfristiger leckagefreier Leistung liegt, wir haben die Lösung. Unsere Expertise in der kundenspezifischen Fertigung von Standard- und expandiertem PTFE (ePTFE)-Dichtungen, Auskleidungen und Laborgeräten stellt sicher, dass Sie das perfekte Teil für Ihre spezifische Herausforderung erhalten, vom Prototyp bis zur Großserienfertigung.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und ein Angebot anzufordern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen