Für Absperrschieberdichtungen bietet PTFE (Polytetrafluorethylen) eine weitaus überlegene chemische Beständigkeit im Vergleich zu NBR (Nitril-Butadien-Kautschuk). PTFE ist nahezu chemisch inert und die Standardwahl für hochkorrosive und aggressive Medien. NBR bietet eine gute Beständigkeit gegenüber Ölen und moderaten Chemikalien, baut sich jedoch schnell ab, wenn es starken Säuren, Lösungsmitteln oder Oxidationsmitteln ausgesetzt wird, mit denen PTFE problemlos fertig wird.

Die Wahl zwischen NBR und PTFE ist keine einfache Frage, welches „besser“ ist, sondern eine kritische Entscheidung, die auf Ihrer spezifischen Betriebsumgebung basiert. PTFE ist die definitive Wahl für aggressive chemische Anwendungen, während NBR eine kostengünstige und praktische Lösung für allgemeine Medien wie Wasser und Öle ist.

Der grundlegende Unterschied in der chemischen Inertheit

Der Hauptunterschied zwischen diesen beiden Materialien liegt in ihrer molekularen Stabilität. Diese Stabilität bestimmt ihre Leistung bei Exposition gegenüber verschiedenen Substanzen und macht das eine für den allgemeinen Gebrauch und das andere für gefährliche oder korrosive Einsätze unerlässlich.

PTFE: Der Standard für extreme Umgebungen

PTFE zeichnet sich durch seine nahezu vollständige chemische Inertheit aus. Es ist nicht reaktiv und in fast allen Industrie-Lösungsmitteln und korrosiven Substanzen hochgradig unlöslich.

Diese außergewöhnliche Stabilität ermöglicht es PTFE-Sitzen, der Exposition gegenüber einer Vielzahl von Medien zuverlässig standzuhalten, einschließlich starker Säuren, starker Laugen, starker Oxidationsmittel und aller organischen Lösungsmittel.

Tatsächlich ist bekannt, dass PTFE nur unter extremen Bedingungen mit einigen hochspezialisierten Substanzen wie Fluorgas, Chlortrifluorid und geschmolzenen Alkalimetallen reagiert. Für praktisch alle industriellen Prozesse gilt es als vollständig beständig.

NBR: Ein fähiges Material für den allgemeinen Gebrauch

NBR ist ein zuverlässiges Elastomer, das für seine ausgezeichnete Beständigkeit gegenüber erdölbasierten Ölen, Fetten und Schmierstoffen bekannt ist. Es schneidet auch gut in Wasser und mit vielen moderaten oder verdünnten Chemikalien ab.

Dies macht NBR zu einer beliebten und kostengünstigen Wahl für Anwendungen, bei denen das Medium nicht chemisch aggressiv ist, wie z. B. in HLK-Anlagen, Wasseraufbereitungsanlagen und allgemeinen Industrieleitungen.

NBR ist jedoch nicht für Anwendungen geeignet, bei denen starke Säuren, Ketone oder chlorierte Kohlenwasserstoffe beteiligt sind, da diese Substanzen dazu führen, dass es anschwillt, weich wird und versagt.

Warum die Wahl über die Chemie hinausgeht

Obwohl die chemische Verträglichkeit der Haupttreiber ist, beeinflussen andere Materialeigenschaften die Leistung, Langlebigkeit und Kosten des Ventils.

Flexibilität und Dichtungsleistung

Als Elastomer ist NBR von Natur aus flexibler als das relativ starre Polymer PTFE. Diese Flexibilität ermöglicht es NBR-Sitzen, mit weniger Drehmoment eine dichte Abdichtung zu erzeugen, was bei Niederdruckanwendungen von Vorteil sein kann.

Haltbarkeit und Lebensdauer

Die Leistung von PTFE wird durch seinen extrem niedrigen Reibungskoeffizienten verbessert. Diese „Gleitfähigkeit“ reduziert das für den Ventilbetrieb erforderliche Drehmoment und minimiert die Abnutzung des Sitzes während des Betätigungsvorgangs.

Diese Eigenschaft trägt in Kombination mit seiner chemischen Stabilität zu einer längeren Lebensdauer in anspruchsvollen Umgebungen bei.

Die Kompromisse verstehen

Die Wahl des falschen Materials ist ein häufiger und kostspieliger Fehler. Die Entscheidung erfordert ein klares Verständnis der Kompromisse, die mit jeder Wahl verbunden sind.

NBR wählen: Der praktische Kompromiss

Indem Sie NBR wählen, priorisieren Sie geringere Kosten und ausgezeichnete Flexibilität. Dies ist die richtige Wahl für nicht korrosive Medien, bei denen das Risiko eines chemischen Angriffs vernachlässigbar ist.

Der Kompromiss ist ein begrenztes Betriebsfenster. Die kurzzeitige Exposition eines NBR-Sitzes gegenüber einer inkompatiblen Chemikalie kann zu katastrophalem Ventilversagen, Prozesskontamination und Sicherheitsrisiken führen.

PTFE wählen: Der Preis für unübertroffene Leistung

Indem Sie PTFE wählen, priorisieren Sie maximale chemische Beständigkeit und langfristige Zuverlässigkeit unter rauen Bedingungen. Es bietet eine massive Sicherheitsmarge gegen chemische Angriffe.

Der Kompromiss sind typischerweise höhere Anschaffungskosten und etwas weniger Flexibilität im Vergleich zu Gummisitzen. Diese anfänglichen Kosten sind jedoch oft vernachlässigbar im Vergleich zu den Kosten für Ausfallzeiten und Ersatz aufgrund eines chemisch bedingten Ausfalls.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Prozessmedium ist der entscheidende Faktor bei dieser Entscheidung. Eine ehrliche Bewertung der beteiligten Chemikalien, einschließlich Reinigungsmittel und potenzieller Verunreinigungen, ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf dem Umgang mit aggressiven Chemikalien liegt: Wählen Sie PTFE. Es ist die einzig zuverlässige Option für starke Säuren, Lösungsmittel, Laugen und andere korrosive Medien.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Anwendungen liegt: Wählen Sie NBR. Es ist die kostengünstige und bewährte Lösung für Wasser, Öle, Hydraulikflüssigkeiten und moderate Chemikalien.

Letztendlich ist die Anpassung des Sitzmaterials an Ihre spezifische chemische Umgebung der wichtigste Faktor zur Gewährleistung der Ventilintegrität und Betriebssicherheit.

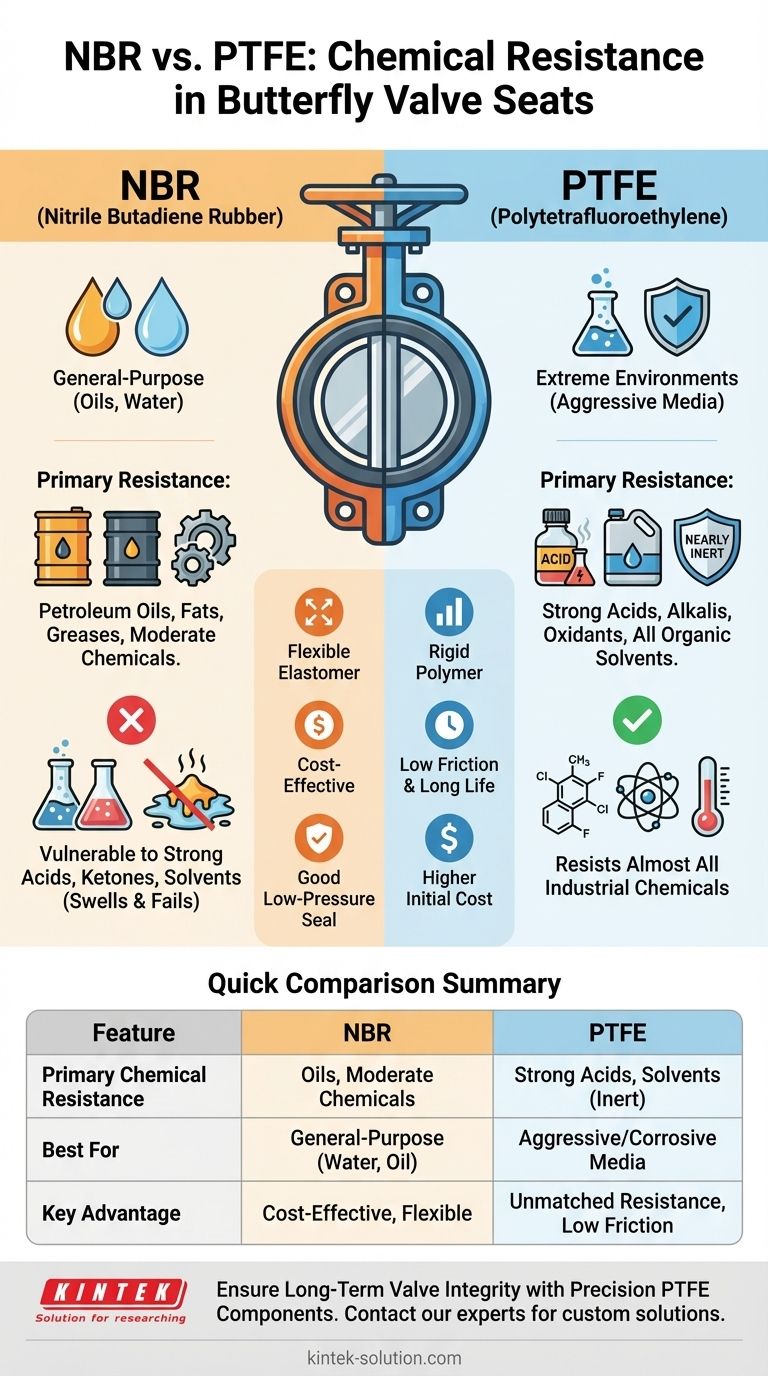

Zusammenfassungstabelle:

| Merkmal | NBR (Nitril-Butadien-Kautschuk) | PTFE (Polytetrafluorethylen) |

|---|---|---|

| Hauptsächliche chemische Beständigkeit | Öle, Fette, Schmierstoffe, Wasser, moderate Chemikalien | Starke Säuren, Laugen, Oxidationsmittel, Lösungsmittel (nahezu inert) |

| Am besten geeignet für | Allgemeine Anwendungen, nicht korrosive Medien (z. B. Wasser, Öle) | Hochaggressive und korrosive Medien |

| Hauptvorteil | Kostengünstig, flexibel für dichte Abdichtung | Unübertroffene chemische Beständigkeit, geringe Reibung, lange Lebensdauer |

| Betriebliche Einschränkung | Zersetzt sich bei Kontakt mit starken Säuren, Ketonen, chlorierten Kohlenwasserstoffen | Höhere Anschaffungskosten, weniger flexibel als Elastomere |

Gewährleistung der langfristigen Ventilintegrität mit präzisen PTFE-Komponenten

Die Auswahl des richtigen Sitzmaterials ist entscheidend für die Ventil-Leistung und Sicherheit. KINTEK ist spezialisiert auf die Herstellung hochpräziser, chemisch inerter PTFE-Komponenten – einschließlich kundenspezifischer Absperrschieberdichtungen – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir liefern zuverlässige Lösungen, die Ihren aggressivsten Medien standhalten, von Prototypen bis hin zu Großserienaufträgen.

Riskieren Sie kein Ventilversagen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsanforderungen zu besprechen und eine maßgeschneiderte PTFE-Lösung zu erhalten, die auf Ihre Bedürfnisse zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien